БЫСТРОСМЕННОЕ РАБОЧЕЕ ОБОРУДОВАНИЕ ЭКСКАВАТОРА

Перспективным направлением совершенствования строительных и дорожных машин является расширение их функциональных возможностей, что расширяет эксплуатационные возможности их в строительстве, и является действенным фактором снижения эксплуатационных расходов. Широкая номенклатура и многофункциональность сменного рабочего оборудования мобильных машин позволяет расширить область их использования, поскольку каждый вид этого оборудования может с высокой эффективностью использоваться по своему назначению в составе базовой машины. Наличие большого количества современных быстродействующих устройств для оперативной замены рабочего оборудования или отдельных исполнительных механизмов кардинальным образом меняет структуру парка строительных машин. Все эти внедрения позволяют использовать несколько типоразмеров базовых технических средств, на которые навешиваются разные виды и типы переменного рабочего оборудования при этом функциональные возможности данного парка машин расширяются в геометрической прогрессии.

По режиму использования навесного оборудования системы делятся на две группы: симметричные быстросменные системы и асимметричные быстросменные системы.

По своей универсальности делятся на адаптерные, которые не зависят от посадочных мест навесного оборудования экскаваторов и позволяют использовать любое навесное оборудование на экскаваторах вне зависимости от производителя, - и посадочные (квик – каплер), которым можно зацепить лишь то навесное оборудование, которое по своим посадочным местам

подходит к этому быстросъёмнику, что значительно влияет на универсальность их применения.

Существует три типа устройств для быстрой замены рабочих органов: механический, гидравлический и автоматический типов. Каждый из этих типов имеет определённые достоинства и свою область применения в строительстве [1]. Сравнительная простота конструкции, обслуживание и ремонт механических устройств является преимуществом данного типа устройств при использовании на машинах и механизмах [2, 3]. Целью данной работы является разработка устройства для быстрой замены рабочего органа механического типа применительно к экскаваторам четвёртой размерной группы.

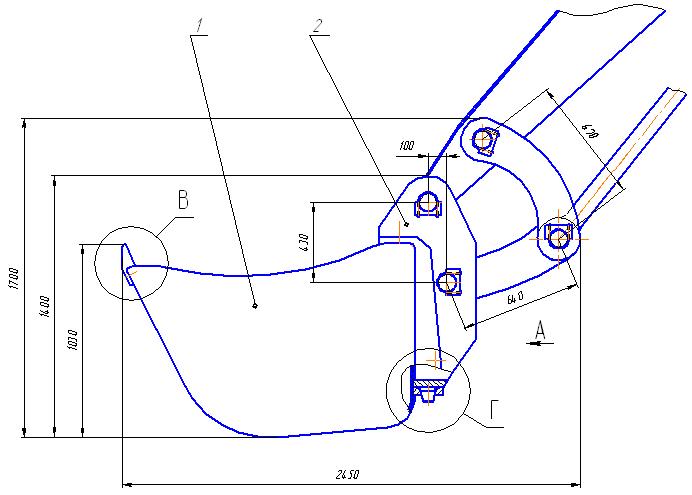

Разработанная конструкция быстросменного рабочего оборудования экскаватора, состоит из ковша 1 и самого адаптера 2 (рис. 1). В передней части ковша устанавливается пять зубьев 3 с помощью крепёжных изделий.

Рисунок 1 – Адаптерный блок

Для соединения адаптера с ковшом, оператор перемещает рукоять экскаватора с адаптером вертикальным движением вниз и производит соединение с помощью устройства, конструкция которого показана на рис. 2.

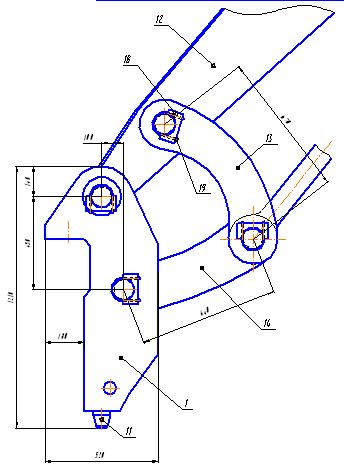

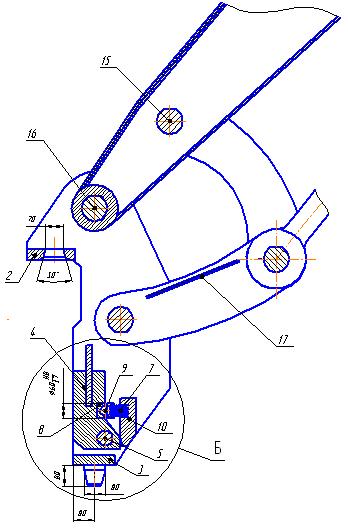

Сам адаптер (рис. 2) состоит из двух боковых стенок 1, к которым привариваются две поперечины: верхняя 2 и нижняя 3 с отверстиями, в которые входят при соединении ковша с адаптером фиксаторы, расположенные на самом ковше. Два фиксатора 11, приваренные на нижнюю поперечину 3 входят в отверстия ковша. Когда адаптер, по команде оператора двигается вниз, упор отжимается ковшом и заходит в специально выполненный в нем паз, пружина 7 прижимает упор 4 и фиксирует адаптерный блок в таком положении.

Пружина одета на сферический палец 9 и передает усилие к упору через сферическую опору 8. Пружина своим вторым концом упирается в стопор 10, в котором специально для установки этой пружины, выполнена расточка. Упор вращается вокруг оси 5.

Рисунок 2 – Адаптер устройства для быстрой замены рабочего оборудования

На оси 5 располагается упорная втулка 6. Рукоять экскаватора 12 крепится с помощью оси 15, перемычки 13, а также оси 16.

Для придания конструкции жесткости приваривается ребро 17. Для предотвращения перемещения осей 15 и 16 применяются накладки 18 со стопором 19. Два крайних положения упора устройства показаны на рис. 3.

Рисунок 3 – Адаптер устройства для быстрой замены рабочего оборудования (продолжение рисунка 2)

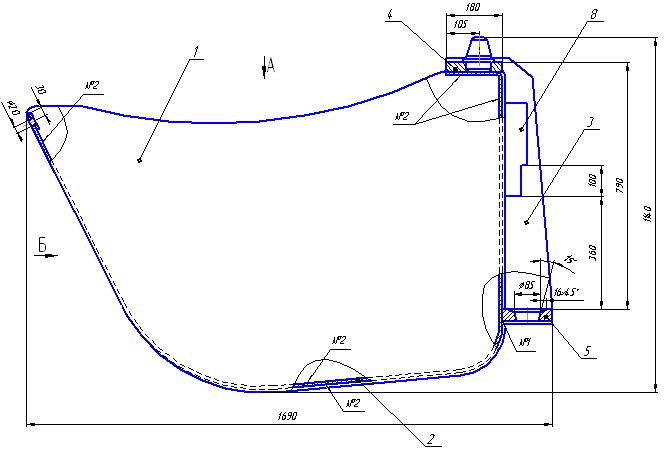

Ковш с быстросменным устройством (рис. 4) представляет собой сварную конструкцию из двух боковых листов 1, к которым приваривается днище 2. К задней стенке ковша привариваются два ребра 3, к верхней части которых приваривается поперечина 4 с двумя фиксаторами 7, которые вставляются в специальные отверстия в поперечине 4 и привариваются к ней. Снизу к рёбрам 3 приваривается поперечина 5 с отверстиями, в которые входят фиксаторы, которые выполнены на адаптере. К передней части ковша приваривается накладка с отверстиями для установки зубьев экскаватора.

К задней стенке ковша между ребрами приваривается упор, который предотвращает разъединение ковша и адаптера во время работы экскаватора.

Для разъединения ковша и адаптера оператор опускает ковш на землю, выходит из кабины поворачивает упор и осуществляется разъединение.

Рисунок 4 – Ковш с адаптерным устройством

Соединение ковша с адаптером осуществляется автоматически движением рукояти экскаватора с адаптером вниз.

Разработанное устройство для быстрой замены рабочего органа отличается простотой конструкции, достаточным удобством в эксплуатации и не требует для своего изготовления сложного технологического оборудования. Имеется документация для его изготовления.

ПЛАНИРОВОЧНЫЕ СПОСОБНОСТИ МНОГООТВАЛЬНЫХ ПРИЦЕПНЫХ ГРЕЙДЕРОВ

На сегодняшний день в современном мире все большую популярность набирает малогабаритная дорожно-строительная техника из-за своей компактности, маневренности и проходимости. Такая техника проста в обслуживании и эксплуатации. Для ее полноценного использования не требуется специальных навыков в управлении чему, и соответствуют прицепные грейдеры.

Однако прицепные одноотвальные грейдеры не выделяются большими планировочными способностями. Эта проблема вынуждает инженеров искать иные пути улучшения работы прицепного грейдера. Например, прицепные грейдеры оснащают удлинителями, расширителями и т.д.

Прицепной грейдер – идеальное устройство для подготовки и выравнивания грунта при строительстве и ремонте дорог местного значения, строительных площадок, уборки снега и т.д., где применение автогрейдера не целесообразно из-за стесненности условий работы или высокой стоимости доставки автогрейдера к месту назначения.

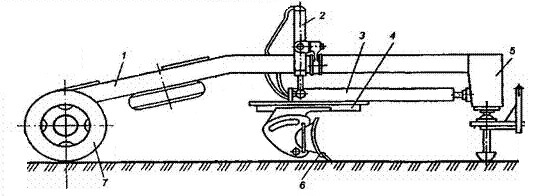

1 – рама основная; 2 – гидросистема; 3 – рама тяговая; 4 – круг поворотный; 5 – прицепное устройство; 6 – отвал; 7– задняя ось

Рисунок 1 – Прицепной грейдер одноотвальный

Прицепной грейдер представляет собой прицепную планировочную машину которая работает в паре с трактором (базовой машиной). Основным рабочим органом является грейдерный отвал с ножами. Прицепные грейдеры применяют для планирования и профилирования дорог, распределение каменного материала, очистки и планировки территории, перемешивание грунта с вяжущими материалами и т.д. Наклон, поворот и заглубление отвала прицепного грейдера осуществляется с помощью гидравлической системы. С целью повышения поперечной устойчивости на наклонных плоскостях может оснащаться механизмом наклона колес. Так же прицепной грейдер может оснащаться рыхлителем для более легкого заглубления отвала в грунт.

Целью исследования – является повышение эффективности планировочной способности прицепного грейдера и уменьшение проходов при обработке грунта за счет дополнения его несколькими отвалами.

Одним из основных показателей эффективности является время выполнения работ. Достичь сокращения времени выполняемых с помощью прицепного грейдера работ можно установив дополнительные отвалы. Предложенная конструкция с многоотвальной системой показана на рис. 2.

1 – тяговая рама; 2 – отвал; 3 – откосник; 4 – гидросистема; 5 – задняя ось; 6 – прицепное устройство; 7– стабилизатор

Рисунок 2 – Прицепной многоотвальный грейдер

Установленные отвалы позволяют увеличить площадь планирования. Данная модернизация не сильно влияет на вес прицепного грейдера и дает возможность применять базовую машину с такими же тяговыми характеристиками, что и при использовании одноотвального грейдера. При смешивании материалов с вяжущими, смешивание происходит несколько раз за один проход прицепного многоотвального грейдера, что уменьшает количество последовательных проходов по обрабатываемой поверхности. Смешивани производится рядом последовательных проходов агрегата. За каждый проход нож первого отвала забирает массу грунта с вяжущим и перемещает к следующему отвалу и так далее. Таким образом, в течении одного прохода происходит многократная переброска материала. При необходимости продолжительного перемешивания смеси проходы агрегата рекомендуется совершать по замкнотому кольцу.

Проведенная модернизация, в виде установки дополнительных отвалов, позволяет повысить эффективность работы, за счет сокращения количества проходов при планировании поверхности. В результате чего повышается эффективность прицепного грейдера.

Дата добавления: 2015-05-28; просмотров: 2370;