ИСТОРИЯ РАЗВИТИЯ СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВА

Сталью называют деформируемый (ковкий) сплав железа с углеродом и другими примесями. Получение железа в чистом виде представляет собой трудоемкий и дорогостоящий процесс. Механические свойства, в частности прочность, чистого железа ниже свойств сплавов железа. В чистом виде железо — материал дорогой, его используют для специальных целей. Обычно в технике и в быту используют сталь. Значение черных металлов вообще и стали в частности в народном хозяйстве огромно. Без использования стали не могли бы развиваться ни горная промышленность, ни транспорт, ни машиностроение, ни сельское хозяйство. За последние 60— 100 лет во много раз увеличилось производство цветных металлов, особенно алюминия, однако доля черных металлов в мировом производстве продолжает оставаться преобладающей и почти неизменной — около 95 % от общего производства металлов. В течение многих лет уровень экономической мощи того или иного государства определялся в первую очередь количеством выплавленной стали. При этом основную массу составляли так называемые рядовые марки стали; доля качественных и высококачественных марок была невелика.

Настоящий период развития металлургии характеризуется коренным изменением как масштабов производства качественной и высококачественной стали и доли ее в общем производстве, так и методов ее получения. Это связано с рядом обстоятельств: 1) для производства стали требуются: добыча и обогащение железной руды, добыча угля и получение из него кокса, добыча добавочных материалов, сооружение металлургических заводов, что связано с огромными и все возрастающими (в связи с истощением запасов богатых руд и дефицитом коксующихся углей) затратами материальных, энергетических и трудовых ресурсов; 2) развитие техники позволяет непрерывно повышать эффективность металлургического производства, т.е. из того же количества руды и

угля получать все большее количество металлоизделий; 3) непрерывное и осуществляемое все возрастающими темпами перевооружение промышленности связано с выводом из строя устаревшего оборудования и соответственно с получением большого количества металлолома; металлолом (а не железная руда) все в большей мере становится основным сырьем для производства стали (это относится прежде всего к развитым в промышленном отношении странам — странам с большой "металлоемкостью" народного хозяйства); 4) высокие требования к качеству стали привели к разработке новых технологий, что существенно изменило в последние годы положение дел в сталеплавильной промышленности. Требования новых отраслей техники к качеству многих марок стали резко возросли 20-30 лет тому назад и продолжают возрастать. Это привело к увеличению масштабов производства стали и сплавов, содержащих ничтожно малое количество газов, неметаллических включений и других нежелательных примесей, однородных по свойствам. Были разработаны новые способы обработки металла как в самом агрегате, так и вне его. Возможность получения стали с гарантированно низким содержанием вредных примесей при минимальном развитии ликвации обеспечивает возможность роста промышленного производства без увеличения количества выплавляемой стали.

угля получать все большее количество металлоизделий; 3) непрерывное и осуществляемое все возрастающими темпами перевооружение промышленности связано с выводом из строя устаревшего оборудования и соответственно с получением большого количества металлолома; металлолом (а не железная руда) все в большей мере становится основным сырьем для производства стали (это относится прежде всего к развитым в промышленном отношении странам — странам с большой "металлоемкостью" народного хозяйства); 4) высокие требования к качеству стали привели к разработке новых технологий, что существенно изменило в последние годы положение дел в сталеплавильной промышленности. Требования новых отраслей техники к качеству многих марок стали резко возросли 20-30 лет тому назад и продолжают возрастать. Это привело к увеличению масштабов производства стали и сплавов, содержащих ничтожно малое количество газов, неметаллических включений и других нежелательных примесей, однородных по свойствам. Были разработаны новые способы обработки металла как в самом агрегате, так и вне его. Возможность получения стали с гарантированно низким содержанием вредных примесей при минимальном развитии ликвации обеспечивает возможность роста промышленного производства без увеличения количества выплавляемой стали.

Все это вместе взятое явилось причиной новой ситуации в промышленности, при которой масштабы выплавки стали уже не характеризуют промышленную мощь. Главными становятся высокое качество, чистота и надежность металлопродукции. Неизбежное при этом усложнение технологии оправдывается достигаемым результатом. Поясним это следующим расчетом. При работе по традиционной технологии, существовавшей 20—30 лет тому назад, из каждых 100 млн т выплавленной и разлитой в слитки стали получают ~ 75 млн т проката, из которого в свою очередь получают ~ 60 млн т изделий. Из-за отсутствия уверенности в высоком качестве металла, отсутствии в нем вредных примесей, возможной их ликвации, отсутствии местных нарушений сплошности металла (пузырей, включений, трещин и т.д.) конструктор закладывает в конструкцию запас прочности (в зависимости от характера нагрузки от 1,5 до 3,0). Если принять этот коэффициент равным 2, то оказывается, что эффективно используется лишь 30 млн т из каждых 100 млн т выплавленной стали.

При использовании непрерывной разливки вместо традиционных способов выход проката повышается до 95-97%; замена сортового проката (и обработки на металлорежущих станках) прокатом сложных профилей и листовым прокатом с последующей сваркой и штамповкой позволяет довести массу изделий до 80-85%. Получение стали с гарантированно низким содержанием вредных примесей исключает основную причину ликвации, газовых пузырей, трещин, расслоя и т.п. и позволяет приблизить коэффициент запаса к 1. В результате (учитывая все сказанное выше) оказывается, что из каждых 100 млн т эффективно используются не 30 млн т, а 60-70 млн т. В связи с этим вопросы качества получаемой стали, чистой от нежелательных включений и газов, приобретают первостепенную важность.

Вся история металлургии характеризуется непрерывным совершенствованием технологии. Условно процесс непрерывного совершенствования методов и технологии производства стали можно разделить на ряд этапов.

Первый этап. Прямое получение железа из руды. Получение железа непосредственно из руды - наиболее древний способ производства железа. В глубокой древности железо получали восстановлением его из руды в примитивных горнах. Поскольку в этом процессе использовался неподогретый воздух (сырое дутье), способ получил название сыродутного. Сущность сыродутного способа получения железа заключается в следующем: в горн загружают древесный уголь и железную руду, уголь разжигают и начинают подавать дутье; по мере сгорания и оседания угля руда опускается, подвергаясь непрерывному контакту с восстановительными газами и раскаленным углем и постепенно при этом восстанавливаясь. Расчетная температура горения угля в холодном воздухе с нормальной влажностью ~1400°С. Учитывая неизбежные потери тепла, можно предполагать, что температура процесса составляла 1300-1350 °С. При таких температурах шдак образовывался в жидком виде. Поскольку шлак в основном состоял из оксидов железа, то значительная часть железа руды переходила в шлак и терялась и только 2/3 восстанавливалось до железа. В результате процесса получали раскаленный ком (крицу) восстановленного железа (с прожилками шлака), который вытаскивали из горна и обрабатывали под молотами, уплотняя крицу и выдавливая из нее шлак. Состав

13-3810 *™

металла зависел от состава пустой породы руды, а также от температуры процесса и продолжительности пребывания крицы в горне.

металла зависел от состава пустой породы руды, а также от температуры процесса и продолжительности пребывания крицы в горне.

Существовало много разновидностей сыродутного процесса, причем в некоторых установках получали за одну операцию, длившуюся 6—7 ч, до 200 кг железа. Недостатки сыродутного способа производства (малая производительность, большой расход топлива, значительные потери железа со шлаком, высокая трудоемкость процесса и низкое качество металла) определили повсеместное исчезновение этого способа к концу XIX в. (в XX в. сыродутные горны еще можно было встретить в Африке).

Второй этап. Получение кричного (сварочного) железа из чугуна. По мере усовершенствования сыродутного процесса горны строили большей вместимости, более высокими, подачу дутья интенсифицировали, что приводило к повышению температуры в горне и к более продолжительному пребыванию шихтовых материалов в зоне высоких температур. В результате в ряде случаев происходило заметное науглероживание железа; в этом случае продуктом процесса оказывалось не низкоуглеродистое губчатое железо, а высокоуглеродистое, т.е. чугун. Поскольку чугун не обладает пластическими свойствами, то его считали нежелательным продуктом и выбрасывали. Позже было замечено, что при загрузке в горн чугуна вместо железной руды (или при оставлении в горне высокоуглеродистой крицы и продолжении операции) также получается низкоуглеродистая железная крица. Такой дву-стадийный процесс (вначале получение чугуна, а потом получение из чугуна низкоуглеродистого металла) оказался более производительным. Так возник более совершенный способ получения железа — так называемый кричный процесс. Дата появления кричного процесса, так же как сыродутного, неизвестна, но уже в XII—XIII вв. кричный способ был распространен.

Сущность кричного способа переработки чугуна в железо и сталь заключается в расплавлении чугуна в горне на древесном угле и окислении углерода, кремния, марганца и других примесей кислородом дутья и действием шлаков, богатых оксидами железа.

Выложенный огнеупорными материалами или водоохлаждае-мыми чугунными плитами горн наполняют древесным углем,

разжигают его и подают дутье. После того как уголь хорошо разгорелся, присаживают чугун и богатые оксидами железа шлаки (или окалину, или богатую железную руду). Чугун помещают обычно на уровне фурмы или несколько выше ее, он постепенно плавится и капельками стекает вниз. Одновременно с этим под действием кислорода дутья и оксидов железа шлака происходит окисление (выгорание) примесей чугуна. По мере окисления примесей чугуна (в частности, углерода) повышается температура его плавления (температура плавления чугуна 1100—1200 °С, низкоуглеродистого железа ~1500 °С). Температура в горне достигает 1300-1400 °С, т.е. достаточна для расплавления чугуна, но недостаточна для поддержания в жидком виде образующегося низкоуглеродистого сплава. По мере окисления примесей металл становится все более тугоплавким и все более вязким. В результате на дне горна получается зернистая тестообразная железистая масса, которую собирают в один ком, или крицу, извлекают из горна и подвергают обработке под молотом для удаления из металла шлака и образования возможно более плотного и однородного куска железа.

В связи с тем что горючие материалы, применяющиеся в кричном производстве, находятся в тесном соприкосновении с металлом, они должны быть чистыми от золы и вредных примесей (главным образом, серы). Таким требованиям лучше нсего удовлетворяет древесный уголь. Сера во время процесса удаляется в незначительной степени. Фосфор удается удалить на 50—60 %, чему способствуют умеренная температура процесса и высокое (иногда > 90 %) содержание оксидов железа в шлаке. Готовая крица содержит, %: С 0,03-0,05; Si 0,01-0,02; Мп 0,08; Р 0,01-0,04; S 0,004—0,006. Кричный способ производства имеет целый ряд существенных недостатков: низкую производительность, высокий угар железа (до 20%), большой расход топлива, значительную трудоемкость процесса и др.

В большинстве промышленных стран кричный процесс как крайне непроизводительный и дорогой исчез в конце XIX— начале XX вв. Низкая производительность и высокая стоимость кричного передела, а также массовое уничтожение лесов вокруг промышленных центров, вызванное необходимостью получения больших количеств древесного угля, — все это заставляло искать более производительный способ производ-

ства кричного железа, причем такой, при котором можно было заменить чистый древесный уголь другим топливом — более дешевым и менее дефицитным. Такой способ был предложен в 1784 г. Г.Кортом (Англия). Способ заключался в получении стали окислительным плавлением чугуна на поду отражательной печи. Печь получила название пудлинговой . При этом способе можно сжигать в топке любое топливо, причем чистота его не играла такой роли, как при кричном переделе, так как непосредственного контакта топлива с металлом не было.

ства кричного железа, причем такой, при котором можно было заменить чистый древесный уголь другим топливом — более дешевым и менее дефицитным. Такой способ был предложен в 1784 г. Г.Кортом (Англия). Способ заключался в получении стали окислительным плавлением чугуна на поду отражательной печи. Печь получила название пудлинговой . При этом способе можно сжигать в топке любое топливо, причем чистота его не играла такой роли, как при кричном переделе, так как непосредственного контакта топлива с металлом не было.

|

| fTennepam/pa о* кричном topue _ |

| uP*1 le* ""** пуйшнгодойneva) |

| Времл |

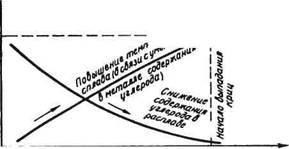

| Рис. 72. Процесс образования криц |

| Процесс называют пудлинговым {to puddle англ. — месить, перемешивать). |

В пудлинговые печи загружали чугунные чушки и расплавляли их. Под воздействием кислорода, содержащегося в печных газах, шлаке и материале футеровки печи, углерод чугуна окислялся. По мере уменьшения содержания углерода в металле возрастала температура его плавления, т.е. металл становился все более и более тугоплавким (температура плавления низкоуглеродистого железа равна примерно 1500 °С), а чугуна — около 1100 °С). Поскольку температура в печи не превосходила 1400—1450 °С, обезуглероженный металл становился все более и более вязким. Сгущающийся сплав перемешивали, добиваясь однородности его состава, и затем "накатывали" из него куски— так называемые "крицы" массой 30—50 кг (рис. 72), которые вытаскивали из печи и проковывали. На обычных печах (садкой около 0,5 т) проводили 10—12 плавок в сутки; расход топлива при этом составлял 0,7—1,0 на 1 т металла; угар железа 12-15 %.

Получаемые крицы представляли собой комья сварившихся между собой зерен металла. Окончательная сварка зерен происходила при последующих нагревах и обработке металла давлением, поэтому продукты и кричного, и пудлингового процессов часто называют сварочным железом.

Усовершенствованные регенеративные пудлинговые печи со сдвоенным рабочим пространством позволяли получать в сутки ~ 15 т металла при расходе угля ~ 9 т. В начале XX в. стоимость пудлингового железа ненамного превышала стоимость мартеновской стали (в 1908 г. в России стоимость пуда кричного железа 94 коп., пудлингового 80 коп., мартеновского 75 коп.). Недостатками пудлингового процесса являются: высокий расход топлива, низкая производительность, низкий выход годного, невозможность получения литой стали; этот процесс также не выдержал конкуренции с появившимися конвертерным, а затем мартеновским.

Третий этап. Возникновение способа получения жидкой (литой) стали. Наиболее древним из всех существующих способов получения стали в жидком, расплавленном виде, т.е. так называемой литой стали, является тигельный процесс. Точная дата появления этого способа неизвестна. О булатной стали (от перс, "пулад"—сталь) упоминает еще Аристотель. Изготавливаемое из тигельной булатной стали оружие (очень дорогое) называлось в Индии "вуц", в Иране "хорасан", в Сирии • "дамасская сталь". Считают, что секрет технологии тигельной плавки утерян в средние века. Возрождение этого способа в Западной Европе произошло в конце первой половины XVIII в.

В России производство высококачественной стали тигельным процессом было развито на Златоустовском, Обуховском, Путиловском и других заводах. Знаменитый русский металлург П.П.Аносов, работавший на Златоустовском заводе в течение 30 лет (1817—1847 гг.), предложил методы тигельной выплавки и последующей обработки булатов (сталей, сочетающих высокую упругость с высокой твердостью).

Выплавка стали в тиглях производится следующим образом: в тигли вместимостью обычно 25—35 кг загружают металлическую шихту, по составу близкую к стали, которую необходимо получить. Закрытые крышками тигли помещают в горны или пламенные регенеративные печи (передача тепла металлу осуществляется через стенки тигля).

Тигельная сталь характеризуется очень высокими механическими свойствами как вдоль, так и поперек направления прокатки или ковки. Отсутствие окислительной атмосферы и раскисляющее действие материала тигля, а также сравнительно невысокие температуры процесса, не позволяющие перегреть металл, дают возможность получать плотную сталь с ничтожным количеством неметаллических включений и низким содержанием газов.

Тигельная сталь характеризуется очень высокими механическими свойствами как вдоль, так и поперек направления прокатки или ковки. Отсутствие окислительной атмосферы и раскисляющее действие материала тигля, а также сравнительно невысокие температуры процесса, не позволяющие перегреть металл, дают возможность получать плотную сталь с ничтожным количеством неметаллических включений и низким содержанием газов.

Однако тигельный процесс также имеет ряд существенных недостатков, к ним относятся низкая производительность труда, высокие требования к чистоте исходных материалов, малая стойкость тиглей (до трех плавок), высокий расход топлива и другие.

Четвертый этап. Возникновение относительно простых и дешевых способов массового производства литого металла. Простой и дешевый способ получения литой стали в больших количествах путем продувки жидкого чугуна воздухом был предложен в 1855 г. английским механиком Генри Бессемером. Продувку чугуна проводили в специальном агрегате — конвертере с кислой футеровкой. Способ получил название конвертерного (бессемеровского).

В 1878-1879 гг. Томасом (Англия) был разработан вариант конвертерного процесса, при котором футеровку конвертера выполняли из доломита (материала, обладающего основными свойствами). Этот процесс получил название томасовского или основного конвертерного. В 1865 г. во Франции Эмиль и Пьер Мартены успешно осуществили выплавку стали из чугуна и железного лома в регенеративных пламенных печах. Получение в этих печах высокой температуры, достаточной для расплавления стали, стало возможным благодаря подаче в печь подогретых газа и воздуха.

Принцип использования тепла отходящих газов для подогрева топлива и воздуха в так называемых регенераторах был разработан Сименсом, поэтому в ряде стран процесс называют сименс-мартеновским. Во Франции и в России он получил распространение под названием мартеновского.

Конвертерный и мартеновский способы явились базой, обеспечивающей бурный рост индустриальной мощи промышлен-но развитых стран. Менее чем da 100 лет мировое производство стали возросло более чем в тысячу раз (с 330 тыс.т в 1868 г. до 346 млн. т в 1960 г.).

Пятый этап. Развитие электрометаллургии стали. Во второй половине XIX в. появился ряд предложений по использованию для плавки стали электрической энергии. В конце XIX—начале XX вв. были созданы и начали работать электропечи различных конструкций. Особенно бурными темпами «лектросталеплавильное производство развивается в последние десятилетия. Появились дуговые сталеплавильные печи нместимостью 200—350 т. Доведение удельной мощности трансформаторов до 700-800 кВ • А/т позволяет расплавлять такую массу металла за 1,5—2 ч. Развитие электрометаллургии стимулируется также возможностью переплава больших количеств такой дешевой шихты, как металлический лом. К настоящему времени уже большое число промышленно развитых стран выплавляют в электродуговых печах более 20—30 % всей стали. Высокопроизводительные дуговые электросталеплавильные печи часто устанавливают на смену старых, отслуживших свой срок мартеновских печей.

Шестой этап. Интенсификация сталеплавильного процесса кислородом. Замена воздуха, используемого в сталеплавильных агрегатах для сжигания топлива или окисления примесей чугуна, чистым кислородом существенно изменяет тепловой баланс процессов (исключаются потери тепла вследствие нагрева балластного азота, поступающего вместе с кислородом ноздуха), а также облегчает решение проблемы повышения качества металла. Однако высокая стоимость кислорода длительное время препятствовала осуществлению этой замены. Лишь в послевоенные годы появившиеся относительно дешевые способы получения кислорода позволили начать в широких масштабах разработку соответствующей технологии. Одной из первых стран, где были развернуты эти работы, был СССР. Исследования проводили во второй половине 40-х годов под общим руководством акад. И.П.Бардина.

Первые же опыты подтвердили теоретические расчеты, однако потребовалось несколько лет, прежде чем были отработаны оптимальные приемы работы и конструкции агрегатов, фурм, горелок и т.п. К концу 50-х годов использование кислорода в сталеплавильном производстве стало обычной практикой, которая оказала существенное влияние на масштабы выплавки стали в мире. В результате только за 10 лет (с 1960 по 1970 г.) мировое производство стали возросло с 346 до 603 млн т. Основная масса стали, про-

изводимой в настоящее время в мире, выплавляется в агрегатах, где роль окислителя выполняет технически чистый кислород.

изводимой в настоящее время в мире, выплавляется в агрегатах, где роль окислителя выполняет технически чистый кислород.

Седьмой этап. Появление и распространение переплавных процессов. На процессы удаления из стали вредных примесей влияют такие факторы, как изменение давления, увеличение поверхностей контакта взаимодействующих фаз, ускорение процесса охлаждения металла, использование плазменной и электронно-лучевой технологии и др. В результате появились и получили за последние годы значительное распространение такие способы переплава стали, как вакуумный индукционный (ВИП), вакуумный дуговой (ВДП), электрошлаковый (ЭШП), электроннолучевой, плазменный и др. Поскольку в этих процессах осуществляется переплав стали, предварительно выплавленной в "обычном" агрегате (конвертерах, мартеновской печи, электродуговой печи), такие процессы называют переплавными. Эти способы сравнительно дорогостоящие и малопроизводительные, но обеспечивают получение металла очень высокого качества с особыми свойствами.

Восьмой этап. Появление и развитие внепечной, вторичной или ковшевой металлургии. Многие технологические операции, проводимые для уменьшения содержания вредных примесей в металле и повышения его качества, можно перенести из плавильного агрегата в ковш (или иной агрегат, заменяющий ковш), специально оборудованный устройствами для соответствующей обработки жидкого металла. Производительность плавильного агрегата при этом возрастает, одновременно обеспечивается повышение качества стали. Для удаления из металла вредных примесей, усреднения состава и регулирования температуры металл в ковше подвергают ва-куумированию, продувают инертными газами, обрабатывают жидкими или порошкообразными смесями или специальной лигатурой, подвергают электромагнитному перемешиванию и т.п. Поскольку эти операции в некоторых случаях продолжительны, а металл постепенно охлаждается, были созданы устройства для подогрева металла в процессе его обработки, т.е. ковш превратился в самостоятельный иногда довольно сложный агрегат. Эти методы получили название ковшевой (или вторичной) металлургии, внепечной обработки или внепечного рафинирования. Помимо повышения качества, внепечная обработка обеспечивает стабильность (от плавки

к плавке) свойств металла данной марки, что очень важно потребителям; в результате она за очень короткий срок (в течение 70-х годов XX в.) получила повсеместное распространение. В настоящее время сотни миллионов тонн выплавляемой в мире стали подвергают той или иной внепечной обработке. Мероприятия, проводимые для повышения степени чистоты стали (главным образом, в результате внепечной обработки) и выхода годного (главным образом, в результате перехода на непрерывную разливку), вот уже в течение десяти последних лет обеспечивают развитие машиностроения без увеличения количества выплавляемой стали.

Девятый этап. Развитие методов непрерывной разливки. Создание работоспособных агрегатов непрерывной разливки стали позволило: а) существенно снизить расход жидкой стали для получения 1т проката; б) улучшить условия для повышения качества стали; в) обеспечить реальное начало нового этапа в металлургии: получение готового стального продукта или полупродукта непосредственно из жидкого металла ("прямая прокатка"); г) повысить производительность труда металлургов. В настоящее время в промышленно развитых странах практически вся выплавляемая сталь разливается на установках непрерывной разливки.

Приведенная выше схема исторического развития сталеплавильного производства условна. Появление тех или иных новых способов производства стали и методов, обеспечивающих повышение ее качества, происходит во времени и многие способы (и старые, и новые) существуют одновременно.

Масштабы производства стали в мире меняются незначительно (800—850 млн т в год), меняется лишь эффективность использования стали. Основными производителями стали являются: Япония, США, Китай, Россия, Германия, Украина, Южная Корея, Италия, Бразилия, Франция, Великобритания, Индия, Канада, Испания. На эти страны приходится > 75 % ныплавляемой стали в мире. При этом производство стали (в мире в целом) составляет: в конвертерах— около 60%, в дуговых электропечах— около 35%, остальное— в мартеновских и двухванных печах. Черная металлургия в России достигла расцвета во второй половине XVIII в., когда Россия занимала первое место по производству черных металлов. Русское кровельное железо экспортировалось за границу и считалось лучшим в мире. К первой половине XIX в.

относится деятельность П.П.Аносова. Помимо своих выдающихся открытий в области изучения свойств стали, П.П.Аносов был по существу первым металлургом, которому удалось получить булатную сталь и описать этот процесс в литературе.

относится деятельность П.П.Аносова. Помимо своих выдающихся открытий в области изучения свойств стали, П.П.Аносов был по существу первым металлургом, которому удалось получить булатную сталь и описать этот процесс в литературе.

В 1913 г., перед первой мировой войной, по количеству выплавляемой стали Россия стояла на пятом месте в мире. В это время в России выплавлялось ~ 4,3 млн т стали в год. После разрухи, вызванной интервенцией и гражданской войной, на территории СССР выплавлялось < 200 тыс.т стали. В период восстановления народного хозяйства и за годы пятилеток в результате героического труда советского народа производство стали увеличилось более чем в четыре раза по сравнению в дореволюционным. Такое значительное увеличение производства стало возможным в результате строительства ряда новых крупных металлургических комбинатов: Магнитогорского, Кузнецкого, Нижнетагильского и др., а также коренной реконструкции старых заводов.

Во время Великой Отечественной, войны 1941—1945 гг. в результате оккупации врагом значительной территории страны производство стали уменьшилось вдвое, объем производства черных металлов в стране снизился до уровня 1933 г. Благодаря исключительному мужеству, самоотверженности, высокой организованности и сознательности советским металлургам уже в марте 1942 г. удалось приостановить снижение выпуска черных металлов. За годы войны на Востоке страны было построено 10 доменных, 29 мартеновских и 16 электродуговых печей, сталеплавильщики Урала освоили выплавку высоколегированной, в том числе броневой, стали в 185-т мартеновских печах, мартеновцы Кузнецка и Магнитки впервые в мировой практике сумели удвоить вместимость действующих мартеновских печей. Начиная с весны 1942 г. производство стали в стране неуклонно возрастало и в 1945 г. было выплавлено уже более 12 млн т. Огромная работа была проведена по восстановлению разрушенных врагом металлургических заводов, расположенных в центральных районах РСФСР и на Украине. В результате выплавка стали в стране превзошла довоенный уровень в полтора раза. К« концу пятой пятилетки (в 1955 г.) в СССР было выплавлено уже более 45 млн т стали. Такой значительный рост производства стали после войны был достигнут в основном не за счет

строительства новых заводов, а за счет увеличения произ водственных мощностей на действующих предприятиях, увеличения вместимости печей и в первую очередь совершенствования технологии и организации.

В настоящее время черная металлургия России включает 37 комбинатов и заводов, производственная мощность которых по стали составляет около 90 млн т стали в год.

Около 2/3 стали выплавляется на восьми крупных металлургических комбинатах: Магнитогорском (ММК), Новолипецком (НЛМК), Череповецком (ЧерМК), Кузнецком (КМК), Западно-Сибирском (ЗСМК), Челябинском (ЧелМК), Нижнетагильском (НТМК), Орско-Халиловском (ОХМК). Три из них (НЛМК, ЗСМК и ЧерМК), построенные сравнительно недавно, являются современными высокотехнологическими предприятиями, вполне конкурентоспособными на мировом рынке.

В настоящее время в черной металлургии России осуществляется комплекс работ, направленных на совершенствование производства и повышение его эффективности. Работы ведутся в соответствии с "Федеральной программой технического переоснащения и развития металлургии России. Реализация Программы позволит увеличить долю прогрессивных сталеплавильных процессов, долю непрерывной разливки, снизятся расходы металла на прокат, расходы энергоресурсов и т.д.

§ 2. КЛАССИФИКАЦИЯ СТАЛИ

Полученные тем или иным способом стали чрезвычайно разнообразны по своим свойствам и составу. Их классифицируют по способу производства, назначению, качеству, химическому составу, характеру застывания в изложницах и строению получающегося слитка.

Единой мировой системы классификации стали нет. Многие компании и фирмы пользуются своими системами классификации стали.

В СССР была проведена большая работа по унификации обозначений различных марок стали и требований, предъявляемых к их составу и качеству; классификация стали и требования к ее составу и качеству были обусловлены соответствующими государственными стандартами и техническими условиями.

По способу производства сталь может быть мартеновской, конвертерной, электросталью, электрошлакового переплава и полученной другими способами. Иногда требуется еще большее уточнение, например "кислая мартеновская сталь" и т.п. Очень часто от способа производства зависят некоторые особенности качества металла. Например, несмотря на одинаковый химический состав и одинаковую последующую термообработку, свойства основной и кислой мартеновской стали различны, и это учитывают и потребители этой стали, и сталеплавильщики.

По способу производства сталь может быть мартеновской, конвертерной, электросталью, электрошлакового переплава и полученной другими способами. Иногда требуется еще большее уточнение, например "кислая мартеновская сталь" и т.п. Очень часто от способа производства зависят некоторые особенности качества металла. Например, несмотря на одинаковый химический состав и одинаковую последующую термообработку, свойства основной и кислой мартеновской стали различны, и это учитывают и потребители этой стали, и сталеплавильщики.

По назначению можно выделить следующие основные группы сталей:

1. Конструкционная сталь, которую применяют при изготовлении различных металлоконструкций (для строительства зданий, мостов, различных машин и т.п.). Конструкционные стали могут быть как простыми углеродистыми, так и легированными (например, марганцовистая сталь, хромистая сталь). Легированная сталь несколько дороже углеродистой, но так как она обладает значительно лучшими механическими свойствами, то расход ее на изготовление тех или иных конструкций значительно ниже, чем углеродистой.

2. Топочная и котельная сталь — низкоуглеродистая сталь, применяемая для изготовления паровых котлов и топок. Эта сталь должна иметь хорошие пластические свойства в холодном состоянии, хорошо свариваться, не должна иметь склонности к старению.

3. Сталь для железнодорожного транспорта — рельсовая сталь, осевая сталь, сталь для бандажей железнодорожных колес. Это среднеуглеродистая сталь, к ней предъявляются высокие требования при механических испытаниях, например, на усталость, при проверке сплошности структуры металла.

4. Подшипниковая сталь служит материалом для изготовления шариковых и роликовых подшипников. К этой стали, содержащей около 1 % С и 1,5 % Сг, предъявляют очень высокие требования по содержанию неметаллических включений.

5. Инструментальная сталь применяется для изготовления различных инструментов, резцов, валков прокатных станов, деталей кузнечного и штамповочного оборудования. Она содержит обычно значительное количество углерода (иногда до 2 %), а также в ряде марок — значительное количество легирующих элементов: хрома, вольфрама, молибдена и других.

Кроме указанных, имеется еще ряд групп сталей, назначение которых видно из самого их названия: рессорно-иружинные, электротехнические, трансформаторные, динам-ные, нержавеющие, орудийные, снарядные, броневые, трубные стали и другие.

По качеству стали обычно делят на следующие группы: сталь обыкновенного качества, качественную и высококачественную. Различия между этими группами заключаются в допускаемом содержании вредных примесей (в первую очередь серы и фосфора), а также в особых требованиях по содержанию неметаллических включений. Например, в сталях обыкновенного качества содержание серы и фосфора не должно превышать 0,040-0,060, в качественных сталях - не более 0,030-0,040, в высококачественных - не более 0,020-0,030% (в некоторых случаях содержание серы и фосфора допускается в очень низких пределах: 0,010 и даже 0,005 %).

По химическому составу различают стали: углеродистые (в том числе низко-, средне-, высокоуглеродистые), низколегированные, легированные (в том числе хромистые, марганцовистые, хромоникелевые и т.п.).

Установлены единые условные обозначения химического состава стали:

Элемент ... С Mn Si Cr Ni Mo W V Al Ti

Обозначение УГСХНМВФЮТ

В обозначении марок стали по стандарту цифры с левой стороны букв обозначают среднее содержание углерода в сотых долях процента (для инструментальных сталей — в десятых долях процента). Буквы справа от цифр, выражающих среднее процентное содержание углерода, обозначают наличие соответствующего элемента в стали. Цифры, стоящие после букв, указывают примерное содержание соответствующих элементов, если оно выше 1 %,

Буква А в конце обозначения марки указывает на то, что сталь является высококачественной. Например, марка I2X2H4A означает, что это высококачественная сталь, содержащая около 0,12% С, 2% Сг и 4% Ni. Обозначение марки стали ЗОХГС свидетельствует о том, что в этой стали около 0,30% С и около 1% хрома, марганца и кремния.

Марки углеродистой стали обыкновенного качества обозначают следующим образом: СтО, Ст1, Ст2 и т.д. Обозначениями качественных углеродистых сталей служат: 10, 20, 45 и т.д. Цифры соответствуют среднему содержанию углерода в сотых долях процента. Углеродистые инструментальные стали маркируют буквой У(У7,, У10, У12 и т.п.). Цифры после буквы У указывают на содержание углерода в десятых долях процента.

Марки углеродистой стали обыкновенного качества обозначают следующим образом: СтО, Ст1, Ст2 и т.д. Обозначениями качественных углеродистых сталей служат: 10, 20, 45 и т.д. Цифры соответствуют среднему содержанию углерода в сотых долях процента. Углеродистые инструментальные стали маркируют буквой У(У7,, У10, У12 и т.п.). Цифры после буквы У указывают на содержание углерода в десятых долях процента.

По характеру застывания стали в изложницах различают спокойные, кипящие и полуспокойные стали. Поведение металла при кристаллизации в изложнице зависит от степени раскисленности: чем полнее раскислена сталь, тем спокойнее кристаллизуется слиток.

Так, например, в результате обильного газовыделения кипящая сталь при кристаллизации в изложнице кипит (отсюда название стали). Наоборот, спокойная сталь кристаллизуется без видимых эффектов, спокойно.

Каждый из перечисленных видов классификации стали характеризует свойства металла, его надежность в работе, стоимость, возможность получения в определенных количествах и другие параметры. Все это учитывают потребители металла.

Дата добавления: 2015-06-22; просмотров: 2233;