Грохочение и классификация

Дробление и измельчение почти всегда сопровождается грохочением и классификацией - процессами, цель которых - разделение кусков и частиц руды по крупности. Отличие грохочения от классификации заключается в том, что при грохочении производят сортировку кусков на ситах, а классификацией разделяют мелкие кусочки и частицы (меньше 1-3 мм) в водной или, реже, в воздушной среде.

Грохоты - аппараты для грохочения делятся на неподвижные и с движущимися ситами.

Неподвижный колосниковый грохот представляет собой решетку, составленную из стальных параллельных пластин с зазорами между ними. Для обеспечения перемещения материала по грохоту его устанавливают наклонно под углом 40°. Куски, размеры которых меньше расстояния между колосниками, проваливаются под решетку, а более крупные сходят с нижнего края грохота. Неподвижные колосниковые грохоты применяют обычно для сортировки крупной руды. Недостатком неподвижных грохотов является их малая эффективность грохочения (50 %), т. е. только половина мелких кусков материала, которые могут пройти через отверстия решетки, отсортировываются, а другая половина остается в крупной фракции.

Значительно более высокой эффективностью грохочения обладают подвижные грохоты: вращающиеся и вибрационные (рис.2).

Вращающиеся грохоты выполнены в виде барабанов, вращающихся вокруг горизонтальной или наклонной оси, с конической или цилиндрической перфорированной поверхностями.

Рис. 2 Типы грохотов: а — наклонный качающийся; б — горизонтальный с дифференциальным движением сита; в — наклонный вибрационный (инерционный); г — горизонтальный вибрационный (инерционный); д — качающийся гирационный; е — барабанный (вращающийся)

Вибрационные грохоты подразделяют на гирационные, в которых вибрации создаются в результате вращения эксцентрикового вала, инерционные, в которых вибрации возникают при вращении вала с закрепленными на нем неуравновешенными грузами, и грохоты с электромагнитными вибраторами. Вибрационные грохоты имеют наиболее высокую эффективность грохочения (90-95%).

Теоретической основой классификации является использование закона различной скорости падения частиц неодинаковой массы в газообразной или в жидкой (водной среде).

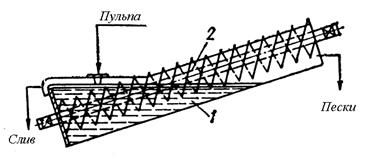

Принцип работы различных классификаторов одинаков: в сосуд, заполненный водой до краев (глубиной 300-500 мм) непрерывно подают пульпу. Самые крупные частицы руды быстро оседают на дно сосуда, а мелкие, находящиеся во взвешенном состоянии вместе с избытком пульпы удаляются из классификатора через сливной порог. При помощи специального устройства из классификатора извлекаются и осевшие частицы. В спиральном классификаторе, наиболее распространенном на обогатительных фабриках, для удаления осевшей фракции (песков) применяют вращающую спираль (рис. 3).

Рис. 3 Спиральный классификатор

Дата добавления: 2015-06-22; просмотров: 6286;