Определение технологии и нанотехнологии.

История технологии – составная часть эволюции человечества, начиная с самых ранних цивилизаций. Технология (в виде ремесел) выражала интеллект человека до появления языка и письменности Она древнее, чем искусство и значительно более древняя, чем наука. Технология использования огня, пожалуй, была одной первых. Технология позволила человеку преодолеть ограничения связанные с его биологическими возможностями и овладеть энергией, веществом и информацией. С её помощью расширена среда обитания и создан искусственный мир, в котором мы живем. Технология по мере своего развития отрывается от своей основы и в настоящее время, развиваясь по своим законам, стала полностью автономной. Эта автономия от общества, природы и человека пока мнимая, поскольку созданная техносфера и её объекты не обладают свойством саморазвития, и эволюция техносферы происходит внутри биосферы. Однако

внутри техносферы происходит создание самовоспроизводящихся элементов использующих информационные технологии.

Технология – это совокупность способов, методов, приемов и средств поиска, добычи, обогащения, обработки, переработки, изготовления, изменения состояния, свойств, формы сырья, материалов, полуфабрикатов взятых в виде вещества, энергии, и информации в продукты потребления и промежуточные продукты, изделия, вещи, осуществляемые в процессе производства в различных отраслях народного хозяйства.

Технологии реализуются в технологических процессах, образующий полный технологический цикл, состоящий из последовательности операций от поиска сырья до утилизации использованного продукта. Информация о технологических процессах заключена в единой системе технологической документации. Существуют критерии технико-экономической эффективности технологических процессов.

Конечной целью технологии является производство материальных благ в замкнутом безотходном технологическом кольце без участия человека.

Общая классификация технологий

Вещественные(в) технологии преобразуют исходное сырое вещество в конечный продукт –искусственную вещь, путем изменения его состава и структуры. Классификация вещественных технологий:

по типу используемых частиц -электронные, фотонные, нейтронные, ядерные, ионные, атомные, плазменные, молекулярные,

по процессам- физические, химические, микробиологические, генноинженерные;

по свойствам -полупроводниковых веществ, кристаллов,

по размерам –нанотехнологии, мезотехнологии, макротехнологии.

Энергетические технологии(э) преобразуют особые вещества (энергоносители) или прямо энергию, взятую в низкоупорядоченной (механической, тепловой) форме в высокоупорядоченную (электрическую, световую) форму. Классификация энергетических технологий по типу энергоносителей:

гидротехнология, угольная, газовая, нефтяная, ядерная, водородная, солнечных батарей.гетермальная. ветротехнология.

Информационные(и) технологии преобразуют информацию из неорганизованной формы в виде фактов, данных, сведений в конечный продукт в виде организованной информации ( базы знаний, экспертной системы, искусственного интеллекта).

Информационные технологии – совокупность систематических и массовых способов, приемов, и методов сбора первичной информации в виде сырья-данных , подготовки, передачи их по информационному каналу, с последующим накоплением, сортировкой, формализацией, сжатию, архивированию, защите, хранению, выводу, воспроизведению и фиксации, т.е. представлению в виде организованного структурированного информационного продукта – знания. Вершиной информационных технологий станет создание глобальной информационной супермагистрали.

На рис показаны основные классы технологий и смешанные технологии

Рис Основные классы технологий. Сектором выделены роботехнические технологии.

Основные направления развития современных технологий:

Переход от дискретных процессов к непрерывным. Внедрение (замкнутых) безотходных технологий. Переход к «высоким технологиям» использующим новейшие достижения науки и техники. Опережающее развитие информационных моделей технологий при разработке, проектировании и функционировании вещественных и энергетических технологий.

Нанотехнология(как наука) -междисциплинарная область науки, которая изучает закономерности физико-химических процессов в пространственных областях нанометровых размеров с целью управления отдельными атомами, молекулами, молекулярными системами, при создании нанокластеров, наноструктур, наноматериалов, наноустройств и наномашин с заданными функциональными физическими, химическими, биологическими свойствами.

Нанотехнологии относятся к классу вещественных технологий.

Нанотехнологии – совокупности способов, методов, приемов и средств, применяемых при изучении, проектировании, создании и использовании частиц, структур, систем, материалов, устройств и машин, включающие целенаправленный контроль и модификацию состояния, формы, размера, интеграции и взаимодействия составляющих их наномасштабных элементов (1-100 нм) для получения объектов с новыми функциональными физическими, химическими, биологическими и информационными свойствами.

Нанотехнология – общий термин объединяющий технологии, методы и процессы ,включающие необходимый этап манипуляции с веществом на молекулярном (атомном) уровне, а также технологию создания систем, имеющих по крайней мере по одному из измерений, линейный размер менее100 нм. Эти системы могут обладать совершенно новыми физическими и химическими характеристиками, в результате чего их свойства будут отличаться от отдельных атомов и молекул, так и от свойств массивного материала.

(формулировка TC 229/ISO).

Нанотехнология относится к технологиям организованным по принципу «снизу вверх». Сборка макроструктуры производится из элементарных «блоков» - атомов, молекул, кластеров, нанотрубок, нанокристаллов, наноструктур. Эти элементы в контролируемом процессе сборки или самосборки размещаются в требуемом порядке. Однако сборка макрообъекта последовательной укладкой атомов в условиях массового производства требует громадного времени. Реальным способом может являться только управляемая самосборка или самоорганизация макрообъектов, подобная существующей в биологических системах.

Принцип минимума энергии - всякая система стремиться перейти в состояние, когда её энергия минимальна. Если энергия атомов или молекул при объединении в систему при определенных положениях и ориентациях будет уменьшаться, под действием химических связей, то самосборка атомов в кластер произойдет автоматически. При создании сложных иерархических структур, подобных биологическим структурам, дополнительно требуется информационная программа.

Классификация нанотехнологий основанная на природе основного процесса приводящего к синтезу наноматериалов.

Методы получения наноматериалов разделяются на механические, физические, химические и биологические.

К основным классам нанотехнологий относятся: эпитаксиальная технология, (эпитаксия - ориентрованный рост одного монокристалла на поверхности другого или подложки); нанолитография (литография – способ плоской печати, при котором печатной формой служит твердая печать, которая вдавливает рельеф в подложку), зондовые нанотехнологии.

Методы получения наночастиц:

Измельчение твердых материалов

Диспергирование жидкостей (расплавов)

Физическое вакуумное осаждение

Химическое вакуумное осаждение

Лазерная абляция

Золь-гель-метод

Химическое осаждение

Синтез наночастиц в мицеллах

Гидротермический синтез

Пиролиз

Плазмохимический метод

Механические методы получения нанопорошков

Измельчение твердых материалов(механосинтез). При дроблении до крупных частиц расход энергии пропорционален объему разрушаемого тела. При получении наноразмерных частиц работа измельчения в основном пропорциональна площади образующейся поверхности. Механическое измельчение производят шаровыми мельницами. Частицы хрупких материалов приобретают осколочную форму, частицы пластичных материалов -чешуйчатую форму.

Технологический цикл дробления длится 1-100 часов в шаровых мельницах до нескольких суток в вибромельницах.300 часов. Пример. При механосинтезе в вибромельнице сплавов

достигается высокий уровень сплавления с размером частиц нанопорошков 5-15 нм. В системах

достигается высокий уровень сплавления с размером частиц нанопорошков 5-15 нм. В системах  ,

,  ,

,  образуются интерметаллиды.

образуются интерметаллиды.

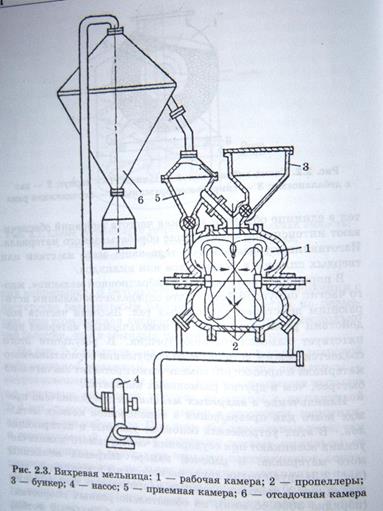

На рис показана вихревая мельница.для ковких металлов.Основные ударные и истирающие усилия возникают при при соударениях частиц самого материала.В рабочей камере пропеллеры вращаются в противоположных направления с равными скоростями 50 об/сек.Измельченные частицы удаляются из рабочего пространства в приемную камеру.В вихревых мельницах отсутствует загрязнение порошка материалом мелющих тел.

Рыс24

Рис.Вихревая мельница 1.рабочая камера, 2-пропеллеры3-бункер.4-насос,5-приемная камера,6-отсадочная камера.

Преимущества: сравнительная простота технологии, универсальность, возможность получения порошков сплавов и интерметаллидов, композитов.

Недостатки: не получаются порошки с одинаковым размером и заданной формой частиц, всегда происходит частичное загрязнение порошков продуктами рабочих тел мельниц.

Интенсивная пластическая деформация.

Образцы должны иметь форму дисков.

1.Кручение под высоким давлением. Образец помещается между пуассонами и сжимается до нескольких Гигапаскалей .Верхний пуассон вращается.Алюминевые сплавы  при закалении образов измельчаются до50 нм. ры29

при закалении образов измельчаются до50 нм. ры29

Рис.Принцип способа деформации кручением под высоким давлением.

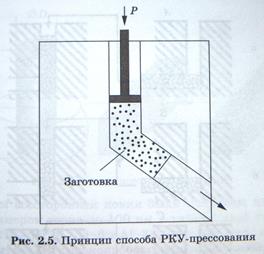

2.Равноканальное угловое прессование (РКУ-прессование.) Образцы неоднократно продавливаются через два канала с одинаковыми поперечными сечениями, соединенными под прямым углом. Размер зерен на 100 -150 нм выше, чем при деформации кручением.ры31

Рис принцип способа равноканального углового прессования.

3.Кавитационно-гидродинамический метод. При подаче ультразвука с частотой выше 16 кГц в жидкость образуются кавитационные пузырьки газ, которые схлапываются, создавая ударные волны с давлением 1000 МПа., которые механически разрушают поверхность образца находящегося в жидкости.

Методом детонационного синтеза в промышленных масштабах, взрывая смеси тринитротолуола и гекасагена в соотношении  в специальных камерах, создавая давление 15 ГПа и температуру 3000 К в течении 0,2-0,5 сек, получают наночастицы алмазов размером 4-5 нм с 8-9% выходом конечного продукта.

в специальных камерах, создавая давление 15 ГПа и температуру 3000 К в течении 0,2-0,5 сек, получают наночастицы алмазов размером 4-5 нм с 8-9% выходом конечного продукта.

Методы физического диспергирования

Распыление струи расплава жидкостью или газом. Тонкая струя расплавленной жидкости подается в камеру, где разбивается на мелекие капли потоком сжатого инетного газа или струей другой жидкости.Диспергирование перегретых металлов приводит к образованию однородных по составу и размерам частиц. Степень кристалличности можно менять скоростью охлаждения. Порошок имеет размеры частиц 50-100 нм ры38

Рис.Схемы распыления расплава газовым потоком..

Спинигование (закалка из жидкого состояния). Охлаждение расплава на поверхности быстровращающегося барабана дает тонкие ленты металлов в аморфном состоянии. Скорость охлаждения не менее  . Образцы нанокристаллических лент

. Образцы нанокристаллических лент  имеет размеры зерна 5-12 нм.

имеет размеры зерна 5-12 нм.

Метод испарения-конденсации (газофазный синтез). Вещество помещают в тигель из тугоплавких материалов вольфрама, тантала, графита или стеклоуглерода. Подают большую энергию на образец- лазером, электронным пучком, элекродуговым разрядом. Он испаряется и затем осаждается на охлаждаемую поверхность.

Вакуум - сублимационная технология. Содержит стадии:1. Готовится раствор исходного вещества (растворители-эфиры, жидкий азот). 2. Замораживание раствора. 3.Удаление кристаллитов растворителя путем возгонки. 4.Остается слабо связанное пористое тело кристаллитов. 5.Механическим воздействием на пористое тело получают нанопорошок.

Контролируемая кристаллизация из аморфного состояния. Аморфные сплавы переходных металлов с неметаллами  путем изменения температуры отжига получают размеры кристаллитов от20-200 нм.

путем изменения температуры отжига получают размеры кристаллитов от20-200 нм.

В Научном центре порошковой металлургии ПНИПУ разработан метод получения наноразмерных порошков оксидной керамики лазерным испарением мишени.[1]

На аэрокосмическом факультете ПНИПУ разработан метод получения ультрадисперсного оксида алюминия сжиганием аэровзвесей алюминевых порошков.[1]

[1] С.Е. Порозова, В.Б. Кульметьева Получение наночастиц и наноматериалов. Пермь.:Изво ПНИПУ 2010,-135 с.

Методы химического диспергирования

Метод осаждения. Из растворов солей металлов с помощью осадителей получают гидроксиды металлов. Осадителями являются щелочные растворы

Общая реакция процесса

Где  -анеоны:

-анеоны:

-катионы:

-катионы:  ,

,  -коэффициенты.

-коэффициенты.

Путем регулирования  итемпературы раствора достигаются высокие скорости кристаллизации и образуются нанопорошки с размерами частиц 10-150 нм. Форма частиц сферическая, чешуйчатая, игольчатая или неправильная получается изменением параметров осаждения.

итемпературы раствора достигаются высокие скорости кристаллизации и образуются нанопорошки с размерами частиц 10-150 нм. Форма частиц сферическая, чешуйчатая, игольчатая или неправильная получается изменением параметров осаждения.

Золь-гель метод (осаждение из коллоидных растворов)

Дисперсные системы - гетерогенные системы из двух или более фаз с сильно развитой поверхностью раздела между ними. Одна из фаз образует непрерывную дисперсионную среду, по объему которой рапределена другая дисперсная фаза в виде мелких твердых частиц капель или пузырьков.

Коллоидные системы - дисперсные системы с частицами дисперсной фазы-  .

.

Золь - это коллоидная система с жидкой дисперсионной средой.

Мицеллы - частицы диперсной фазы золя.

Гели - структурированные коллоидные системы с сжидкой дисперсной средой. Гели – это студенистые тела. Частицы дисперсной фазы соединены между собой в рыхлую пространственную сетку, которая содержит в своих ячейках дисперсионную среду, лишая текучести систему в целом.

Коагуляция-слипания частиц дисперсной фазы в коллоидных системах.

Метод золь-гель заключается в осаждении из водных растворов нерастворимых металлических соединений в виде геля и последующим их восстановлении. В золе твердая фаза состоит из дискретных частиц, а геле эта фаза образует трехмерный каркас в жидкой фазе. Сначала получают золь, а после сушки гель.Перевод золя в гель осуществляют удалением лишней воды Гели образуются при коагуляции золя. из геля получают нанопорошки. Нанопорошок оксида титана получают гидролизом титанил сульфата.

В полимерных системах гель образован из длинноцепных молекул, которые далее сшиваются друг с другом в плотные сетки.

Преимущества методов осаждения : простота аппаратуры, экономичность;

свойства конечных порошков регулируются в ходе их получения;

возможны двойные и тройные композиции с равномерным распределением компонентов.

Недостатки: многостадийность процесса, потеря части продукта в гелиевом осадке.

невысокая производительность.Более подробно о методе в [1].

Биологические методы получения наноматериалов.

Наноматериалы могут производиться в биологических системах из ферритинов и связанных с ними белков, содержащих железо.

Ферритины – класс белков, обеспечивающих живым организмам возможность синтезировать частицы гидроксидов и оксифосфатов железа. Их биологические функции состоят в хранении и транспортировке железа и обезвреживаниипри отравлении организма железом. Молекула ферритинасостоит из24 сферических белковых ячеек типа раковин с внешним диаметром 12 нм и внутренним диаметром 8 нм. ячейки самоорганизуются,формируя структуру с каналами, по которым ионы железа проикают внутрь или выходят наружу. См рыс74.

Рис Схема молекулы ферритина. Черным показано заполнение соединеним железа.

У млекопитающих молекулы ферритина содержат частицу минерала ферригидрита( оксигидрогсид трехвалентного железа). Диаметром 6 нм.

Получение биологических наноматериалов состоит в удалении ферритина из раковины и синтеза в ней других соединений.если заполнить раковину магнетитом то полученный материал магнетоферритин обнаруживает специфические магнитные свойства. Если заполнить раковину сульфидом кадмия то получаем наноразмерный полупроводник.

Магнетотактических бактерии содержат цепочки наоразмерных  однодоменных частиц магнетита и являются биологическими источниками магнитных наночастиц..

однодоменных частиц магнетита и являются биологическими источниками магнитных наночастиц..

Микроорганизмы, извлекающие металлы из природных соединений.

Бактериальное выщелачивание меди из сульфидных материалов, урана и цинка из руд применяется в промышленности. В лабораторных условиях микроорганизмы извлекают марганец висмут свинец германий из бедных карбонатных руд.

Пиролиз(термическое разложение)

Наночастицы могут образовываться в результате разложения при высокой температуре. Пиролизом формиатов железа кобальта меди в вакууме или инертном газе при температуре 470-530 К получают дисперсные порошки металлов со средним размером частиц 100-300 нм.

Суммарная реакция пиролиза в общем виде

Плазмохимический способ

Испаряются источник металла,пары котороговзаимодействуют с реакционным газом. Используется низкотемпературная(4000-8000 К) азотная, углеводородная, аргоновая плазма дуговог.тлеющего или СВЧ –разряда.Это основной способ получения нанопорошков нитридов, боридов.карбидов и оксидов. Плазменным способом получены нанопорошки  . Исходное сырье металлы. неметаллы, галогениды, карбидизаторы

. Исходное сырье металлы. неметаллы, галогениды, карбидизаторы  .

.

Рис .схема установки для получения мнанопорошка плазменной струей.1-тигель собразцом,2-плазмотрон,3-плазма4-зона конденсации, 5-пластинчатые охлаждаемые сборники наноматериала. 6емкость для сбора готового продукта.

Способы консолидации наноразмерных порошков.

Это технологические процессы :спекание, прессование, прокатка, экструзия.

Увеличение дисперсность порошков повышает адгезионную активность, склонность к агрегированию и сопровождается снижением их уплотняемости при прессовании.

Прессование – технологическая операция образования порошковой формы с заданными размерами и плотностью.

Статическим одноосным прессованием компактируют, например, смеси нанопорошков  .

.

Гидростическое прессование порошок зыспают в эластичную оболочку и помещают в герметичную рабочую камеру в жидкость (масло, вода глицерин), на которую создают внешее давление.

Динамическое прессование напорошков ударными волнами позволяет преодолевать силы адгесионнного сцепления за счет быстрого движения частиц.

Спекание-процесс нагрева и выдержки порошковой формовки при температуре нмже точки плавления основного компонента с целью обеспечения заданных механических и физико-химических свойств.

Спекание необходимо проводить, так чтобы размер зерен не увеличивался. Рабочая температура порядка 0,5 температуры плавления. Так получаютнаносистемы

,

,  . Прессование с последующим спеканием консолидирует наналмазные композиты, металлы-

. Прессование с последующим спеканием консолидирует наналмазные композиты, металлы-  ; карбиды-

; карбиды-  ; композиции карбид-металл, оксид алюминия.

; композиции карбид-металл, оксид алюминия.

Ультразвук применяют для получения высокой плотности нанопорошков.Разрушаются агломерации частицуменьшается упругое последействие в прессовке в 3-4 раза. Ультразвуковое воздействие эффективно при прессовании изделий из нанопорошков оксидной керамики.

Прокатка нанопорошков осуществляется путем направления нанопорошков в область двух вращающихся навстречу друг другу валов.Силами трения порошок увлекатся в зазор между валами и уплотняется после них. Консолидация возникает из-за наличия пор между частицами.Так получают промежуточные слои для диффузионной сварки разнородных материалов. Исходными являются порошки

.

.

Экструзия –метод прессования состоящий в продавливании порошка черз узкое отверстие.Пористость материала после экструзии стремиться к нулю. Метод применяют для плохо прессуемых тугоплавких материалов и их соединейний.

Лекция8 Методы измерения, исследования и формирования наноструктур.

Два подхода к изготовлению структур в нанотехнологиях:

Молекулярно-лучевая эпитаксия - формировании квантовых точек посредством самоорганизации при эпитаксии.

Нанолитография, электронно лучевая литография. Рентгенолитография, ионолитография, импринт- литография.

Дата добавления: 2015-06-22; просмотров: 2557;