Основные узлы УНРС

Промежуточный ковш, обеспечивающий подвод жидкого металла из сталеразливочного ковша в кристаллизатор — это ковш небольшой (менее 1,6м) высоты с одним, а на многоручьевых УНРС с несколькими разливочными стаканами, как правило, имеющими стопора; ковш вмеещает от 8—10 до 15 % массы металла в сталеразливочном ковше. Помимо подвода жидкого металла в кристаллизатор промежуточный ковш обеспечивает постоянство условий подачи металла в кристаллизатор в течение всей разливки, т.е. одинаковый и небольшой напор струи металла, поступающего в кристаллизатор (за счет поддержания в ковше постоянного уровня металла высотой 0,6—1,2 м).

Промежуточный ковш по устройству схож с аналогичными ковшами для разливки стали в изложницы; в поперечном сечении промежуточные ковши чаще всего имеют форму вытянутого прямоугольника, чтобы обеспечить на многоручьевых УНРС подачу металла в несколько кристаллизаторов, обычно располагаемых в одну линию. Для снижения теплопотерь ковши накрывают футерованными крышками, а до начала разливки футеровку прогревают до температуры 900-1200 °С.

Кристаллизатор должен обеспечить быстрое формирование достаточно толстой и прочной корки слитка без дефектов. Для обеспечения этого и предотвращения расплавления самого кристаллизатора при подаче в него жидкой стали, стенки кристаллизаторов делают водоохлаждаемыми, а внутреннюю их часть, соприкасающуюся с жидким металлом, выполняют из меди. Медь, несмотря на ее легкоплавкость (температура плавления 1083 °С) и невысокую твердость и прочность, применяют потому, что благодаря высокой теплопроводности она быстро передает тепло охлаждающей воде и даже при контакте с жидкой сталью не перегревается и сохраняет прочность.

Применяют кристаллизаторы трех типов: блочные, гильзовые и составные.

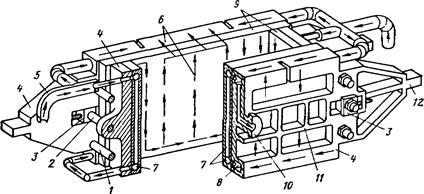

Наибольшее распространение получили составные (сборные) кристаллизаторы, которые выполняют из четырех отдельных стенок, скрепленных в одно целое с помощью специальных стяжных устройств. Общий вид одной из разновидностей подобных кристаллизаторов показан на рис. 8.12 (кристаллизатор для отливки слитков плоского сечения). Каждая стенка составного кристаллизатора состоит из медной и стальной пластин (плит), скрепленных друг с другом с помощью шпилек. Медная плита обеспечивает быстрый теплоотвод, стальная — придает стенке прочность и при больших размерах плиты ее делают литой с ребрами жесткости.

Рис. 8.12. Составной кристаллизатор с петлевой системой охлаждения для отливки плоских слитков:

1 — стяжной болт; 2 и 3 — ось и сухарь для регулирования положения узкой стенки; 4 — стальная плита; 5 — водоподводящий коллектор; б — направление движения воды; 7 — каналы для воды в медных плитах; 8 — каналы для воды в стальных плитах; 9 — медная плита; 10 — слив воды; 11 — ребра жесткости; 12 — опора кристаллизатора на раму механизма качания

Из-за малой твердости и прочности меди внутренняя поверхность стенок кристаллизатора сравнительно быстро изнашивается и повреждается в результате трения о поверхность вытягиваемого слитка. Поэтому составные кристаллизаторы после разливки 40—70 плавок разбирают и поврежденный рабочий слой стенок сострагивают, после чего кристаллизатор собирают и вновь эксплуатируют. Такую операцию повторяют до трех—пяти раз за время службы медной стенки, что позволяет уменьшить расход меди. С целью повышения износостойкости все шире применяют покрытие рабочей поверхности медных стенок тонким слоем более износостойких материалов; в частности, находят применение хромовое, никелевое, железоникелевое, железоникельвольфрамовое и другие покрытия. Покрытия имеют толщину от 0,15 до 1 мм, их наносят гальваническим методом, напылением, наплавкой и другими способами. Кроме того, для изготовления стенок кристаллизаторов пробуют применять сплавы на основе меди, обладающие более высокой износостойкостью (сплавы, содержащие до 0,1—2,5% серебра, хрома, кобальта, никеля и др.).

Подвод и отвод воды к каналам медных стенок осуществляют либо по кольцевым трубам, охватывающим верх и низ кристаллизатора, либо по каналам в стальных плитах. Скорость воды в каналах кристаллизатора должна быть не менее 5 м/с, температура отходящей воды не выше 40 °С; расход воды составляет около 90 м3/ч на 1м периметра полости кристаллизатора, при прямоточном охлаждении.

Механизм качания кристаллизатора обеспечивает в течение всей разливки возвратно-поступательное движение кристаллизатора вверх-вниз, т.е. вдоль отливаемого слитка, что необходимо для предотвращения отрыва верхней тонкой части корки от движущегося слитка вследствие трения о стенки кристаллизатора. В случае отрыва верхняя часть корки зависает на стенках кристаллизатора, а место разрыва движется с остальной частью слитка вниз, и после его выхода из кристаллизатора происходит вытекание жидкого металла в зону вторичного охлаждения (прорыв металла под кристаллизатором) с аварийной остановкой разливки. Положительное воздействие внедренного позднее возвратно-поступательного движения объясняется следующим: в период совместного движения кристаллизатора и слитка вниз трение между ними отсутствует и затвердевающая корка слитка утолщается и упрочняется так, что при последующем движении кристаллизатора вверх она не разрывается.

Движение кристаллизатора вверх и вниз чаше всего осуществляют по синусоидальному закону, величина шага качания изменяется в пределах 3 — 20 мм, частота от 40 до 200—300 циклов в минуту, обычно при увеличении скорости частоту качания увеличивают.

Дата добавления: 2015-06-22; просмотров: 871;