Механизм диспергирования агломератов наполнителя

Важной дополнительной характеристикой материала, полученного диспергирующим смешением, помимо равномерности распределения компонентов, является размер частиц дисперсной фазы. Исходя из требования однородности и воспроизводимости свойств композиционного материала желательно, чтобы все частицы дисперсной фазы были одного размера. Однако из-за большого числа факторов, определяющих процесс диспергирования, одинакового размера частиц достичь не удается. Как правило, наблюдается некоторое распределение частиц по размерам, иногда весьма широкое. Наиболее полной характеристикой диспергирования наполнителя является дифференциальная кривая распределения частиц наполнителя в полимере по размерам.

В подавляющем большинстве случаев механические свойства композиционных материалов тем выше, чем меньше размер частиц дисперсной фазы. Это относится и к дисперсно-наполненным композициям, и к смесям полимеров (причины такого влияния размера частиц дисперсной фазы будут рассмотрены ниже). Поэтому качество диспергирования оценивается по доле частиц, имеющих размер больше некоторого заданного. Чем больше доля крупных частиц, тем хуже качество диспергирования. Другими словами, допускается лишь определенное количество крупных частиц. Допустимая доля крупных частиц и их размер задаются в настоящее время опытным путем и зависят от вида полимера и наполнителя. Так для резин, упрочненных техническим углеродом или белой сажей, этот размер лежит в пределах 50÷300 нм, а для пресс-порошков на основе реактопластов, наполненных мелом или каолином, максимально допустимый размер находится в районе нескольких микрометров.

Размер частиц наполнителя в ПКМ определяют при помощи микроскопии. Размер большинства применяемых дисперсных наполнителей (технический углерод, белая сажа, аэросил и др.) оптическая микроскопия определить не позволяет из-за малой степени увеличения. В этом случае используют электронную или зондовую микроскопию.

Коснемся подробнее процесса смешения полимера, находящегося в вязкотекучем (жидком) состоянии, с дисперсным наполнителем. При этом идет процесс диспергирующего смешения. Диспергирование заключается в разрушении агломератов наполнителя.

Агломерат – это образование, состоящее из нескольких первичных частиц наполнителя, соединенных физическими связями. Количество частиц в агломерате может колебаться от нескольких десятков до десятков тысяч.

В порошкообразном состоянии наполнитель состоит из агломератов. При их смешении с полимером происходит разделение крупных агломератов на более мелкие. Одновременно происходит смачивание вновь образующейся поверхности наполнителя полимером. При всей тщательности смешения разрушение агломератов до первичных частиц во многих случаях не происходит. До первичных частиц можно разделить только сравнительно грубодисперсные наполнители с размером частиц 1 мкм и более.

Рассмотрим процесс диспергирования агломератов подробнее.

Диспергирование агломератов происходит в жидкой среде (в полимере, находящемся в вязкотекучем состоянии) в результате воздействия на них напряжения сдвига.

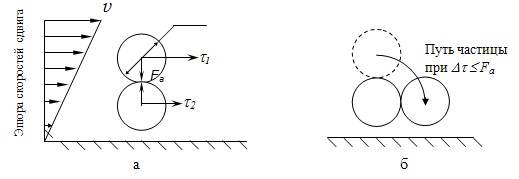

Пусть агломерат, состоящий из двух одинаковых сферических частиц с радиусом R, находится в вязкой среде, испытывающей сдвиговую деформацию γ = v/η, как показано на рисунке 7.2.

Рис. 7.2 - Агломерат, находящийся в вязкой среде, подверженной деформации сдвига:

а) силы, действующие на агломерат; б) траектория движения частицы при Δτ ≤ Fа

Со стороны вязкой среды на частицу действует сила τ равная, согласно закону Стокса:

τ = 6πRηv ,

где η – вязкость среды; v – скорость среды вокруг частицы.

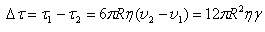

Поскольку отдельные частицы агломерата попадают в поле действия различных по величине скоростей, то на его частицы действуют разные по величине силы τ1 и τ2 . В результате между частицами действует напряжение сдвига, равное:

где v1, v2 – средняя скорость среды около первой и второй частиц агломерата.

Условие разрушения агломерата заключается в том, чтобы силы вязкого трения преодолели силы адгезии (Fа) между частицами и разорвали их. Если величина Δτ невелика по сравнению с силой адгезии Fа, связывающей частицы, то агломерат просто развернется вдоль направления движения среды, и его разрушение не произойдет. Мак-Келви теоретически проанализировал траекторию движения частиц агломерата при различных соотношениях силы сдвига и адгезии между частицами и пришел к выводу, что разделение агломерата на частицы произойдет только в том случае, если сила сдвига будет в несколько раз превышать силу адгезии.

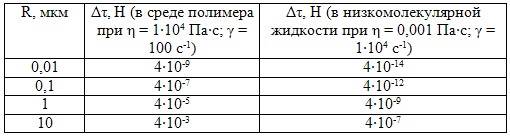

Из полученной зависимости следует, что величина напряжения сдвига, разделяющего агрегат, сильно зависит от его размера (таблица 5.4). Силы адгезии, связывающие дисперсные частицы, колеблются в широких пределах 10-3÷10-8 Н, но наиболее типичные значения лежат в пределах 10-5÷10-7 Н.

Сопоставим силы адгезии между частицами с силами сдвига, действующими на частицы агломерата в различных условиях (табл. 7.4). В полимерной среде с весьма высокой вязкостью (104 Па∙с) и при типичной для смесительного оборудования скорости сдвига 100 с-1 диспергирование агломератов может происходить до размера порядка 0,05÷0,1 мкм; при этом возможно наличие агломератов размером порядка 1 мкм. Именно до размеров такого порядка диспергируются агломераты технического углерода и белой сажи в каучуках. Агломераты высокодисперсных наполнителей с размером первичных частиц порядка 0,005÷0,1 мкм, такие как технический углерод, белая сажа, аэросил, некоторые пигменты, можно диспергировать лишь до некоторого размера, определяемого скоростью сдвига и вязкостью среды. Грубодисперсные наполнители (1÷10 мкм), такие как каолин, стеклосферы, диатомит и др., можно без особых проблем диспергировать до размеров первичных частиц в среде полимеров при смешении на стандартном смесевом оборудовании для пластмасс. В среде низкомолекулярной жидкости с вязкостью 0,001 Па∙с даже при скорости сдвига среды 10000 с-1 диспергировать агломераты наполнителя удается только до размеров порядка 10 мкм.

Таблица 7.4 - Напряжение сдвига между частицами агрегата при различных условиях смешения.

Проведенный анализ позволяет сделать следующие выводы.

1. Увеличение вязкости среды способствует более качественному диспергированию в ней агломератов наполнителя.

2. Чем меньше размер первичных частиц или агломератов наполнителя, тем сложнее их диспергировать. Диспергирование наполнителей с малым размером первичных агрегатов в низкомолекулярных средах за счет интенсивного перемешивания невозможно, для этих случаев необходимо применять другие способы диспергирования.

3. Если конструкция смесителя не обеспечивает периодическое изменение направления приложения напряжения сдвига к перемешиваемой среде, и в системе реализуется только одномерная деформация сдвига, то в процессе смешения будут диспергированы только те агломераты, первоначальная ориентация которых была оптимальна. Следовательно, при перемешивании необходимо периодическое изменение направления потока среды. В последнем случае увеличение времени сдвига повышает вероятность диспергирования большего числа агломератов.

Дата добавления: 2015-06-22; просмотров: 1373;