С помощью станочного инструмента 4 страница

Фреза для фрезерования криволинейных кромок под склейку и нарезания мини-шинаприменяется для сплачивания деталей из массивной древесины, соединений со скосом и продольного сращивания древесины. Имеющие зубчатую форму поверхности, обработанные с помощью такого инструмента, имеют большую площадь склеивания и при соединении не сдвигаются. Изготавливаются из высоколегированной быстрорежущей стали или твердых сплавов (рис. 6.113).

Фрезерная гарнитура — это комбинация из отдельных инструментов, которые используются совместно. С их помощью можно изготовлять шипы и гнезда (рис. 6.114), пазовые или шпоночные профили, а также сопряженные профили для

окон и дверей (рис. 6.115). Так как эти инструменты применяются преимущественно в серийном производстве, они чаще всего оснащены заменяемыми режущими кромками. Что касается их использования для ручной подачи, то все применяемые совместно отдельные инструменты в гарнитуре должны соответствовать действующим 11ред писаниям. Если они не выполняются, то такая гарнитура может использоваться только для машинной подачи.

6.6.3.3. Безопасная работа на фрезерном станке с нижним расположением инструмента

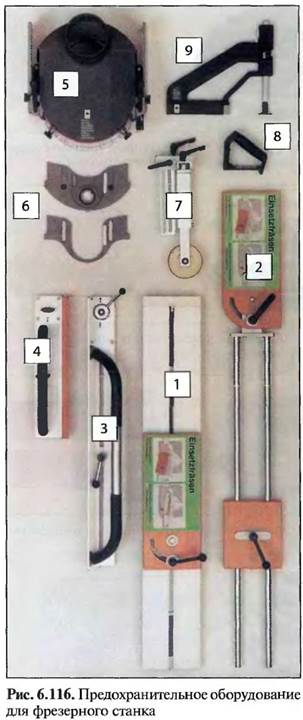

Для работы на фрезерном станке с нижним расположением инструмента в пределах досягаемости должно располагаться определенное предохранительное оборудование. Различные рабочие операции могут выполняться безопасно и надежно только с помощью этих приспособлений. На рис. 6.116 представлено основное оборудование для подготовки и настройки различных процессов для прямолинейного и криволинейного фрезерования. Сюда относятся удлинитель ст ола (1), защита от обратного удара (2), зажимное приспособление для фрезерования по шаблону (3), зажимное приспособление для торцевого фрезерования (4), защитный кожух и упор для фрезерования изогнутых

кромок (5, 6), прижимный ролик (7), сменная ручка для деревянного толкателя (8) и настроечный измерительный инструмент с циферблатом (9).

ПОДГОТОВКА СТАНКА

После того как инструмент выбран и визуально проверен на отсутствие повреждений, загрязнений, на соответствие типу подачи и диапазону частоты вращения, его необходимо закрепить на фрезерной головке и снять блокировку шпинделя. В заключение проходное отверстие в машинной станине закрывается настолько, насколько позволяет подходящее подкладное кольцо. Настройка желаемого размера фрезерования производится с помощью соответствующего индикаторного прибора (рис. 6.117). Пробного фрезерования для контроля размеров необходимо по возможности избегать. После этого затягиваются винты упора. После монтажа оборудования, которое может потребоваться дополнительно, выбираются частота и направления вращения на фрезерном станке, и станок включается,

ФРЕЗЕРОВАНИЕ ПРОДОЛЬНОЙ СТОРОНЫ

Если изделия фрезеруются по продольному канту, то их необходимо подавать на изделие с использованием подручника (рис. 6.118). Пространство резания необходимо держать как можно меньшим с помощью сдвигания половинок продольного упора. По возможности должны использоваться непрерывный упор или поворотные части разводного мостового ограждения. В ином случае приспособление для отталкивания рук должно закрывать опасное место над инструментом. Для многих работ может использоваться механизм подачи с небольшими затратами на подготовку (рис. 6.119). Так как согласно предписаниям Союза деревообработчиков он относится к группе ручной подачи, то при работе должны использоваться только допустимые для этог о типа подачи инструменты с маркировкой ВС-Тезі:. Механизм подачи настраивается таким образом, чтобы его ролики прижимали изделие к упору под углом примерно 5°.ФРЕЗЕРОВАНИЕ УЗКОЙ ПРОДОЛЬНОЙ СТОРОНЫ

Уз »сие изделия при ручной подаче нельзя подвести к инструменту достаточно безопасно. Прижимная пружина или прижимные ролики обеспечивают при работе достаточное давление прижима на упор (рис. 6.120). В этом случае пространство резания должно быть также закрыто при п омощи подходящих вспомогательных приспособлений, если они уже не снабжены оттяжными гребенками.

ФРЕЗЕРОВАНИЕ УЗКОГО ТОРЦА Узкие торцевые поверхности очень трудно вести вдоль упора без использования вспомогательных приспособлений. Поэтому для таких работ применяют достаточно широкий толкатель, который снабжен съемной ручкой или специальным клеммным приспособлением. Его можно быстро настроить на заданную ширину детали. Также он делает возможным надежное удержание и хорошее ведение изделия. Он особенно хорошо подходит для изготовления сопряженного профиля в рамочных соединениях (рис. 6.121).ФРЕЗЕРОВАНИЕ ПО ШАБЛОНУ МАЛЕНЬКИХ И ДЛИННЫХ ИЗДЕЛИЙ Фрезерование по шаблону (рис. 6Л 22) в основном должно производиться с использованием защиты от обратного удара. Держалки па удлинителях стола делают возможным фрезерование по шаблону длинных изделий и одновременно служат конечными упорами. Маленькие изделия подают на инструмент с помощью регулируемого зажимного приспособления и при этом используют защиту от обратног о удара (рис. 6.123).

ФРЕЗЕРОВАНИЕ КРИВОЛИНЕЙНЫХ КРОМОК

Есл и фрезерова! I ие вы г- путых кромок еше можно производить на продольном упоре с использованием шаблона, то для фрезерования внутренних вогнутых кромок необходим специальный упор для криволинейного фрезерования или упорное кольцо (рис. 6.124). При использовании упора для криволинейного фрезерования поверх инструмента монтируется прорезной упор. Его наружное закругление не зависит от радиуса фрезы и маркируется только точкой максимально глубины фрезерования. Для фрезерования на упорном кольце оно устанавливается вместе с шарикоподшипником на фрезерной оправке. Направляющая рейка облегчает подачу изделия и одновременно предотвращает проворачивание упорного кольца. Упорные кольца имеют различные диаметры с шагом 5 мм. Изделия могут обрабатываться непосредственно на упорном кольце или с помощью копировального шаблона (рис. 6.125). Работы на упорном кольце можно проводить только при одновременном применении защитного кожуха над фрезерным шпинделем.

При использовании копировального шаблона диаметр упорного кольца должен учитываться при изготовлении шаблона. В случае упора для криволинейного фрезерования это ненужно, так как его можно рейдировать бесступенчато.

6,6.3.4. Столярные фрезерные станки

с верхним расположением шпинделя

Фрезерные станки с верхним расположением шпинделя используются для изготовления пазов (в том числе для соединений врубкой), для фрезерования формы по шаблону и для фрезерования углублений в изделиях (рис. 6.126).

В станине станка удерживает консоль поворотного и регулируемого по высоте инструментального суппорта. Рабочий стол устанавливается на рабочую высоту пневматически или с помощью ножной педали. Изделия обрабатываются с помощью шаблонов и вставленною в стол направляющего штифта или на переставляемой упорной линейке. Привод инструментального суппорта производится напрямую. Так как необходима высокая частота вращения от 12000 до 24000 мин-1, то используют электроприводы с преобразователями частоты.

Для фрезерных станков с верхним расположением шпинделя используются инструменты с одной или несколькими режущими кромками цельного исполнения или с поворотными режущими ножами. Инструменты с одной режущей кромкой при соблюдении 1еометрии кромок зажимаются в эксцентриковом зажимном патроне. Для инструментов с двумя режущими кромками используют осевой зажимный патрон. Концевые фрезы диаметром от 16 мм и больше касательно вылета режущих кромок и конструкции попадают под действие предписаний для инструментов для ручной подачи. Для фрез диаметром до 30 мм допустимая частота вращения может не указываться.

6.6.3.5. Цепн одолбежн ый фрезерный станок

Цепнодолбежный фрезерный станок служит для изготовления сквозных и несквозных гнезд прямоугольного сечения для ящичных соединений(рис. 6.127). Изделие для обработки закрепляется на станине станка. Затем верхняя резцовая каретка с фрезерной цепью и направляющей шиной опускается вниз на изделие, а после окончания посредством пружинной тяги отводится в исходное положение. При опускании автоматически включается приводной механизм. Поэтому для предотвращения несчастных случаев верхняя каретка должна быть застрахована от непреднамеренного опускания.

С обеих сторон фрезерной цепи расположены защитные штанги. Они защищают оператора от непреднамеренного контакта с фрезерной цепью, а на их концах дополнительно расположены стружколомные приспособления.

ЗАДАНИЯ

4.5. Объясните значения маркировки на фрезах и расскажите об особенностях инструментов для ручной и механической подачи.

4.6. Чем отличаются фрезы с точки прения их конструкции? Приведите примеры.

4.7. Чем отличаются фрезы с точки зрения их применения?

4.8. Какие параметры влияют на установку частоты вращения фрезерного рабочего органа?

4.9. Объясните, почему фуговальные фрезы не подходят для фальцевания изделий?

4.10. Какие конструкции пазовых фрез существуют?

4.11. Покажите на изображении головки для изготовления фальца пригодность конструкции для ручной подачи.

4.12. Сравните различные фрезеровальные операции с точки зрения применения защитного и предохранительного оборудования.

6. 6, 4. Сверлильные станки

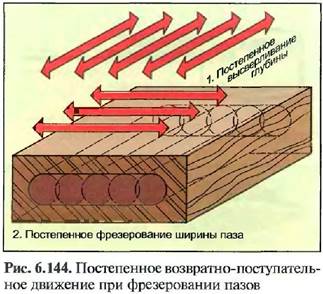

Сверло — это вид обработки резанием, при которой благодаря вращательному движению инструмента делаются отверстия круглой формы или с закругленными концами. При сверлении цилиндрических отверстий подача инструмента или изделия производится в направлении оси сверления. Продольные отверстия сначала обрабатываются в направлении оси, затем поэтапно в поперечном к оси направлении (рис. 6.144).

6.6.4.1. Верт икалъно -

сверлильный станок со стойкой

На вертикально-сверл иль ном станке со стойкой по разметке выполняются небольшие монтажные отверстия. Рабочая штанга и приводной блок соединены между собой посредством колонны (рис. 6.] 28). При помощи клеммиого соединения рабочий стол закреплен на колонне так, что его можно переставлять по высоте. Для подгонки к различному материалу и инструментам частоту вращения приводного шпинделя можно регулировать. Это производится посредством или ременных шкивов разного размера, или передачи с бесступенчато-регулируемым передаточным отношением. При сверлении изделия необходимо следить за тем, чтобы изделие имело надежную опору. Небольшие изделия при сверлении зажимаются в сверлильных тисках.

6.6.4.2. Станок для высверливания сучков

Станок для высверливания сучков служит для удаления сучков, изготовления вставных поперечных реек (филеночных пластин) и для сверления отверстий под фурнитуру. Установленная на станине станка или стене консоль несет приводной механизм и несколько сверлильных шпинделей (рис. 6.129). С помощью ручного рычага приводной двигатель наклоняется к рабочему столу. При этом поводковый патрон приводит в действие закрепленный на поворотном круге сверлильный инструмент таким образом, что всегда используется только один инструмент. Затем снабженное пружиной устройство обратного отведения сверлильного механизма автоматически выключает привод сверления. Оператор защищен от древесных осколков и опилок с помощью прозрачного защитного стекла. Если возвратно-поступательное движение сверлильного инструмента производится автоматически посредством пневматического цилиндра, то говорят об

автоматическом станке для заделки сучков и отверстий. Движение вверх включается при нажатии на ножную педаль. Различные автоматы дополнительно оборудованы приспособлениями, которые в высверленные отверстия от сучков сразу же вклеивают пробку и впрессовывают ее заподлицо.

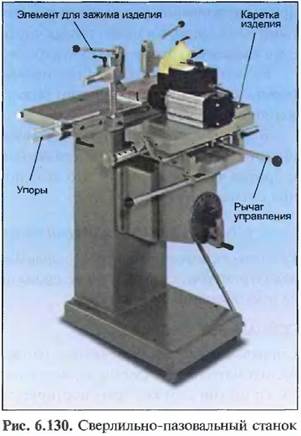

6.6.4.3. Сверлильно- пазовалъный станок

Сверлил ьно-пазовальный станок служит для изготовления продольных отверстий и пазов, а также для сверления отверстий под нагели.

На станине станка закреплен, как I (равноо, неподвижный рабочий стол и упорная линейка (рис. 6.130). 11риводной двигатель и сверлильный шпиндель с прямым приводом соединены на каретке изделия, ко-торая переставляется из стороны в сторону, по оси и по высоте, со станиной. Для сверления изделие посредством зажима с коленчатым рычагом или пневматическою цилиндра фиксируется на рабочем столе. Затем к изделию подается сверлильный инструмент.

При изготовлении продольных пазов сначала производится аксиальное сверление. Затем находящиеся между отверстиями остатки древесины про- фрезеровываются посредс твом боковых возвратно-поступательных движений каретки. Эти движения ограничиваются с помощью зажимаемого упорного штифта. Для того чтобы избежать проскальзывания изделия при сверлении продольных пазов, конечная глубина обработки отделывается поэтапно.

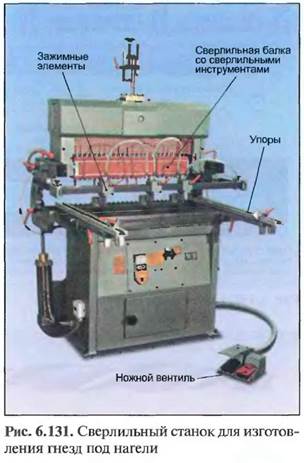

6.6.4.4. Сверлильный станок для изготовления гнезд под нагели

Сверлильный станок для изготовления гнезд под нагели служит для изготовления плоскостных и торцевых отверстий под нагели, а также для высверливания рядов отверстий и отверстий под фурнитуру (рис. 6.131). Установленный на станине станка поворотный агрегатный кронштейн несет приводной электродвигатель, а также соединенные друг с другом посредством зубчатых колес сверлильные шпиндели. Пневматический цилиндр управляет возвратным движением всей сверлильной балки. При этом изделие прочно удерживается на рабочем столе с помощью зажимных элементов и линейного упора. Включаемое ножной педалью движение вниз одновременно запускает привод сверлильных инструментов. Для сокращения времени подготовительных работпри высверливании рядов отверстий или отверстий под фурнитуру балка с зажатыми в ней сверлами может поворачиваться на 90'Таким образом можно применять желаемую группу инструментов без дополнительной замены.

Если отверстия должны быть просверлены под наклоном к опорной поверхности, то агрегатный кронштейн может закрепляться в любом наклонном положении от 0 до 90е.

В зависимости от привода отдельных сверлильных шпинделей сверлильные инструменты вращаются в попеременном направлении, то есть по часовой стрелке и против часовой стрелки. Это должно соответствующим образом учитываться при смене инструмента.

6.6.4.5. Сверла для сверлильных станков

Различают спиральные сверла, сверла Форстнера, композиционные сверла, сверла для фурнитуры, сверла для фрезерования продольных пазов, специальные сверла и зенковочные сверла.

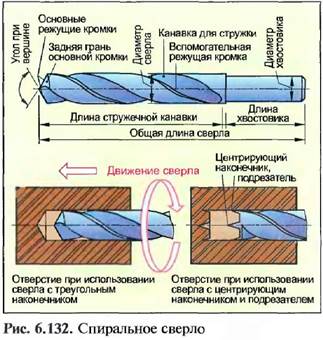

СПИРАЛЬНЫЕ СВЕРЛА

Спиральные сверла применяются для сверления твердой и мягкой древесины, древесных материалов, пластиков, металлов и каменной кладки. Отделяемая режущими кромками стружка транспортируется по отверстию посредством стружечной

канавки и выводится наружу.

В спиральных сверлах с треугольным кончиком основные режущие кромки при вершине заточены под определенным углом (углом при вершине), соответствующим твердости просверливаемого материала (рис. 6.132). Угол при вершине для спиральных сверл по металлу составляет 118°, для дерева и древесных материапов примерно 130°, для пластиков в зависимости от их свойств — от 60 до 90°. На стенках канавок для стружек, лежащих в направлении резания, выполнены фаски. Эти фаски, которые обозначаются как вспомогательная режущая кромка, зачищают боковые стенки отверстия и служат в про- I [ессе сверления в качестве боковых направляющих.

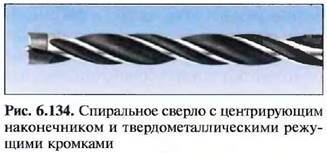

Спиральное сверло с центрирующим наконечником благодаря особому исполнению кончика сверла подходят для изготовления точноцентрированных отверстий. Основные режущие кромки из твердого сплава или инструментальной стали заточены так, что боковые концы суживаются и образу ют подреза- тели (рис. 6.133). Вспомогательные режущие кромки на таких сверлах отсутствуют, так как подрезатели очень точно вырабатывают боковые стенки отверстия, а боковое направление обеспечивается центрирующим наконечником. Эти сверла применяют для обработки древесины и древесных материалов, а также для мягких металлов и пластиков. Для обработки имеющих покрытие древесных материалов, а также для пластиков с большим количеством наполнителей рекомендуется применение свсрл с твердометаллически- ми режуIними кромками (рис. 6.134).

Спиральное сверло с твердоме- таллическим треугольным кончиком подходит для сверления каменной кладки, натурального камня, бетона и кафельных плит. Диаметр приме няе м ого твердо металлического кончика больше, чем диаметр хвостовика. Твердометаллический кончик защищает хвостовик от повреждений (рис. 6.135). Эти сверла также изготавливают со специальными хвостовиками для перфораторов в целях быстрой вставки сверла в патрон или замены (рис. 6.136).

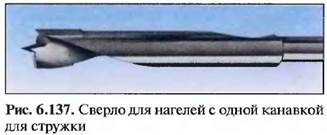

СВЕРЛА ДЛЯ НАГЕЛЕЙ Сверла для нагелей по своей конструкции Iюхожи на С1 тральные сверла с центрирующим наконечником. Они имеются с одной или двумя канавками для стружки. Так как в основном ими производятся глухие отверстия в массивной древесине и древесных материалах, то их стру-жечные канавки более крутые, и тем самым они обеспечивают более быстрое отведение стружки из сверленого отверстия (рис, 6.137).

Так как такие сверла применяются особенно часто в автоматах для сверления отверстий под нагели и обрабатывающих центрах с высокой мощностью сверления, то режущие кромки сверл в основном твердосплавные. Для специального применения в однорядном многошпиндельном сверлильном станке производятся также сверла для нагелей левого вращения, которые имеют специальную цветовую маркировку. Их хвостовики цилиндрической формы и снабжены резьбой и центрирующим конусом для точной установки в сверлильные автоматы (рис. 6.138 и 6.139).

СВЕРЛА ФОРСТНЕРА

Сверло Форстнера (рис. 6.140) имеет низкую цилиндрическую режущую головку, центрирующий наконечник и две основные режушие кромки. Заточенная изнутри

периферийная режущая кромка используется в качестве подрезател я и определяет диаметр отверстия. Основные режущие кромки расположены под прямым углом к оси сверла и гладко высверливают дно отверстия. Центрирующий наконечник служит для установки сверла и установлен низко для того, чтобы при сверлении глухих отверстий в тонких стенках не проткнуть их насквозь. Так как из-за периферийных режущих кромок при сверлении возникает большое трение, то эти кромки сужаются к хвостовику. Так как в сверлах Форстнера подрезает почти вся окружность, то с его помощью могут выполняться такие отверстия, кромка которых частично выступает за край изделия. Сверло Форстнера подходит для сверления твердой и мягкой древесины, а также древесных материалов.

СВЕРЛА С ЦИЛИНДРИЧЕСКОЙ ГОЛОВКОЙ

Сверла с цилиндрической головкой (рис. 6.141) — это следующий этап развития сверла Форстнера. Их не полностью круглая режущая головка имеет наряду с центрирующим кончиком и прямыми основнымикромками два отдельных подрезателя. В отличие от подрезателей сверла Форст- нсра их можно легко затачивать. Из-за увеличенного отверстия под стружку в головке сверла стружка лучше удаляется из отверстия при сверлении.

Сверла с цилиндрической головкой применяется для сверления массивной древесины, а в твердосплавном исполнении также для сверления древесных материалов и пластмасс.

СВЕРЛА ДЛЯ ФУРНИТУРЫ

Сверла для фурнитуры были разработаны специально для изготовления отверстий правильного размера и с гладкими кромками для установки мебельной фурнитуры. 11о своей конструкции они похожи на композиционные сверла, но имеют диаметр от 15 до 40 мм. Такими сверлами выполняются исключительно глухие отверстия с плоским дном в массивной древесине, древесных и искусственных материалах, 1 Іозтому они имеют мал о изнашивающиеся твердосплавные режущие пластины с отдельно расположенными и хорошо затачиваемыми подрезателя- ми. Обычное исполнение — это 2 или 3 основные режущие кромки. Эти сверла могут быть также со сменными твердосплавными режущими кромками и подрезателями (рис. 6.142). С іюмощью такого сверла возможно выполнение отверстий с высокой точностью размеров, так как диаметр отверстая не изменяется при износе или повторном затачивании режущих кромок.

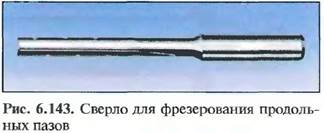

СВЕРЛА ДЛЯ ФРЕЗЕРОВАНИЯ ПРОДОЛЬНЫХ ПАЗОВ Сверлами для изготовления продольных пазов (рис. 6.143) изготавливаются пазы и гнезда. Из-за их конструкции они подходят исключительно для применения в сверлил ьно-пазо вальном станке. В отличие от спиральных сверл ониимеют только прямые канавки для стружки. Это означает, что при сверлении необходимо учитывать маленький отвод стружки, поэтому пазы нельзя сверлить до конечного размера за один раз, а вырабатывать поэтапно (рис. 6Л 44). Две или зри расположенные в осевом направлении режущие кромки часто имеют пазы. Эти пазы для надламывания стружки облегчают разрушение и удаление стружки.

В соответствии с DIN 6442 различают форму А, имеющую цилиндрический хвостовик с заплечиками, и форму В со сплошным цилиндрическим хвостовиком.

СПЕЦИАЛЬНЫЕ СВЕРЛА

Ступенчатое сверло — это инструмент, в котором диаметр сверла ступенчато уменьшается от его хвостовика до кончика (рис, 6,145). Такие сверла применяют для сверления за один проход отверстия с двумя различными диаметрами. Тем самым можно, например, объединить работы по сверлению и зенкерованию. Такие сверла также применяют при навешивании межкомнатных и мебельных дверей, так как форма отверстия обеспечивает надежное сцепление при ввертывании в резьбу.

В сверле для предварительного сверления отверстий для втулок инструмент уже оборудован упором- ограничителем по глубине сверления в соответствии с желаемой длиной втулки (рис. 6Л46).

Сверло по дереву пустотелое в соответствии с DLN 7489 — это сверлильный инструмент, с помощью которого производят шайбы и пробки из поперечной древесины для заделки отверстий от сучков. Существующие диаметры таких сверл — от 10 до 60 мм с шагом 5 мм.

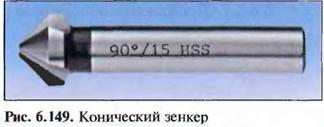

ЗЕНКОВОЧНЫЕ СВЕРЛА Зенковка и развертка имеют конический наконечник с несколькими режущими кромками. Их используют для раззенковки отверстий под шурупы и нагели. Угол раззенковки составляет 60 и 90°. Зенковки также применяются в ручных электродрелях и при использовании рукоятки вручную. Режущие зубья имеют такую форму, что древесина при раззенковке соскабливается (рис. 6.148).

В коническом зенкере, который был разработан для применения в металлообработке, режущие кромки слегка заточены с обратной стороны, так что при проникновении в древесину отрезается стружка. Поэтому конический зенкер ПОДХОДИ!' не только для твердых и мягких металлов, но и для обработки массивной древесины и древесных материалов (рис. 6.149).

Наездный зенкер с помощью зажимного винта закрепляется на спиральном сверле таким образом, что за один рабочий ход можно просверливать и раззенковывать отверстие. Одновременно устанавливается фиксированная глубина сверления. Если насадный зенкер развернуть па сверле в сторону патрона, то он будет служить только для ограничения глубины сверления (рис. 6.150).

ЗАДАНИЯ

4.2.5. Опишите различия спиральных сверл с точки зрения формы из наконечников и области применения,

4.2.6. Сравните спиральные сверла и сверла с цилиндрической головкой с точки зрения их пригодности для сверления глухих глубоких отверстий в древесине.

4.2.7. Назовите станки, в которых необходимо применять лево вращающийся и право- вращающийся сверлильный инструмент, и назовите причину этого.

4.2.8. Чем отличается принцип действия сверла для фрезерования пазов и спирального сверла?

4.2.9. Опишите различные возможности и варианты зенкерования отверстий в древесных материалах.

4.2.10. Объясните принцип действия спирального сперла с центрирующим кончиком и подрезателем для изготовления отверстий под нагели.

6.6.5. Шлифовальные станки

Шлифовальные станки служат для выравнивания поверхности изделия и придания ей гладкости. Снятие стружки при этом происходит посредством зерен шлифовального материала. Различают следующие виды шлифовальных станков:

4.3.7. ленточно-шлифовальные станки, • к ромы »шлифовальные станки,

4.3.8. широкоформатные шлифовальные станки.

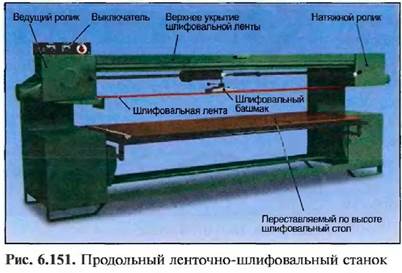

6.6.5.1. Продольные ленточно-шлифовальные станки

На тяжелой станине станка закреплены дна шлифовальных ролика, на которых натянута шлифовальная лента (рис. 6.151). Левый ролик (ведущий ролик) имеет фиксированное положение и связан с приводным валом. Правый ролик (натяжной ролик) закреплен подвижно и может переставляться для замены или натяжения шлифовальной ленты. Натяжение обеспечивается за счет натяжного груза или винтовой пружины. На различных станках предусмотрены обе эти возможности, которые можно применять независимо друг от друга. Натяжной груз натягивает шлифовальную ленту очень эластично. Это делает возможным шлифование слегка выпуклых изделий. Менее эластичное пружинное натяжение лучше подходит для плоского шлифования.

Под шлифовальной лентой расположен переставляемый но высоте шлифовальный стол. Благодаря телескопическим направляющим его можно также расположить поперек к шлифовальной ленте. Изделие закрепляется и удерживается на шлифовальном столе с помощью упорной шины или вакуумных присосоп.

Между ленточными роликами располагается передвигаемый в продольном направлении шлифовальный башмак. Он с помощью ручки через движущуюся ленту прижимается к изделию. Для бережного отношения к шлифовальной ленте его внутренняя сторона имеет покрытие из войлока или искусственного материала или щетку. Шлифовальный башмак должен быть немного уже шлифовальной ленты, тем самым удается избежать образования канавок при шлифовании кантов изделия. Во многих станках вместо шлифовального башмака применяются прижимные балки или контактные ролики.

Возникающая при шлифовании шлифовальная пыль во избежание оказания вредного влияния на здоровье, а также оберегания шлифовальной ленты и опор станка должна отсасываться. Для этого шлифовальная лента с верхней стороны, а также в области роликов имеет кожух с вытяжным штуцером.

В основном выключатель станка и вытяжки связаны друг с другом. Возникающая шлифовальная пыль сразу же отсасывается, поэтому поверхность изделия можно лучше контролировать. Для этого также предназначены расположенные в области ленты лампы, которые освещают всю область шлифования.

Для шлифования маленьких или узких изделий верхнее укрытие шлифовальной ленты можно поднять наверх. Это освобождает верхний шлифовальный стол и должно закрываться при использовании шлифовального башмака.

Дата добавления: 2015-06-22; просмотров: 1587;