С помощью станочного инструмента 2 страница

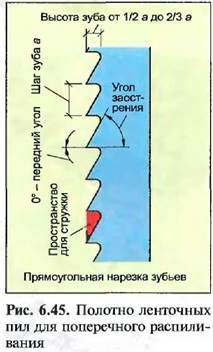

Для получения безупречного распила большую роль играет разводка зубьев. Равномерная разводка обеспечивает необходимое, особенно для криволинейного пиления, свободное движение пильного полотна. Ширина разводки выбирается в соответствии с распиливаемой древесиной. Твердая и сухая древесина требует малой разводки, мягкая и влажная — широкой разводки. Для предотвращения растрескивания впадин зубьев зубья пилы разводятся максимум до половины их высоты. Ширина разводки составляет 1 1/2 толщины полотна.

Заточка полотен ленточных пил производится после разводки на заточном станке. Заточку производят с помощью шлифовального диска или трехгранного напильника, начиная от места сварки или пайки пильного полотна против направления пиления. При этом шлифовальный диск или трехгранный напильник движутся горизонтально и перпендикулярно к пильному полотну. При шлифовании или обработке напильником необходимо следить за тем, чтобы впадины зубьев сохраняли круглую форму. Это предотвращает растрескивание при сильных нагрузках на инструмент.

Ленточные пилы применяют для всех типов продольного и поперечного распиливания мягкой и твердой древесины. При этом работы ведут по риске или упору. В основном ленточная пила не позволяет получить высокого качества распил. Края распила чаще всего шершавые и должны подвергаться последующей обработке.

6.6.1.2. Делительные ленточнопилъные станки и ленточнопилъные станки для бревен

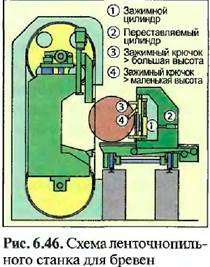

Делительные ленточнопилъные станки и ленточно- пильные станки для бревен с точки зрения конструкции и принципа работы мало отличаются от обычных ленточнопильных станков. Они лишь соответственно больше и работают с использованием специальных ленточных пильных полотен.

Делительные ленточнопильные станки служат для продольного раскроя брусьев, толстых досок и горбылей на тонкие доски или заготовки.

На ленточнопильных станках для бревен распиливают стволы и склеенные блоками средние щиты (см. рис. 2.35).

6.6.1.3. Безопасная работа на ленточнопильных станках

Перед началом распиловочных работ направляющая 11ильного полот! 1а отклоняется изделием настолько далеко, насколько это возможно. Для распиловки и криволинейного движения изделие равномерно подается вперед в соответствии с разметкой. При этом руки всегда располагаются по сторонам пильного полотна (рис. 6.47). Обратного оттягивания изделия следует избегать, так как при этом пильное полотно может соскочить с бандажа.

Если необходимо распилить длинные изделия, то их необходимо обезопасить от опрокидывания со стола. Удлинители стола или роликовая тележка снижают эту опасность.

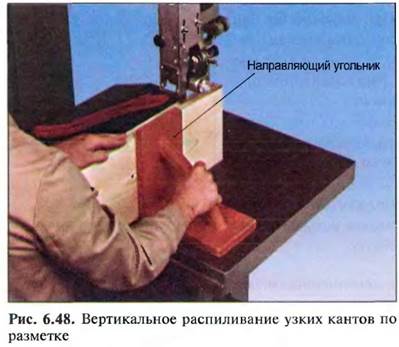

Особенно при продольной распиловке вертикально форматных поперечных сечений возникает повышенная опасность несчастных случаев по причине перекашивания и опрокидывания изделия. Для этого под рукой должны находиться и при необходимости использоваться вспомогательные приспособления, такие как направляющий угольник и толкатель. Круглая древесина при распиливании имеет склонность к вращению. Это можно предотвратить использованием клиповой опоры.

ЗАДАНИЯ

1.2.5. Почему шкивы пильного полотна в ленточнопильном станке должны быть нагружены пружиной?

1.2.6. Объясните задачу вкладыша в стол лепточнопильного станка.

1.2.7. Назовите материалы, из которых могут быть произведены вкладыши в стол лен- точнопильного станка.

1.2.8. Как можно регулировать положение ленточного пильного полотна на шкивах?

1.2.9. Назовите функциональные части направляющих ленточного пильного полоті іа и объясните их задачи.

1.2.10. Как выполняется разводка пильных зубьев на ленточном пильном полотне?

1.2.11. Почему дно впадины зубьев пильного ленточіюго полотна должно иметь круглую форму?

1.2.12. Обсудите представленный на рис. 6.48 способ вертикального распиливания узких кантов на ленточнопильном станке.

1.2.13. Круглое изделие должно быть распил єно поперек на ленточноп ильном статі ке. Какой безопасный способ дія этого можно использовать?

1.2.14. Назовите вспомогательные приспособления, которые делаю возможным безопасное распиливание длинных изделий на ленточнопильном станке.

6.6.1.4. Круглопилъные станки

На кругл опил ьных станках производится большое количество столярных работ. В зависимости от области применения различают:

2.9. столярные круглопилъные станки,

2.1.8. круглопилъные станки для форматного раскроя,

2.1.9. двухпильные и многопильные круглопильные станки,

2.10. обрезные круглопильные станки,

2.1.10. круглопильные станки для изготовления пиленого шпона,

2.1.11. вертикальные и горизонтальные круглопильные станки для раскроя плит,

2.11. маятниковые круглопильные станки,

2.12. торцовые круглопильные станки.

Столярный круглопильный станок принадлежит к стандартному оборудованию столярной мастерской. На станине столярного круглопильного станка закреплен рабочий стол (рис. 6.49). Он имеет сквозное отверстие для пильного диска. Внутри станка располагаются станочные агрегаты для привода пильного вала, а также механизм регулирования высоты и наклона пильного диска. Настройка высоты и наклона производится с помощью ручного ре- гулировочного колеса или посредством электродвигателя. Регулировка наклона делает возможным выполнение точных пропилов под углом от 0 до 45°. На правой стороне рабочего стола находится упор для продольного ниления. Он позволяет производить распиливание обрабатываемого изделия по ширине, при этом желаемый размер предварительно выставляется на шкале. На левой стороне рабочего стола закреплен роликовый стол. На него устанавливается регулируемыйупор для скосов (рис. 6.50). Изделие кладется на роликовый стол и подводится к пильному диску. Здесь желаемые размеры и угол также могут быть предварительно выставлены па соответствующих шкалах. Упор для скосов можно удалить из направляющей. Элементы управления типа основного и агрегатного выключателя расположены в откидном пульте управления над рабочим столом (рис. 6.51). Это обеспечивает безопасное обслуживание станка. Для защиты от контакта с пильным диском служит также откидываемый вверх защитный кожух, расположенный над пильным полотном. Он связан с центральным вытяжным устройством станка и способствует удале ни ю образующихся при пилении пыли и опилок.

Для привода вала дисковой пилы используется клиновая или ременная передача посредством ременных шкивов различного диаметра. Таким способом в сочетании с многоскоростным электродвигателем получаются различные частоты вращения.

Круглопильные станки для форматного раскроя используются для обы41 того и форматного раскроя древесных материалов и массивной древесины. Они оборудованы большим рабочим столом и устойчивым раздвижным столом в виде параллелограмма с регулируемым углом. Такой стол благодаря своей большой площади опорной поверхности делает возможным точное распиливание даже для изделий больших размеров. Длинный роликовый стол на этом станке также может применяться для обрезания массивной древесины.

На дну хп ильных кругло пильных станках доски и деревянные обвязки за один рабочий ход обрабатываются но двум сторонам (рис. 6.52). Для этого пильный агрегат параллельно оси перемещается по направляющим салазкам до получения желаемого расстояния между двумя пильными дисками. Для распиливания без трещин покрытых искусственными материалами древесных плит эти станки чаще же го оборудованы пилами для предварительного пропиливания (рис. 6.52). Обрабатываемое изделие прочно удерживается на роликовом столе I юсредством вакуум! 1ых держателей и одновременно подается на оба пильных диска. При движении роликового стола назад они самостоятельно разжимаются на 2 мм.

С помощью многонильного дискового станка, также называемого раскроечным автоматом, массивную древесину раскраивают на несколько частей. Этот станок делает возможным даже распиливание массивной древесины на узкие пластины за один проход. Для этого па рабочем валу могу г быть размещены несколько пильных дисков оди- I шковой величины. Подача изделия производится автоматически с помощью транспортерной ленты с вальцовой подачей. Гусеничный предохранитель отскока с максимальной шириной 15 мм предотвращает обратный отскок изделия в сторону работающего на станке.

На обрезных круглопильных стайках производится обрезка горбыля с массивной древесины и распиливание досок по ширине (рис. 6.54). Изделие прочно закрепляется на длинном рабочем столе с помощью пневматического листо- держателя. Одновременно л исто- держатель закрывает рабочее пространство пильного диска, который механически Iтодается на обрабатываемое изделие, а после окончанияпиления возвращается в исходную позицию под рабочим столом. Включение процесса пиления производится посредством ножной педали. Так как изделие подается руками, то механические сенсоры в области листодержателя должны отключать процесс пиления в случае попадания частей тела под зажимные элементы.

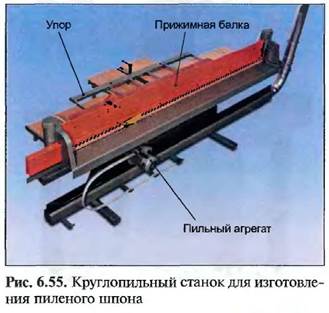

Кругло!Iильный станок для изготовления пиленого ншона и обработки пазов по своей конструкции похож на обрезной кругл опил ьный станок (рис. 6.55). Здесь фанера и пластинчатые материалы удерживаются на столе прижимными балками, подача пильного агрегата производится в основном вручную.

Так как прижимная балка располагается в I ^посредственной близости от пильного агрегата, то на этом станке возможны прямолинейные и безосколочные стыковые распилы, которые требуются особенно при фанеровании.

Круглопильные станки для раскроя плит применяют для раскроя панельных древесных материалов. Такие станки бывают вертикальные и горизонтальные. Из-за того что для них нужно мало места, чаще применяют вертикальные раскроечные станки (рис. 6.56). На этих станках плиты стоят на немного отклоненной назад станине. Закрепленный в подвижной шине пильный агрегат вручную или посредством электродвигателя подается к плите. Возможны как вертикальные, так и горизонтальные разрезы. При использовании поворотных опор также возможны распилы под любым углом. 11,елыо обработки является точный форматный раскрой деталей, которые можно склеивать. Для этого необходимы стабильные и крутильно- жесткие направляющие для пильного агрегата. Дополнительно для получения безупречных кантов необходимо применяемое по мере необходимости устройство для предварителыюго пропиливания. На горизонтальных круглопиль- ных станках для раскроя плит возможно одновременно обрабатывать несколько лежащих друг надруге пластов. Подача и позиционирование пильного агрегата производятся посредством электромотора. Ведение разреза в таких станках часто управляется программой, что делает возможным проведение раскроя, оптимизированного по количеству отходов.

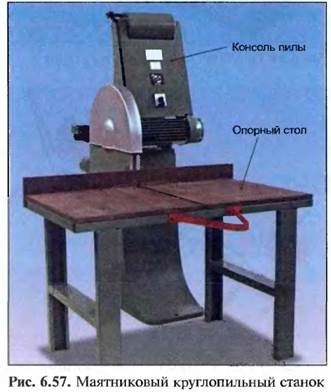

Маятниковые круглопильные станки служат для поперечного пиления массивной древесины, отрезания подлине древесных и искусственных материалов, алюминиевого профиля (рис. 6.57). Как и обрезные круглопильные станки, они устанавливаются поблизости от мест складирования древесины. В отличие от столярных круглопильных станков здесь пильный агрегат надвигается на распиливаемый материал. Удерживаемая пружиной консоль пилы прямолинейно ведет пильное полотно с прямым приводом через материал и обратно в нулевое положение. Для распилов со скосом консоль пилы можно поворачивать влево и вправо.

Для безопасного ведения материала с обеих сторон от пильной консоли расположены роликовые столы с переставляемыми упорами для продольного пиления. Так как движение резания происходит па- встречу обсл у ж и ваю! I тему \ \ ерсона- лу, то необходимо обеспечить, чтобы вращающееся полотно пилы не ускоряло обратное движение. Это достигается с помощью конструктивных мероприятий, а также благодаря применению пильных полотен с отрицательным углом резания.

Торцовые круглопильные станки используются для поперечного и углового распиливания массивной древесины, пластиков и легких металл ов (рис. 6.58). Полностью закрытое пильное полотно сверху опускается на изделие. Открывание и закрывание пильного полотна производятся по необходимости.

6.6,1.5. Пил ьн ы е диск и

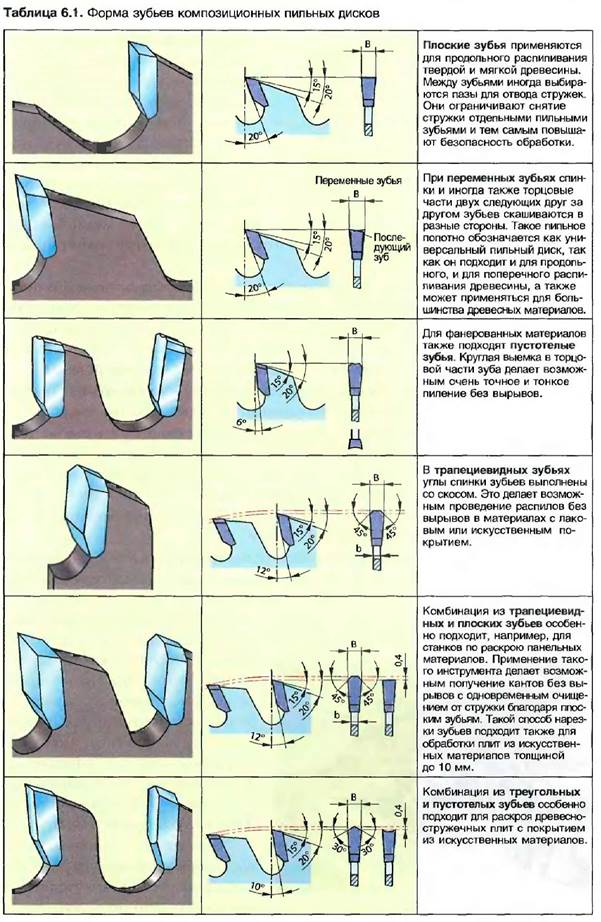

Рабочий инструмент круглоп ильного станка называется пильным диском. Это круглый металлический диск, по окружности которого расположены пильные зубья. Пильные диски различаются по диаметру, количеству и форме зубьев, а также по виду используемого материала.

Цельные пильные диски штампуются из одного куска стали и снабжены желаемой формой зубьев. Хотя они еще и применяются в деревообработке, по практически не играют никакой роли по причине того, что их можно применять только для массивной древесины, помимо этого, они подвержены быстрому износу, обусловленному типом материала.

В композиционных нильных дисках на металлическую несущую основу напаиваются режущие кромки из твердых сплавов или поликристаллического алмаза. Эти режущие кромки всегда толще несущей основы, поэтому разводка пильных зубьев становится ненужной. Здесь также используются различные формы зубьев с различной геометрией режущих кромок. Высокая режущая способность твер- дометаллических режущих кромок может быть использована только тогда, когда выбрано пильное полотно, подходящее к конкретному текущему виду работ. Это также влияет на стойкость режущего инструмента, выраженную длиной резания, то есть длиной пути, на протяжении которого инструмент режет с оптимальным качеством резания.

Для пиления существенную роль играет множество факторов, таких как форма зубьев, количество и метод шлифования зубьев. В данном случае говорят о геометрии режущих кромок зубьев пилы.

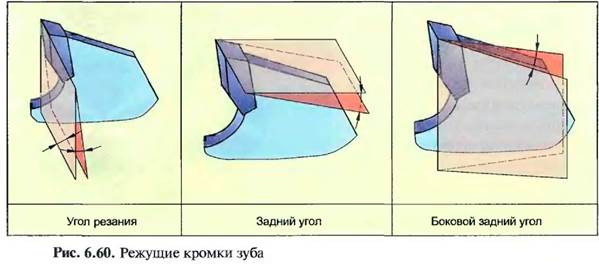

Для того чтобы сделать возможным внедрение пильного полотна в изделие, необходимо в зависимости от материала настроить и выдерживать определенный угол заострения. Тип внедрения определяется углом резания и передним углом. От них зависит задний угол. Он определяет расстояние от нережущей части зуба до изделия и тем самым, как и боковой задний угол, предотвращает трение. Наряду с этими углами большую роль играет форма пространства для стружки. Это пространство должно полностью вмещать всю отделяемую стружку и очищать переднюю грань. Отрицательный угол резания применяется при торцовке и распиливании цветных металлов.

Наряду с формой зубьев скорость резания также играет важную роль. Она соответствует окружной скорости режущего инструмента и влияет па качество резания, длину резания и тем самым на экономичность применения инструмента. Так как выбор правильной скорости резания зависит не только от материала режущих кромок, но и от обрабатываемого материала, то табличные величины могут представлять только рекомендуемые ориентировочные значения (табл. 6.2).

Для продления срока службы пильного полотна также важны такие факторы, как уход и техническое обслуживание. Пильные полотна необходимо подвергать регулярному визуальному контролю. Пильные полотна с шатающимися или отсутствующими зубьями необходимо сразу же удалять из станка, потому что ими больше нельзя произвести пиления с соответствующим качеством резания.

Испачканные смолой пильные диски также необходимо удалять из станка и очищать, так как имеющаяся грязь значительно ухудшает качество резания.

Регулярная очистка благодаря улучшению свойств резания улучшает и стойкость режущего инструмента, выраженную длиной реза! 1ия. Таким образом можно существенно снизить затраты на последующее затачивание инструмента. Кроме этого, пильные полотна необходимо регулярно обследовать на предмет наличия повреждений и волосных трещин в несущем каркасе. Если они обнаружены, то это пильное полотно больше применять нельзя.

В пильных дисках несущий каркас обжимается производителем в краевой зоне с помощью молотка или вальцов. Этот процесс называют предварительное напряжение. Оно предназначено для того, чтобы выровнять напряжения, появляющиеся во время обработки из-за давления на боковую поверхность зубьев и нагрева в результате трения. ] 1редварительное напряжение важно для спокойного вращения

диска без биений и, как следствие, для качества резания. Пильные диски, которые в результате чрезмерного перегрева потеряли свое предварительное напряжение, имеют нерегулярное вращение и плохое качество резания даже в заточенном состоянии. Эти пильные диски больше использовать нельзя.

| Таблица 6.2. Скорости резания для твердосплавных пильных дисков | |

| Материал | vc, м/с |

| Мягкая древесина | 70-100 |

| Твердая древесина | 70-90 |

| Древесностружечные плиты | 60-80 |

| Столярные плиты | 60-80 |

| Твердые древесноволокнистые плиты | 60-80 |

| Плиты с покрытием из искусственного материала | 60—120 |

Заточка композиционных пильных дисков производится на заточном станке. Так как в столярной мастерской часто отсутствуют необходимые да я заточки каждой конкретной формы зуба приспособления и станки, то заказы на заточку в основном отправляются на специализированные фирмы. Если остаточная высота или остаточная толщина режущей пластины составляют менее 1 мм, то эти пильные диски больше использовать нельзя.

Закрепление пильного полотна на пильном валу производится с помощью двух зажимных дисков, между которыми зажимается пильное полотно (рис. 6.61). Контргайка с левой резьбой сжимает вместе зажимные диски па валу. Левая резьба предотвращает скручивание контргайки во время работы станка. Необходимо следить затем, чтобы отверстия в пильном диске соответствовали диаметру пильного вала. Пильное полотно с отверстием большего диаметра может быть закреплено с помощью впрессованного или вклеенного промежуточного кольца. При замене пильного диска нужно обратить внимание на то, что бы ни контргайка, ни зажимные диски не были повреждены. Пильные диски должны храниться таким образом, чтобы их режущие кромки не касались друг друга или не находились в непосредственном контакте с твердым металлом (рис. 6.62).

6.6.1.6. Безопасная работа на круглопилыюм станке

Так как множество столярных работ производится на круглопильном станке, то особое внимание нужно уделить безопасности труда.

При работе на круглопильном станке работающий персонал должен находиться вне опасной зоны, то есть стоять сбоку от станка (рис. 6.63). Предохранительное оборудование и вспомогательные приспособления должны находиться рядом со станком и применяться по мере необходимости.

Сюда относится расклинивающий нож круглоп ильного станка, который закрепляется позади пильного полотна. При раскрое пиломатериала он должен держать распил открытым. Если расклинивающий нож отсутствует, то стык из- за напряжений в древесине может быть зажат. Следствием этого будет то, что движущаяся вверх часть зубчатого обода натолкнется на изделие, придаст емуускорение и бросит в оператора станка. Для предотвращения несчастных случаев расклинивающий по ж должен иметь правильные размеры. Он должен быть тоньше ширины пропила, но толще, чем несущий каркас пильного диска. Расстояние до пильного полотна выбирается настолько маленьким, чтобы в промежуток не могли попасть части обрабатываемого изделия. Также расклинивающий нож ни в коем случае не должен касаться пильного диска. В качестве промежутка предписано расстояние от 8 до 10 мм, С помощью зажимной направляющей расклинивающий нож должен быть дополнительно застрахован от опрокидывания на пильное полотно. Ксли пильный диск заменяется диском меньшего диаметра, то расстояние от расклинивающего ножа до зубчатой кромки необходимо настроить заново. При необходимости расклинивающий нож заменяется ножом с меньшим радиусом изгиба. Для того чтобы иметь возможность выполнять и скрытые пропилы, верхний край расклинивающего ножа может располагаться немного ниже (примерно на 2 мм) самой верхней точки режущих кромок (рис. 6.64).

При выполнении пазов на круглопильном станке расклинивающий нож должен быть удален. Появляющаяся при этом опасность откидывания изделия в сторону оператора должна быть предотвращена с помощью применения соответствующего защитного оборудования и защиты от обратного удара. Фиксатор расклинивающего ножа должен быть надежно закреплен даже при снятом ноже, чтобы не допустить контакт фиксатора ножа с пильным полотном. С верхней стороны пильное полотно закрывается защитным кожухом, который также может служить для удаления опилок. Он опускается до верхнего края изделия, исключая таким образом контакт с пильным полотном (рис. 6.65). Вылетающие при пилении с высокой скоростью опилки задерживаются и удаляются через отсасывающее отверстие в защитном кожухе. Защитный кожух должен бытьсконструирован таким образом, чтобы даже при самой большой возможной высоте резания все части пильного полотна и расклинивающего ножа были полностью закрыты.

Если пильное полотно устанавливается под наклоном, то защитный кожух должен быть заменен конструкцией с более широким размером.

Столярные и форматные круглопильные станки оборудованы упором для продольного пиления. С его помощью изделия распиливаются по ширине. Он начинается от переднего края рабочего сто ла и заканчивается позади расклинивающего ножа. Посредством накладывания профилированных упоров можно применять высокие и низкие упорные канты. Дополнительно упор для продольного пиления можно переставлять и закреплять но длине.

Если обрабатываемое изделие распиливается по ширине, то переставляемый подлине упор отводится назад настолько, чтобы его кончик упирался в мысленную линию, которая начинается от середины зубьев пильного диска и проходит по рабочему столу назад под углом примерно в 45" (рис. 6.66).

Если распиливается изделие шириной менее 120 мм, то упор применяется дополнительно, так, чтобы его нижний край был также задействован. При такой настройке возможно распиливание даже тонких реек, при этом защитный кожух может оставаться полностью опущенным. Для работ с изделиями шириной менее 120 мм обязательно применение толкателя (рис. 6.66). При работах, которые требуют точного ведения детали по упору, его можно оставить в основном положении, то есть с высоким упорным краем. Это требуется, например, при выпиливании шлицев и пазов.

При отрезании коротких изделий от длинных частей на угловом упоре упор для продольного пиления отводится за пильное полотно. Тем самым предотвращается заклинивание отрезанных на заданную длину деталей (рис. 6.67). Для того чтобы отрезанные части не попали в контакт с движущейся вверх частью зубчатой кромки и не были отброшены в оператора станка, на рабочем столе устанавливается отклонитель. Дополнительный вспомогательный у]юр дела-ст возможным изготовление непрямоугольных изделий, особенно при использовании соответствующего шаблона (рис. 6.68).

Дли столярных и форматных кругл о пильных станков существует механизм подачи, который вставляется вместо параллельного упора в имеющиеся направляющие (рис. 6.69). Установленный таким образом механизм подачи может быть настроен по положению упора на желаемую ширину распила. Три установленных под наклоном резиновых валика надежно транспортируют изделие при высоте пропускания до 85 мм вдоль пильного полотна. Кроме того, при ширине резания менее 80 мм от края пильное полотно закрывается от механизма подачи. Если распиливаются более широкие детали, необходимо применение кожуха от опилок.

Обрезание кромок может производиться с помощью роликовой тележки на кругл опильном станке для форматного раскроя. При выполнении такой работы необходимо следить за тем, чтобы изделие было надежно зафиксировано на передвижном столе. Для этого в соответствующий паз встатшяется и закрепляется листодержатель (рис. 6.70).

Снабженный клеммными кончиками поперечный упор прочно удерживает изделие на роликовой тележке и позволяет при отведенном назад упоре ю ш продол ьного пилен ия также распиливать рейки без дополнительного оснащения машины. При фальцевании изделий на круглопильном станке пропилы необходимо производить в такой последовательности, чтобы при выпиливании второй стенки паза освобождающаяся часть из-дел и я не могла быть зажата между упором и пильным полотном, а безопасно отделялась со стороны, обращенной не к упору (рис. 6.71).

6.6.1.7. Лобзиковые станки

Движение резания в лобзикових станках в точке пиления прямолинейное (рис. 6.72). Такое движение инструмента производится с помощью шатуна, эксцентрически закрепленного на приводном диске. Его движение приводит в действие закрепленное в пружинах пильное полотно, так что ход полотна вниз используется для резания.

С помощью лобзикових станков производится криволинейное выпиливание и резание для инкрустации. Пильные полотна имеют соответственно малую толщину и узкую форму. Для предотвращения деформации пильного полотна изделие можно подавать на полотно только с небольшим давлением.

Так как движение пильного полотна вверх может приподнять изделие с установленного наклонно рабочего стола, изделие при пилении необходимо надежно прижимать к упору.

Эта задача на многих станках выполняется переставляемым по высоте листо- держателем.

ЗАДАНИЯ

2.16.7. Объясните функции положительного и отри нательного переднего угла на пильных дисках.

2.16.8. Назовите защитные і ірисітособления на круглопильном станке и объясните их задачи.

2.16.9. Оцените принцип действия загрязненного смолой пильного диска.

2.16.10. Назовите различные формы зубьев пильного диска и их типичные зоны применения.

2.16.11. Какая опасность может возникнуть при отрезании по длине узких коротких деревянных реек? Назовите оборудование, которое предотвращает эту опасность.

2.16.12. Начиная с какой ширины обрабатываемых изделий обязательно использование толкателя?

2.16.13. Изделие необходимо отрезать по дчине на круглопильном станке установленным под наклоном пильным диском. Назовите безопасные настройки круглопильного станка.

2.16.14. Расскажите о задачах рас клин ивающего і южа и о его настройках для обеспечения безопасности.

2.16.15. В чем заключается зависимость между диаметром пильного диска и правильным выбором расклинивающего ножа.

2.16.16. Как должен проходить процесс пиления при изготовлении фальца на круглопильном станке?

2.16.17. Опишите процесс обрезания кромок на круглопильном станке.

6.6.2. Строгальные станки

На строгальных станках шершавые и неровные поверхности подаются на вращающийся ножевой ват. С его помощью поверхности делают гладкими и ровными. Различают следующие виды строгальных станков:

3.3.3. фуговальные станки,

3.3.4. рейсмусовые (пропускные) станки,

3.3.5. комбинированные фуговально-рейсмусовые станки,

3.3.6. многосторонний строгальный станки.

6.6.2.1. Фуговальные станки

Фуговальные станки применяют для фугования досок, балок и брусьев, для обтесывания угловых кромок, а также для соединения в паз и изготовления фасок (рис. 6.73).

КОНСТРУКЦИЯ

В тяжелой станине станка расположен ножевой ват. На станине также закреплены оба рабочих стола, которые называют подающим и выходным. Вся приводная механика состоит из мощного электродвигателя и короткой ременной передачи и расположена внутри станины. Фуговальные станки (также называемые продольн о-строгач ьны- ми) производятся с различной длиной столов и шириной рубанков.

Пу; 1ьт управления типа основного и агрегатного выключателя располагается выше рабочего уровня. Для защиты от контакта служит ограждение ножевого блока (рис. 6.74). Оно закрывает ножевой вал спереди и сзади направляющего упора, расположенного на рабочем столе. Благодаря механике на пружинах освобождается только нужная для обработки изделия часть ножа, а после обработки сразу же закрывается.

Дата добавления: 2015-06-22; просмотров: 3876;