Общее описание дуговой электропечи

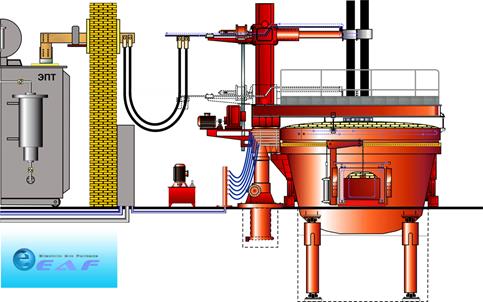

Рис.5 Устройство электродуговой печи.

Дуговая сталеплавильная печь (ДСП) состоит из рабочей ванны (плавильного пространства), регулятора мощности дуги и вспомогательных технологических механизмов, позволяющих открыть (закрыть) свод печи, скачать шлак и слить металл. Регулятор мощности дуги представляет собой механизм перемещения электродов с приводом, управляемый программно-адаптивным регулятором электрического режима.

Ранее существовали регуляторы дуги с электромеханическими приводами, которые в силу своей большой инерционности не получают дальнейшего распространения и практически полностью вытеснены регуляторами электрогидравлическими.

Как правило, ДСП имеет индивидуальное электроснабжение через печной трансформатор, подключенный к высоковольтной линии. Мощность трансформатора на больших печах достигает 180 МВт, первичное напряжение 6-35 кВ, на высокомощных печах до 110 кВ, вторичное 50-300В, а в современных печах до 1200 В. Вторичное напряжение регулируется при помощи переключателя ступеней напряжения (ПСН), который может быть как переключаемым при отключенной печи (ПБВ), так и под напряжением (РПН).

Плавку стали ведут в рабочем пространстве, ограниченном сверху куполообразным сводом, снизу сферическим подом и с боков стенками. Огнеупорная кладка пода и стен снаружи заключена в металлический кожух. Съёмный свод может быть набран из огнеупорных кирпичей, опирающихся на опорное кольцо, а может быть из водоохлаждаемых панелей, как и стенки. Через три симметрично расположенных в своде отверстия в рабочее пространство введены токопроводящие электроды, которые с помощью специальных механизмов могут перемещаться вверх и вниз. Печь обычно питается трёхфазным током, но есть печи постоянного тока. Современная мощная дуговая печь используется преимущественно как агрегат для расплавления шихты и получения жидкого полупродукта, который затем доводят до нужных состава и степени чистоты внепечной обработкой в ковше.

Проблемы, возникающие в процессе:

- Потребление реактивной мощности.

- Фликер.

Большие технические проблемы возникают также и при разливке стали: контроль процесса кристализации и точность разливки в установке непрерывной разливки.

Рис.6 Установка непрерывной разливки стали.

После разлива сталь передается потребителям и часто поступает на прокатные станы (рис.7).

Рис.7 Прокатный стан.

Прокатный стан– комплекс машин для деформирования металла во вращающихся валках и выполнения вспомогательных операций (транспортирование, нагрев, термическая обработка, контроль и т.д.).

Оборудование для деформирования металла называется основным и располагается на главной линии прокатного стана (линии рабочих клетей).

Исходным продуктом для прокатки могут служить квадратные, прямоугольные или многогранные слитки, прессованные плиты или кованые заготовки. Процесс прокатки осуществляется как в холодном, так и горячем состоянии. Начинается в горячем состоянии и проводится до определенной толщины заготовки. Тонкостенные изделия в окончательной форме получают, как правило, в холодном виде (с уменьшением сечения увеличивается теплоотдача, поэтому горячая обработка затруднена).

Основными технологическими операциями прокатного производства являются подготовка исходного металла, нагрев, прокатка и отделка проката.

Подготовка исходных металлов включает удаление различных поверхностных дефектов (трещин, царапин, закатов), что увеличивает выход готового проката.

Нагрев слитков и заготовок обеспечивает высокую пластичность, высокое качество готового проката и получение требуемой структуры. Необходимо строгое соблюдение режимов нагрева. Основное требование при нагреве: равномерный прогрев слитка или заготовки по сечению и длине до соответствующей температуры за минимальное время с наименьшей потерей металла в окалину и экономным расходом топлива.

Температуры начала и конца горячей деформации определяются в зависимости от температур плавления и рекристаллизации. Прокатка большинства марок углеродистой стали начинается при температуре 1200…1150 0С, а заканчивается при температуре 950…9000С.

Проблемными местами в производстве металлопроката являются:

- согласование скоростей последовательно стоящих клетей;

- измерение длины и синхронизация летающих ножниц;

- работа электрических тормозов.

Дата добавления: 2015-06-22; просмотров: 1235;