Профиль катания колеса

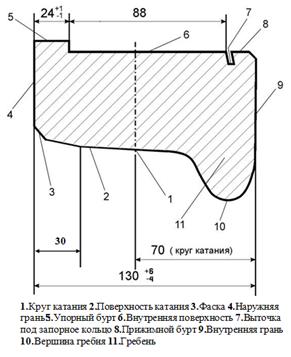

Движение колесной пары по рельсовому пути происходит в сложных условиях, поэтому необходим правильный выбор профиля поверхности колеса, для лучшего вписывания в кривые и центрирования п/с на прямых участках пути и улучшения характеристик при движении. Необходимый профиль колеса (рис. 39) получают механической обработкой при его изготовлении или при обточке к/п в зависимости от принятой технологии ее формирования.

Движение колесной пары по рельсовому пути происходит в сложных условиях, поэтому необходим правильный выбор профиля поверхности колеса, для лучшего вписывания в кривые и центрирования п/с на прямых участках пути и улучшения характеристик при движении. Необходимый профиль колеса (рис. 39) получают механической обработкой при его изготовлении или при обточке к/п в зависимости от принятой технологии ее формирования.

Поверхность катания колеса имеет конусную форму, которая соприкасается с рельсом. Рабочий диаметр (плоскость круга катания) расположен на расстоянии 70 мм. От внутренней грани колеса. Поверхность катания колес в средней (рабочей) части имеет конусную форму с уклоном 1:20 и затем на протяжении 30 мм до наружной грани конусность 1:7 (для лучшего прохождения стрелочных переводов). Гребень возвышается над точкой круга катания на 28 мм, толщина нового гребня 33 мм измеряется на расстоянии 18 мм от вершины абсолютным шаблоном. Профиль обточенного бандажа или обода цельнокатаного колеса проверяется максимальным профильным шаблоном.

Формирование колесной пары

Формирование колесной пары

Это процесс комплектования и соединения отдельных элементов колесной пары в одно целое.

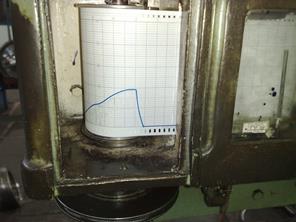

Напрессовка осуществляется на специальном прессе (рис. 40) под контролем самопишущего прибора (рис. 42), который фиксирует диаграмму (рис. 43)(по вертикали - давление в тоннах, по горизонтали - длина напрессовываемого участка) запресовочных усилий и контрольного манометра фиксирующего давление запрессовки.

| Наименование элемента | Натяг посадки, мм | Усилие при запрессовке, тс |

| 1.Первое и второе цельнокатаные колеса | 0,11-0,19 | 60-90 |

| 2.Зубчатое колесо | 0,09-0,15 | 20-45 |

| 3.Втулка | 0,09-0,15 | 20-45 |

| 4.Колесный центр с удлиненной ступицей | 0,08-0,18 | 50-85 |

| 5.Колесный центр с нормальной ступицей | 0,12-0,22 | 50-80 |

1. Напрессовка на ось 1 колеса (для цельнокатаных колес далее напрессовка втулки под зубчатое колесо) или колесного центра с удлиненной ступицей.

2. Установка оси на токарный станок для чистовой обработки посадочной поверхности удлиненной ступицы или втулки.

3. Свободное размещение 1 крышки редуктора.

4. Горячая посадка (не более 160 градусов) лабиринтного кольца.

5. Горячая посадка (не более 120 градусов) шарикоподшипника 80-840 (№840)

6. Посадка лабиринтных колец раздельной смазки (ближнее к подшипнику в холодном состоянии, ближнее к зубчатому колесу в горячем)

7. Напрессовка на ось большого зубчатого колеса.

8. Посадка лабиринтных колец раздельной смазки (ближнее к подшипнику в холодном состоянии, ближнее к зубчатому колесу в горячем)

9. Горячая посадка роликоподшипника 80-32140 (№140)

10. Горячая посадка запорного лабиринтного кольца.

11. Свободное размещение 2 крышки редуктора.

12. Напрессовка на ось 2 колеса.

13. УЗД оси.

14.Обточка к.п.

15. Монтаж редуктора.

16. Монтаж буксовых узлов.

Виды освидетельствования, обслуживания и ремонта колесных пар.

Для проверки состояния и своевременного изъятия из эксплуатации к.п., угрожающих безопасности движения, а также для контроля качества подкатываемых и отремонтированных к.п. принята система технического контроля:

Осмотр к.п. под вагоном – с интервалом не более 24 часов работы на линии

Осмотр с прокаткой вагона – 30,0 +,- 5,0 тыс.км.

Дата добавления: 2015-06-17; просмотров: 1380;