Кремний Si

Самый распространённый элемент земной коры (29%).

В 1911 году впервые получен в элементарном виде. Природное месторождение находится в Малайзии.

Получают восстановлением из оксид SiO2 по схеме:

SiO2+С  Si+CО2.

Si+CО2.

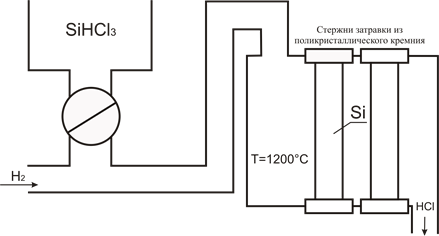

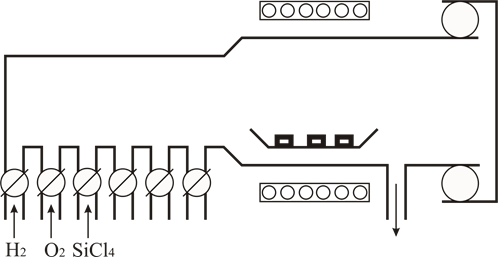

Для очистки полученный порошок кремния превращают в легколетучее и легковосстановимое вещество – трихлорсиллан SiHCl3 – жидкость, внешне похожая на воду, температура кипения 32˚С. Её испаряют, затем конденсируют, тем самым производя физическую очистку от примесей:

SiHCl3+Н2  Si+3HCl.

Si+3HCl.

Кремний осаждают на нагретом стержне.

Рисунок 26

Свойства чистого кремния

Кремний обладает алмазоподобной кубической решёткой, высокой твёрдостью и хрупкостью, более широкой запрещённой зоной, чем у германия:  =1,12 эВ. При температуре 300 К:

=1,12 эВ. При температуре 300 К:

= 2 кОм·м;

= 2 кОм·м;

= 0,14 м2/В·с;

= 0,14 м2/В·с;

= 0,05 м2/В·с.

= 0,05 м2/В·с.

В химическом отношении кристаллический кремний при комнатной температуре относительно инертное вещество. Хорошо растворяется лишь в смесь кислот – азотной и плавиковой HF. На воздухе устойчив при температуре до 900˚С, при повышении интенсивно окисляется с образованием SiO2. С рядом металлов при сплавлении образует силициды. С углеродов образует очень прочное соединение – карбид кремния SiC – перспективный полупроводник.

В нормальных условиях чистый кремний прозрачен для электромагнитного излучения с длиной волны λ > 1,1мкм (тепловой диапазон).

Для наблюдения собственных электропроводящих свойств необходима чистота 1016/м3.

Легируется элементами III и V групп.

Применение. Кремний является базовым материалов для изготовления планарных транзисторов и интегральных микросхем. Освоение планарной технологии кремниевых приборов вызвало качественный скачок в полупроводниковом производстве. Кремниевые приборы нашли широкое применение в приёмно-усилительной аппаратуре и вычислительной технике.

Из кремния изготавливают выпрямители, импульсные и СВЧ-диоды, низко-, высокочастотные, мощные, маломощные транзисторы, приборы с зарядовой связью, стабисторы, фоточувствительные приборы.

Рабочие частоты – десятки ГГц;

Выпрямительные диоды рассчитаны на напряжения 1,5 тысячи В, токи 1,5 тысячи А;

Напряжение стабилизации для стабилитронов 3…4 В;

Температурный диапазон работы – до 200°С

Выращивание полупроводниковых монокристаллов

1. Метод Чохральского (Чохральского-Степанова).

2. Метод зонной плавки.

3. Метод эпитаксии (для получения квазимонокристаллических слоёв).

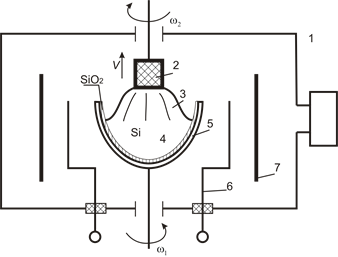

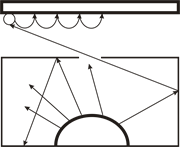

Метод Чохральского

Позволяет выращивать большие (диаметром до 250 мм, длиной до 2м) кристаллы полупроводников путём вытягивания монокристалла из расплава. Полученные монокристаллы обладают достаточно совершенной структурой, но и относительно низким удельным сопротивлением – порядка 2,5 Ом·м. В процессе выращивания монокристалл загрязняется примесью кислорода из тигля.

Рисунок 27

1. установка (рабочая камера) [ процесс протекает либо в вакууме, либо в инертной среде]

2. затравка, погружаемая в расплав монокристаллического полупроводника;

3. растущий монокристалл (бульба);

4. расплав кремния Si;

5. графитовый тигель с кварцевым вкладышем, изолирующий кремний от углерода;

6. ВЧ индуктор для нагревания тигля;

7. тепловой экран.

Главный недостаток метода – загрязнение в процессе получения.

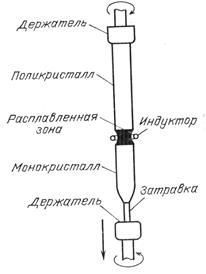

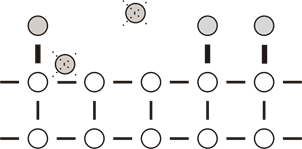

Метод зонной плавки

Используется для получения существенно более чистых монокристаллов, но гораздо меньших размеров: диаметром до 150 мм, длиной до 1 м.

Технически этот способ похож на предыдущий, но исходным материалом служит не расплав кремния, а стержень поликристалла.

Рисунок 28

В очень узкой зоне ВЧ индуктором стержень расплавляется. При этом расплав кремния удерживается в этой зоне силами поверхностного натяжения. Расплавленная зона перемещается по всей длине стержня. Растущий монокристалл и поликристаллический стержень вращаются относительно друг друга со скоростью  и

и  , при этом скорости равны и составляют 30 об/мин.

, при этом скорости равны и составляют 30 об/мин.

Достоинства:

· Расплавляемый материал не контактирует ни с каким другим, который может служить источником примеси;

· Примеси, которые имеются в объёме материала, попадают в расплав и мигрируют вместе с ним;

· Используется как способ очистки материала;

· Удельное сопротивление получаемых монокристаллов превышает 200 Ом·м.

Эпитаксия

«ориентированный рост»

Это технологический процесс ориентированного наращивания слоя материала на ориентирующем основании.

Существует две разновидности эпитаксии:

1. Автоэпитаксия – растущий слой состоит из того же материала, что и основание;

2. Гетероэпитаксия – материал растущего слоя отличается от материала основания.

Все технологические процессы по принципу их эксплуатации делятся на 2 группы:

1. Со средой-носителем (жидкофазная, газофазная);

2. Без среды-носителя (молекулярно-лучевая).

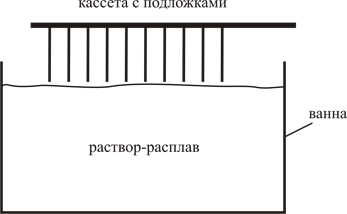

Жидкофазная эпитаксия (ЖФЭ)

Процесс ориентированного наращивания слоя материала из среды, которая носит название раствор-расплав, представляющий собой двухкомпонентный расплав (один из компонентов – тугоплавкий осаждаемый [Si], второй – легкоплавкий металл-растворитель[V, Ga]).

Суммарная температура плавления раствора существенно ниже температуры плавления тугоплавкого компонента, но всё же значительно выше, чем у металла-растворителя. Поэтому при введении в раствор-расплав центра кристаллизации на нём будет выделяться тугоплавкий компонент. Подложка при этом будет оказывать ориентирующее воздействие для оседающих на неё атомов тугоплавкого компонента.

Рисунок 29.

Основные достоинства:

1. Техническая простота;

2. Процесс массовый;

3. Одинаковые слои → повторяемость;

4. Хорошее качество слоёв при автоэпитаксиальном наращивании;

5. Подложка может быть очищена в процессе осаждения (её можно слегка растворить);

Недостатки:

1. Процесс грязный (происходит легирование металлом-растворителем);

2. Ограниченная (близка к нулю) возможность наращивания гетероэпитаксиальных покрытий;

3. Сильный термический удар по подложке, то есть невозможность наращивания структурированного слоя (из-за роста диффузии – разрушение существующих p-n-переходов).

Газофазная эпитаксия (ГФЭ)

Ориентированное наращивание слоя материала на подложку из среды типа газо-носителя.

Для кремния наиболее часто применяется хлоридный метод эпитаксии, технически реализуемый по методу проточной трубы.

Рисунок 30.

SiCl4 + 2H2  Si + 4HCl [температура порядка 1200°С]

Si + 4HCl [температура порядка 1200°С]

В процессе роста возможно управляемое легирование растущего слоя за счёт использования реакции восстановления газов-носителей примеси.

В качестве подложек используют монокристаллические пластины полупроводников, искусственный сапфир (Al2O3).

В процессе выращивания возможна очистка подложки, для чего используют газотравители: для Si – HCl (газ); для Al2O3 - Н2.

Данный способ представляет собой более чистую реакцию, чем предыдущая, что позволяет формировать плёнки металлов на диэлектрическом основании (хотя и ограниченно).

Достоинства: реализуется гетероэпитаксиальное наращивание, процесс не требует сложного оборудования, является массовым.

Недостатки: высокие температуры, термическое воздействие на подложку, плохое структурирование слоёв, процесс грязный, возможно загрязнение продуктами реакции плёнки, ограниченная возможность гетероэпитаксиального наращивания.

Молекулярно-лучевая (пучковая) эпитаксия

Относится к классу эпитаксиальных процессов без среды-носителя. При этом наращиваемое вещество также, как и в любом вакуумном процессе, претерпевает испарение, перенос от испарителя на подложку.

Этот процесс в принципе похож на осаждение плёнок различных материалов в вакууме, однако, имеется ряд принципиальных отличий:

1.В качестве подложки используется какое-либо ориентирующее основание, то есть монокристалл.

2.Для обеспечения большого времени жизни атомов осаждаемого или наращиваемого вещества на поверхности подложка, подложка должна быть нагрета значительно сильнее, чем при обычной тонкоплёночной технологии.

3.При переносе от испарителя до подложки атомы испаряемого вещества не должны испытывать соударений ни между собой, ни с молекулами остаточной атмосферы, то есть на подложку этот поток должен попадать в виде чисто атомарного, не содержащего кластеры, газа.

Что бы обеспечить реализацию последнего условия нам необходимо выполнение условий:

1.Испарение вещества очень чистыми методами из эффузионной ячейки.

Рисунок 31

Внутри эффузионной ячейки давление испаряемого вещества существенно выше, чем в потоке, формируемом от испарителя до подложки. Многократное реиспарение от стенок ячейки приводит к разрыву межатомарных связей, в результате чего через отверстие выбрасывается практически чисто атомарный газ.

2.Процесс должен протекать в высоком вакууме.

Подложка нагревается, но не так сильно, как в ЖФЭ и ГФЭ.

Высокая температура подложки подпитку энергии атома, попадающего на подложку, в результате чего атом совершает до 106 скачков по поверхности, при этом он находит место с минимумом потенциальной энергии, где и встраивается в растущий слой.

Выполнение условий осуществления молекулярной эпитаксии вместе с очень высокой степенью чистоты процесса позволяет говорить о возможности формирования практически идеальных слоёв материалов не только копирующих структуру подложки (псевдоаморфное наращивание), но и слоёв, отличающихся по структуре от подложки (теория РСУ).

Достоинства:

1.Высокая степень чистоты процесса.

2.Практически неограниченные возможности как авто-, так и гетероэритаксиального наращивания.

3.Превосходное качество формируемых слоёв, возможность моноатомного наращивания.

Рисунок 32

4.Подложка хоть и нагрета, но температура не превышает 600°С (меньший термоудар, позволяющий наращивать структурированные слои).

Недостатки:

1.Сложность технологического оборудования.

2.Процесс не является массовым (1 подложка малой площади).

3.Результаты не повторяемы на 100%.

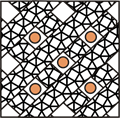

Искусственная эпитаксия.

Способ формирования ориентированного наращивания квазимонокристаллических слоёв материала на не ориентирующем основании, то есть из процесса убирается монокристаллическая подложка.

Попытка отказа от ориентирующего основания очень важна потому, что редко можно найти пары материалов для гетероэпитаксиального наращивания. При отказе от ориентирующего основания можно наращивать любой материал на любой (например, металл на стекле). Это существенно удешевит процесс и позволит использовать структурно совершенные материалы там, где ранее это было невозможно. Это качественный скачок в развитии субмикронных технологий и микроэлектроники.

Для реализации процесса ориентирующее воздействие подложки пытаются заменить искусственным механическим или потенциальным микрорельефом, который будет оказывать ориентирующее воздействие на растущий слой.

Рисунок 33 (заштрихованная область нагрета)

Полупроводниковые соединения АIIIВV

За исключением нитридов, они имеют кристаллическую структуру с кубической решёткой – цинковой обманкой (сфолярита).

Тип химической связи – донорно-акцепторная.

Температура плавления соединения меньше температуры плавления исходных компонентов (исключение – антимонид индия InSb)/

При нагреве все соединения разлагаются по схеме:

АIIIВV  АIII(ж) +

АIII(ж) +  В2V(г).

В2V(г).

Названия химическим соединениям даются по второму элементу: нитриды, фосфиды, арсениды, антимониды.

Внутри этих групп наблюдается уменьшение ширины запрещённой зоны с ростом суммарного атомарного номера и атомных масс компонентов. Одновременно происходит уменьшение температуры плавления, твёрдости, что говорит об усилении металлических свойств.

Подвижность электронов на много больше подвижности дырок, следовательно, проводимость и собственное удельное сопротивление для этих полупроводников в основном определяется движением электронов.

Легирование полупроводников АIIIВV производится элементами II и VI групп, выполняющих роль акцепторов и доноров. Легирование протекает легко, так как примеси замещения располагаются в узлах решётки, ранее занимаемых элементами III и V групп.

Технология получения монокристаллов отличается от технологии получения элементарных полупроводников наличием операции синтеза. Рост монокристаллов производится в замкнутых объёмах либо под инертным флюсом, препятствующем уходу летучего компонента.

Многообразие свойств. Соединений данной группы обуславливает широкое применение. Особый интерес к этой группе проявился при развитии оптоэлектроники. Инжекционные лазеры и светодиоды на их основе отличаются высокой эффективностью преобразования электрической энергии в световое излучение. Эти устройства очень хорошо совместимы с существующей полупроводниковой техникой.

Соединения АIIВVI

Наибольший интерес представляют сульфиды, селениды и теллуриды цинка, кадмия и ртути С

Халькогениды (элементы IVгруппы - халькогены)

Кристаллизуются эти соединения в алмозоподобную кубическую решетку типа вюрцита.

Химическая связь – смешанная, ковалентно-ионного типа.

С ростом атомной массы внутри группы уменьшается ширина запрещённой зоны, увеличивается доля ионной связи, что приводит к уменьшению подвижности носителей заряда.

Поведение примеси в основном подчиняется тем же закономерностям, что и в соединениях типа АIIIВV, но здесь есть акцепторы и доноры для каждого элемента соединения:

для АII – донорами являются элементы III группы (Al, Ga, In);

акцепторами – I группы (Cu, Ag, Au);

для ВVI – донорами являются элементы VII группы;

акцепторами – V группы/

При высокой температуре все соединения разлагаются по схеме:

2АIIВVI  2АII (г) + В2VI (г).

2АII (г) + В2VI (г).

Важная особенность – в независимости от способа легирования и получения многие из них проявляют проводимость только одного типа.

Например: сульфиды и селениды цинка, кадмия и ртути всегда n-типа;

теллуриды кадмия и ртути могут иметь проводимость обоих типов.

Отсутствие инверсии проводимости сильно ограничивает область применения.

Наиболее широкое применение находят сульфиды кадмия CdS и цинка ZnS.

ZnS – основа для многих люминофоров. Цвет свечения определяется легирующей примесью.

CdS – основа фоторезисторов, пик чувствительности которых приходится на видимой диапазон длин волн.

Технология выращивания кристаллов полупроводников АIIВVIразработана гораздо менее полно. Синтез этих соединений осуществляется в результате реакции обменного разложения, протекающей в водной среде (ZnS осаждается из водного раствора ZnS04 путём пропускания водорода, вторым продуктом реакции является серная кислота Н2S04). Полученное соединение превращается в монокристалл при очень высоких температурах, то есть выращивание монокристалла чаще всего производится перекристаллизацией предварительно синтезированного вещества через паровую фазу в запаянных кварцевых ампулах. Чисто технически этот процесс сложен, дорог. Но в большинстве случаев монокристалл не нужен, вполне достаточно порошка (поликристалла).

Соединения АIVВVI

Наиболее изучены в данной группе халькогениды свинца: PbS, PbSe, PbTe.

Как самые узкозонные полупроводники они уже давно применяются в качестве ИК-детекторов.

Все три соединения кристаллизуются в гранецентрированную кубическую решётку.

Химическая связь отличается большой долей ионной связи, не является чисто ионной.

Ширина запрещённой зоны составляет 0,3…0,4эВ.

Они могут иметь электропроводность как n- так и р-типа. Причём возможно и легирование (доноры – элементы VII группы, акцепторы – III группы).

Электропроводность может определять и изменением стехиометрического состава:

стехиометрическая формула PbS подразумевает содержание 50% Pb и 50% S;

увеличение доли свинца в кристалле приводит к n-типу проводимости,

увеличение доли халькогена в кристалле приводит к р-типу проводимости.

Отличительная особенность – существенное увеличение ширины зоны проводимости с увеличением температуры.

Подвижность носителей заряда очень высока и с понижением температуры может достичь рекордной величины: 100 м2/В·с.

Использование обусловлено двумя факторами:

· Высокая чувствительность к инфра красному излучению;

· Способность к излучению в том же ИК диапазоне, что позволяет создать на их основе эффективные светодиоды и инжекционные лазеры.

Соединения АIVВIV

Полупроводниковые свойства присущи только одному соединению данной группы – карбиду кремния SiC.

В природе встречается крайне редко и в малых количествах.

Химическая связь – практически чисто ковалентная. Доля ионной связи 10…12% обусловлена различием в значениях электроотрицательности атомов углерода и кремния. Эта химическая связь очень сильна, поэтому данное соединение отличается высокой химической и температурной стабильностью, большой твёрдостью (является одним из самых твёрдых материалов).

Технический карбид кремния изготавливают в электрических печах при восстановлении оксида кремния в присутствии углерода:

SiO2+3C  SiC+2CO(г).

SiC+2CO(г).

Кристаллы карбида кремния полупроводниковой чистоты получают при температурах выше 2600°С методов возгонки. Полученные кристаллы имеют пластинчатую форму, толщина редко превышает 1см. Концентрация остаточной примеси – 1022 атом/м3.

Гексагональная модификация состоит из множества политипов, отличающихся порядком расположения атомов в кристаллах и, как следствие, имеющих разные электрофизические свойства.

У разных политипов:

· ширина запрещённой зоны составляет 2,39…3,33эВ.

· подвижность электронов  =0,033…0,1 м2/В·с;

=0,033…0,1 м2/В·с;

Подвижность дырок неизменна:  =0,06 м2/В·с.

=0,06 м2/В·с.

Техническое управление процессом получения определённого политипа – сложная и многофакторная задача (зависит от температуры, скорости процесса, состава среды, примесей). Предпочитают синтезировать, а потом классифицировать.

Карбид кремния устойчив к окислению при температурах менее 1400°С. При комнатной температуре не взаимодействует ни с какими кислотами. При нагревании растворяется в расплавах щелочей и реагирует с ортофосфорной кислотой.

Электропроводность в нормальных условиях примесная. Тип электропроводности и цвет кристаллов зависит от примеси или определяется отклонением от стехиометрического состава:

чистый карбид кремния прозрачен, бесцветен.

примеси N, P, As, Sb, Vi, Fe придают кристаллам зелёный цвет, n-тип проводимости;

примеси элементов II, III групп (B, Al, Ga, In) – голубой, фиолетовый, р-тип проводимости.

при увеличении доли кремния – электронная проводимость, углерода – дырочная.

Особенность – люминесценция в видимой части спектра. Подбирая политип, можно получить излучение любого цвета: от красного до фиолетового.

[светодиоды на основе арсенида галлия имеют красный цвет и служат около пяти лет, на основе же карбида кремния – вечны.

Светодиоды фиолетового света изготавливаются только из карбида кремния].

Дата добавления: 2015-06-17; просмотров: 1636;