ОСНОВНЫЕ МЕХАНИЗМЫ

Содержание работы:

1. Назначение двигателя, классификация и составные части двигателей.

2. Рабочий цикл четырехтактного дизельного и карбюраторного двигателей.

3. Назначение и устройство кривошипно-шатунного механизма (КШМ).

4. Назначение и устройство газораспределительного механизма (ГРМ).

Двигатель — неотъемлемая часть тягово-транспортного средства.

Н а з н а ч е н и е двигателя заключается в преобразовании химической энергии топлива в механическую работу. На современных сельскохозяйственных тракторах и автомобилях устанавливают преимущественно поршневые двигатели внутреннего сгорания, являющиеся тепловыми двигателями, в которых используется работа расширения газообразных продуктов сгорания топлива, сжигаемого в камерах сгорания двигателя.

История создания и развития двигателей внутреннего сгорания насчитывает порядка 130 лет, за это время создано множество конструкций, и реализованы различные принципы действия. Ниже приведена классификация поршневых двигателей внутреннего сгорания.

| Классификационный признак | Разновидность двигателя |

| Назначение | Стационарные (для привода электрогенераторов, насосов); транспортные (автомобильные, тракторные, комбайновые, авиационные) и другие |

| Принцип осуществления рабочего процесса | С внешним смесеобразованием (карбюраторные и газосмесительные), с внутренним смесеобразованием (дизели) |

| Способ осуществления рабочего процесса | 4-х тактные, 2-х тактные |

| Вид применяемого топлива | Газовые, жидкостные (бензиновые, дизельные), газожидкостные |

| Число цилиндров | Одноцилиндровые, многоцилиндровые |

| Расположение цилиндров | Рядные, V-образные, оппозитные |

| Тип охлаждения | Жидкостное и воздушное |

| Способ воспламенения горючей смеси | Принудительное воспламенение от электрической искры (двигатели с внешним смесеобразованием); воспламенением топлива от сжатия (двигатели с внутренним смесеобразованием) |

Все механизмы и системы двигателей выполняют определенные функции, в том числе:

Кривошипно-шатунный механизм преобразует прямолинейное движение поршней во вращательное движение коленчатого вала.

Механизм газораспределения служит для управления работой клапанов, впускающих воздух (горючую смесь) в цилиндры и выпускающих из цилиндров отработанные газы.

Система питания служит для подачи топлива и воздуха в цилиндры двигателя.

Система охлаждения обеспечивает требуемый тепловой режим

Смазочная система обеспечивает непрерывную подачу смазочного материала к трущимся деталям и отвод избыточной теплоты от них.

Система пуска предназначена для вращения коленчатого вала двигателя при его пуске.

Особенностью рабочего цикла четырехтактного дизельного двигателя является то, что в цилиндры дизеля воздух и топливо вводят раздельно.

Такт впуска. Поршень движется от ВМТ к НМТ, впускной клапан 4 (рис. 6) открыт. Давление в цилиндре меньше атмосферного. Под действием перепада давления в цилиндр поступает воздух. Давление в конце такта 0,08…0,09 МПа, температура воздуха 50…70°С.

а, б - рабочий цикл соответственно карбюраторного и дизельного двигателей

I – такт впуска; II – такт сжатия; III – рабочий такт; IV – такт выпуска

1 – карбюратор; 2 – воздухоочиститель; 3 – впускной трубопровод; 4 – впускной клапан; 5 – искровая свеча зажигания; 6 – выпускной трубопровод; 7 – выпускной клапан; 8 – поршень; 9 – форсунка; 10 – топливный насос

Рисунок 6 – Рабочий цикл четырехтактного дизеля

Такт сжатия. Оба клапана закрыты. Поршень движется от НМТ к ВМТ, сжимая воздух. Вследствие большой степени сжатия (порядка 14…20) давление воздуха в конце такта достигает 3,5…4 МПа, а температура 480…680°С. При положении кривошипа 5…15° до ВМТ в цилиндр через форсунку впрыскивается точно отмеренная порция жидкого топлива, подаваемого насосом высокого давления. Форсунка обеспечивает тонкое распыление топлива в сжатом воздухе. Топливо, впрыснутое в цилиндр, смешивается с нагретым воздухом и остаточными газами, образуя рабочую смесь. Так как температура в цилиндре значительно превышает температуру самовоспламенения топлива (180…250°С), то происходит самовоспламенение топлива и большая его часть сгорает. Температура газов в конце сгорания достигает 1630…2100°С, а давление – 5,5…9 МПа (и более).

Такт расширения (рабочий ход).Оба клапана закрыты. Поршень под давлением расширяющихся газов (сила их воздействия на поршень достигает 50…10 кН) движется от ВМТ к НМТ и через шатун вращает коленчатый вал, совершая полезную работу. В начале такта догорает полностью все топливо. К концу рабочего хода давление газов уменьшается до 0,2…0,3 МПа, температура – до 630…930°С.

Такт выпуска. Когда поршень подходит к НМТ, выпускной клапан открывается. Часть газов под действием перепада давления выходит в атмосферу. Затем поршень движется от НМТ к ВМТ и через открытый клапан выталкивает отработавшие газы из цилиндра в атмосферу. К концу такта давление газов составляет 0,11…0,12 МПа, температура – 380…630°С. Далее рабочий цикл повторяется.

Рабочий цикл четырехтактного карбюраторного двигателя в целом аналогичен дизельному и разница заключается в следующем:

· в такте впуска надпоршневое пространство заполняется горючей смесью, подготавливаемой карбюратором;

· в конце такта сжатия воспламенение рабочей смеси происходит от электрической искры, создаваемой свечой зажигания.

Кривошипно-шатунный механизм п р е д н а з н а ч е н для преобразования прямолинейного поступательного движения поршня в такте расширения во вращательное движение коленчатого вала, а в остальных тактах – вращательное движение коленчатого вала в прямолинейное возвратно-поступательное движение поршня.

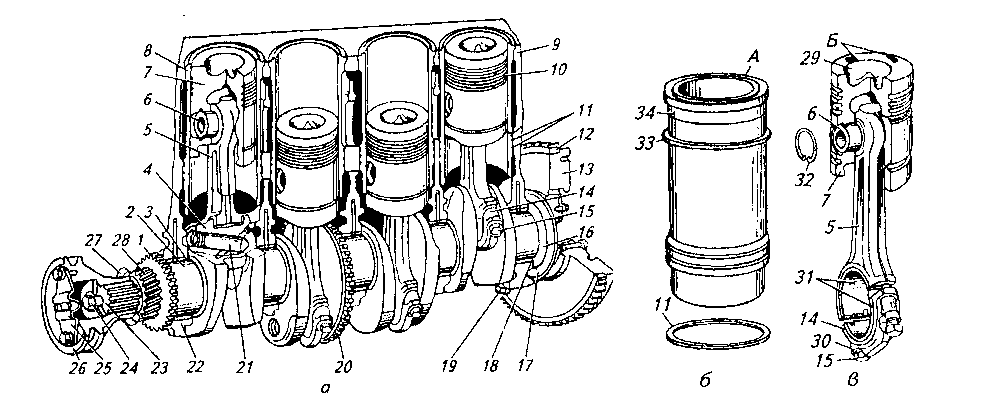

Кривошипно-шатунный механизм в сборе представлен на рис 7.

Цилиндр вместе с поршнем и головкой ограничивает объем, который называется камерой сгорания. Цилиндры изготовляют в виде отдельной отливки, укрепляемой на картере, или в виде сменной гильзы 8, вставляемой в вертикальные гнезда блок-картера. Материалом для цилиндров служит легированный чугун с обработанной внутренней поверхностью, называемой зеркалом цилиндров.

а – в сборе; б – гильза; в – поршень с шатуном в сборе

1, 20, 28 – шестерни; 2 – коренная шейка; 3, 18 – вкладыши коренного подшипника;

4 – шатунная шейка; 5 – шатун; 6 – поршневой палец; 7 – поршень;

8 – гильза цилиндра; 9 – блок; 10 – поршневые кольца; 11 – резиновые кольца;

12 – венец маховика; 13 – маховик; 14 – нижняя крышка шатуна; 15 – шатунный болт; 16 – маслосгонная резьба; 17 – буртик; 19 – болт крышки коренного подшипника;

21 – полость; 22 – крышка коренного подшипника; 23 – носок коленчатого вала;

24 – болт крепления шкива; 25 – пластина; 26 – шкив; 27 – шайба;

29 – камера сгорания; 30 – стопорная шайба; 31 – вкладыши; 32 – стопорное

кольцо; 33 – медное кольцо; 34 – установочный поясок;

А и Б – метки

Рисунок 7 – Кривошипно-шатунный механизм

В поршне 7 из алюминиевого сплава различают днище, головку (уплотняющую часть), юбку (направляющую часть) и бобышки (внутренние приливы). В зависимости от принятого на двигателе способа смесеобразования, расположения клапанов и форсункок (или свечей зажигания) днище поршня бывает плоским, фасонным с выемкой или выпуклым (у пусковых двигателей).

Все детали КШМ условно делят на две группы: шатунно-поршневую группу и группу коленчатого вала. В состав первой группы входят следующие основные детали:

На внешней поверхности поршня проточены канавки для установки компрессионных (уплотняющих) и маслосъемных колец. По окружности канавок под маслосъемные кольца просверлены сквозные отверстия для отвода излишек масла в картер двигателя.

На внутренней поверхности поршня имеется два прилива — бобышки, в отверстия которых устанавливают поршневой палец 6 и стопорные кольца 32. Палец 6 соединяет поршень 7 с шатуном 5.

Шатун5 изготовляют из высококачественной стали двутаврового сечения в виде стержня с двумя головками: верхняя головка неразъемная, а нижняя - разъемная. Съемную часть называют крышкой 14. Ее крепят шатунными болтами 15.

Для обеспечения уравновешенности двигателя комплект поршней с шатунами в сборе подбирают с минимальной разностью по массе. Разность масс поршней с шатунами в пределах комплекта не должна превышать нормируемого значения. Например, у дизеля Д-240 не более 15 г, СМД-60 не более 17 г, А-41 не более 30 г.

В состав второй группы входят:

Коленчатый вал через шатуны воспринимает усилия от поршней и преобразует их во вращающий момент, который передается через трансмиссию на ведущие движители (колеса или гусеницы), а также используется для привода различных механизмов и устройств двигателя (распределительного вала механизма газораспределения, масляного, топливного и водяного насосов, генератора, вентилятора и др.). Коленчатый вал штампуют из высококачественной стали или отливают из высокопрочного чугуна. Вал состоит из коренных 2 и шатунных шеек 4, щек, носка 23 и хвостовика. К щекам могут быть прикреплены или отлиты вместе с валом противовесы.

Маховик 13 – это массивный чугунный диск, который во время работы ДВС накапливает кинетическую энергию, необходимую для вращения коленчатого вала в течение трех подготовительных тактов.

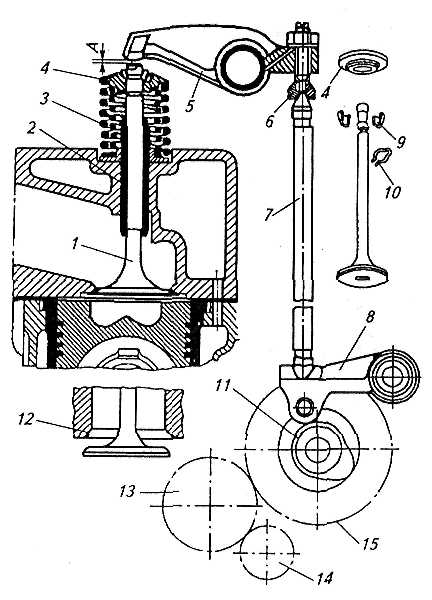

Газораспределительный механизм с л у ж и т для своевременного наполнения цилиндров свежим зарядом (воздухом или горючей смесью) и выпуска из цилиндров отработавших газов.

В четырехтактных ДВС применяют газораспределительные механизмы с подвесными клапанами, размещенными в головке цилиндров – верхнее расположение клапанов и нижним (боковым) расположением клапанов.

Газораспределительный механизм с о с т о и т из следующих деталей (рис. 8):

· впускных и выпускных клапанов 1 с пружинами 3;

· передаточного механизма (толкатель 8, штанга 7, коромысло 5);

· привода (распределительный кулачковый вал 11, зубчатая 13, 14, 15 или цепная передача).

П р и н ц и п р а б о т ы ГРМ: вращение от шестерни 14 коленчатого вала через промежуточную шестерню 13 передается на шестерню распределительного вала 15 с частотой, вдвое меньшей частоты вращения коленчатого вала. Каждый кулачок распределительного вала, набегая на толкатель 8, поднимает его вместе со штангой 7. Штанга поднимает короткое плечо коромысла, а другой его конец (длинное плечо) опускается и давит на клапан 1, преодолевает сопротивление пружины 3 и открывает его. При сбегании кулачка с толкателя штанга и толкатель опускаются, а клапан под действием пружины 3, садясь в седло 12, плотно закрывает отверстие впускного или выпускного клапана

Периоды от момента открытия клапанов до момента их закрытия, выраженные в градусах поворота коленчатого вала, называют фазами газораспределения.

| 1— клапан; 2 — втулка; 3— пружина; 4 — тарелка; 5— коромысло; 6— регулировочный винт; 7 — штанга; 8 — толкатель роликовый; 9 — сухарики; 10 — шплинт; 11 — кулачок распределительного вала; 12 — посадочное седло клапана; 13, 14, 15 — шестерни Рисунок 8 – Газораспределительный механизм четырехтактного двигателя |

Число кулачков на распределительном валу соответствует числу клапанов, то есть каждый кулачок воздействует на один клапан.

Контрольные вопросы

1. Для каких целей предназначен двигатель внутреннего сгорания?

2. По каким признакам классифицируют поршневые ДВС?

3. Описать общее устройство дизельного автотракторного двигателя и принцип его работы.

4. Перечислить основные отличительные признаки карбюраторного и дизельного двигателей.

5. Что понимают под порядком работы многоцилиндрового ДВС?

6. Из скольких частей состоит остов двигателя? Назвать их.

7. Для каких целей служит кривошипно-шатунный механизм?

8. Перечислить основные детали КШМ и их назначение.

9. Для каких целей служит газораспределительный механизм?

10. Перечислить детали входящие в состав ГРМ и пояснить принцип его работы.

Дата добавления: 2015-06-17; просмотров: 1057;