ВНУТРЕННЕГО СГОРАНИЯ. 1. Назначение, устройство и принцип работы системы питания дизельного и карбюраторного двигателей.

Содержание работы:

1. Назначение, устройство и принцип работы системы питания дизельного и карбюраторного двигателей.

2. Назначение, устройство и принцип подготовки горючей смеси простейшим карбюратором.

3. Назначение, устройство и принцип работы смазочной системы.

4. Назначение, устройство и принцип работы системы охлаждения ДВС.

Система питания дизеля п р е д н а з н а ч е н а для подачи в цилиндры очищенного воздуха и распыленного топлива.

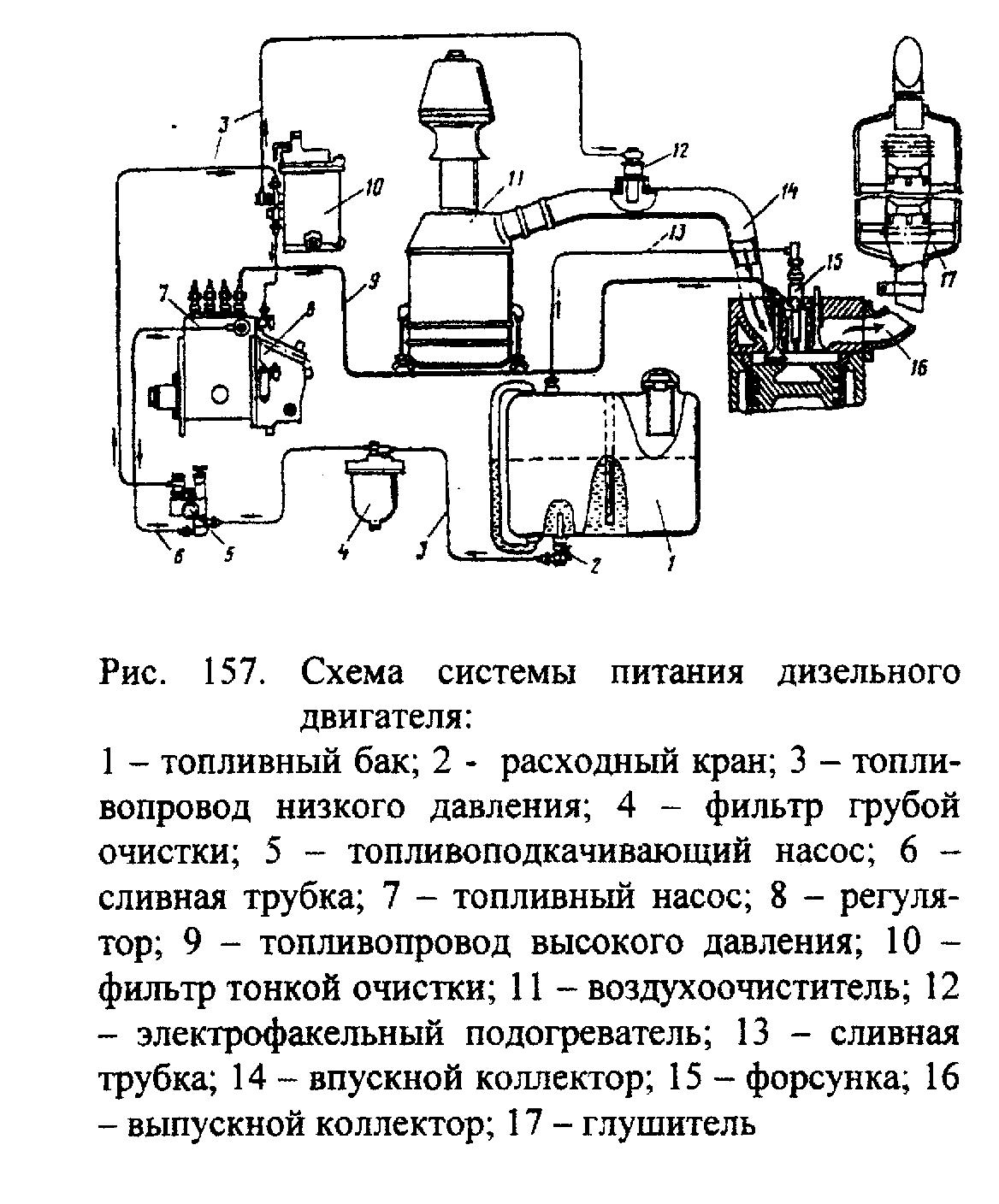

1 – топливный бак; 2 – расходный кран; 3 – топливопровод низкого давления;

4 – фильтр грубой очистки 5 – топливоподкачивающий насос; 6 – сливная трубка;

7 – топливный насос высокого давления; 8 – регулятор; 9 – топливопровод высокого

давления; 10 – фильтр тонкой очистки; 11 – воздухоочиститель; 12 – электрофакельный подогреватель; 13 – сливная трубка; 14 – впускной коллектор; 15 – форсунка;

16 – выпускной коллектор; 17 – глушитель

Рисунок 9 – Схема системы питания дизельного двигателя

В с о с т а в системы питания тракторного дизеля (рис. 9) входят:

· топливный насос высокого давления (ТНВД) 7 и топливоподкачивающий насос низкого давления (ТННД) 5;

· топливные фильтры грубой 4 и тонкой 10 очистки;

· воздухоочиститель 11;

· форсунка 15;

· топливный бак 1;

· топливопроводы 3, 9;

· впускной коллектор 14;

· выпускной коллектор 16.

Вдизельном ДВС в такте впуска воздух из атмосферы под действием разрежения, создаваемого поршнем двигателя, засасывается в воздухоочиститель 11, где очищается от механических примесей и далее по впускному коллектору 14 и через открытый впускной клапан заполняет надпоршневое пространство. Одновременно топливо из бака 1 самотеком поступает на очистку в фильтр грубой очистки 4, где от него отделяются крупные примеси. Предварительно очищенное топливо затем с помощью насоса низкого давления 5 поступает на вторую ступень очистки – фильтр тонкой очистки 10. Затем очищенное топливо с помощью насоса высокого давления 7 по топливопроводу высокого давления 9 подают к одной из форсунок 15 (в соответствии с порядком работы ДВС).

Мощность дизеля в зависимости от нагрузки путем увеличения или уменьшения количества топлива, подаваемого в цилиндры, автоматически изменяет механический всережимный регулятор 8.

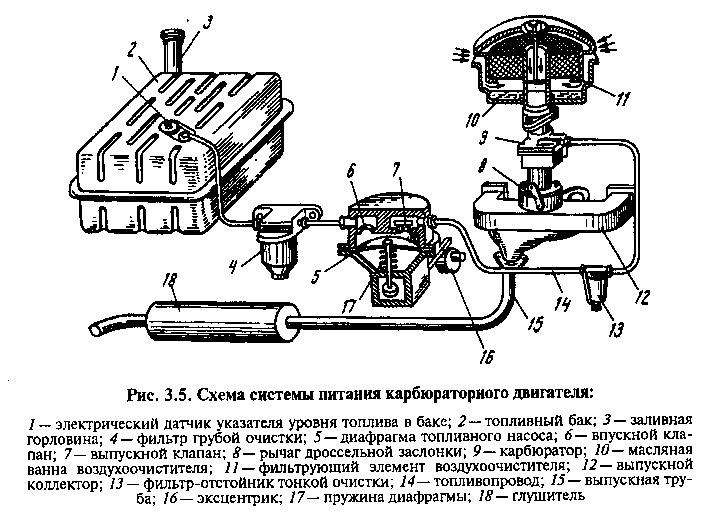

1 – электрический датчик указателя уровня топлива в баке; 2 – топливный бак;

3 – заливная горловина; 4 – фильтр грубой очистки; 5 – диафрагма топливного насоса;

6 – впускной клапан; 7 – выпускной клапан; 8 – рычаг дроссельной заглушки;

9 – карбюратор; 10 – масляная ванна воздухоочистителя; 11 – фильтрующий элемент воздухоочистителя; 12 – выпускной коллектор; 13 – фильтр-отстойник грубой очистки; 14 – топливопровод; 15 – выпускная труба; 16 – эксцентрик; 17 – пружина диафрагмы; 18 – глушитель

Рисунок 10 – Схема системы питания карбюраторного двигателя

Система питания карбюраторного двигателя п р е д н а з н а ч е н а для приготовления горючей смеси из топлива и воздуха в пропорции, соответствующей режиму работы, и в количестве, зависящем от нагрузки двигателя.

В состав системы питания карбюраторного двигателя (рис. 10) входят: топливный бак 2, топливный насос 5, карбюратор 9, являющийся основным узлом системы, воздухоочиститель 11.

Р а б о ч и й п р о ц е с с: в такте впуска карбюраторного ДВС атмосферный воздух, пройдя очистку в воздухоочистителе 11, поступает в смесительную камеру карбюратора 9. Одновременно топливо из бака 2 через фильтр-отстойник 13 всасывается насосом 5, а оттуда нагнетается в карбюратор 9, где перемешивается с воздухом, образуя горючую топливовоздушную смесь.

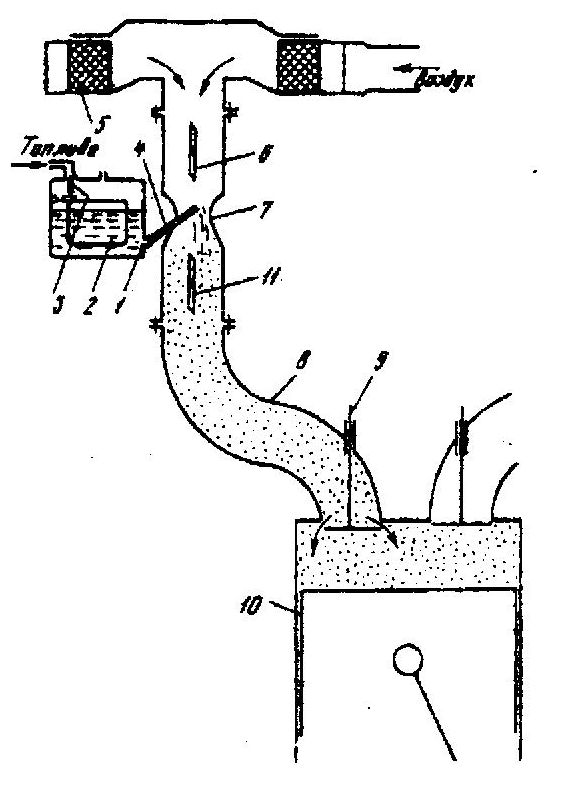

Карбюратор п р е д н а з н а ч е н для приготовления (карбюрации) горючей смеси вне цилиндра двигателя. Схема простейшего карбюратора представлена на рис 11.

| 1 – главный жиклер; 2 – поплавок; 3 – игольчатый клапан; 4 – распылитель; 5 – воздухоочиститель; 6 – воздушная заслонка; 7 – диффузор; 8 – впускной трубопровод; 9 – впускной клапан; 10 – поршень; 11 – дроссельная заслонка Рисунок 11 – Схема простейшего карбюратора |

Р а б о ч и й п р о ц е с с простейшего карбюратора заключается в следующем. При такте впуска в цилиндре двигателя создается разрежение, которое передается в смесительную камеру карбюратора, в результате чего в нее засасывается воздух.

Поступающий в карбюратор воздух проходит узкое сечение диффузора 7, вследствие чего увеличивается скорость его движения. По этой причине в узкой части диффузора еще более увеличивается разрежение, благодаря чему топливо распыляется, вытекая из поплавковой камеры через распылитель 4 в смесительную камеру, где перемешивается с воздухом. Количество горючей смеси регулируют дроссельной заслонкой 11.

Состав горючей смеси, приготавливаемой в карбюраторе, можно изменять системой открытия воздушной заслонки 6. Смесь в пропорции 1г бензина к 15г воздуха называют нормальной. При избытке воздуха смесь в пропорции 1:15…17 называют обедненной. При недостатке воздуха смесь 1:13…15 называют обогащенной.

Однако простейший карбюратор не может обеспечить требуемый состав горючей смеси на различных эксплуатационных режимах работы двигателя, так как он готовит нормальную смесь только при постоянной частоте вращения коленчатого вала и открытой дроссельной заслонке. Поэтому на двигатели устанавливают карбюраторы, дополненные специальными устройствами и приспособлениями – дозирующими системами.

Смазочная система двигателя – это совокупность механизмов и устройств, предназначенная для непрерывной подачи чистого и охлажденного масла в необходимом количестве к трущимся поверхностям деталей. Основное н а з н а ч е н и е смазочной системы:

· уменьшение трения;

· снижения износа;

· отвод тепла от деталей.

В большинстве двигателей применяют комбинированную смазочную систему с «мокрым» картером, когда к наиболее нагруженным деталям масло подается под давлением, а к остальным – разбрызгиванием и самотеком.

Под давлением смазывают коренные и шатунные шейки коленчатого вала, детали ГРМ, втулки шестерен распределителя.

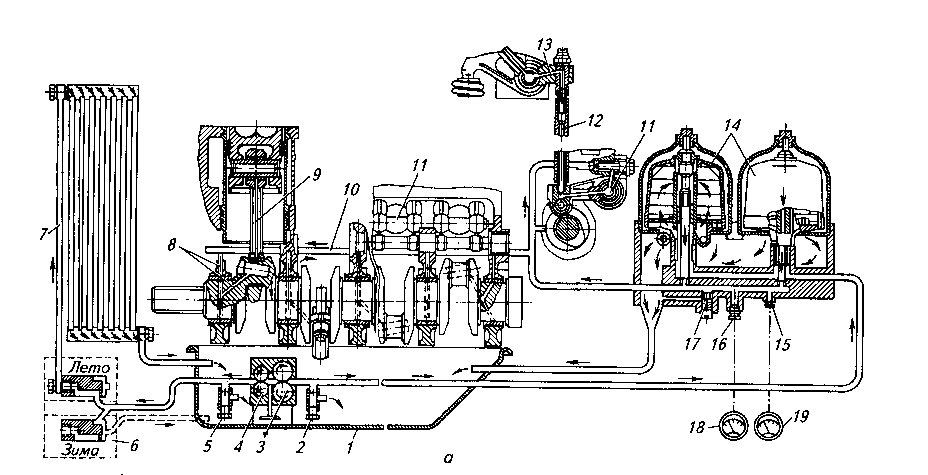

В с о с т а в смазочной системы двигателя входят (рис. 12): поддон картера 1, шестеренный насос 3, масляные фильтры 14, маслоохладитель (масляный радиатор) 7, главная масляная магистраль в блок-картере 10; приборы и датчики, регистрирующие температуру 15 и давление масла 16.

П р и н ц и п р а б о т ы смазочной системы заключается в следующем: моторное масло или рабочая жидкость (РЖ), находящееся в поддоне картера 1, с помощью шестеренного масляного насоса 3 нагнетается в сдвоенный фильтр тонкой очистки – две параллельно включенные полнопоточные центрифуги 14, откуда очищенная РЖ поступает в масляный радиатор 7 для охлаждения. Затем охлажденное масло под давлением поступает в главную магистраль 10, идущую вдоль блок–картера. Из нее смазочная жидкость нагнетается в коренные подшипники коленчатого вала и к опорам распределительного вала. От коренных подшипников РЖ по наклонным каналам в коленчатом валу поступает в полости шатунных шеек, где происходит дополнительная (центробежная) его очистка, и выходя на поверхность шеек смазывает шатунные подшипники. По каналу в одной из шеек распределительного вала масло пульсирующим потоком подается к деталям механизма газораспределения. Стенки цилиндров, поршни, поршневые пальцы, распределительные шестерни смазываются разбрызгиванием. Дело в том, что моторное масло, вытекающее из зазоров между подшипниками и шейками коленчатого вала, разбивается вращающимся коленчатым валом на мелкие капли в виде тумана. Капельки масла, оседая на поверхности цилиндров, поршней и кулачков распределительного вала, смазывают их и стекают в поддон картера.

1 – поддон; 2, 5 - редукционные клапаны; 3, 4 – основная и радиаторная секция

насоса; 6 – переключатель «Зима-Лето»; 7 – радиатор; 8, 9 – каналы; 10 – главная

масляная магистраль; 11 – канал оси толкателя; 12, 13 – каналы соответственно

в штанге и коромысле; 14 – центрифуга; 15, 16 – датчики соответственно

температуры и давления масла; 17 – сливной клапан; 18, 19 – указатели

соответственно температатуры и давления масла

Рисунок 12 – Принципиальная схема смазочной системы двигателя А-41

Работу смазочной системы контролируют по манометру, показывающему давление в главной масляной магистрали, и по сигнализатору аварийного падения давления масла.

Система охлаждения, представляющая совокупность механизмов, устройств и приборов, п р е д н а з н а ч е н а для поддержания нормального температурного режима работающего двигателя.

Перегрев двигателя вызывает сгорание масляной пленки между трущимися деталями, что обуславливает их повышенный износ и возможность заклинивания сопрягающихся деталей.

Излишний отвод теплоты (переохлаждение) приводит к ухудшению процесса смесеобразования, потере мощности и топливной экономичности двигателя.

В зависимости от вида рабочего тела, осуществляющего теплоотвод от головок и цилиндров, системы охлаждения автотракторных двигателей делят на два вида:

· жидкостного охлаждения;

· воздушного охлаждения.

В качестве охлаждающей жидкости используют: воду, антифриз, тосол. В зависимости от способа циркуляции охлаждающей жидкости различают системы охлаждения: термосифонную и принудительную.

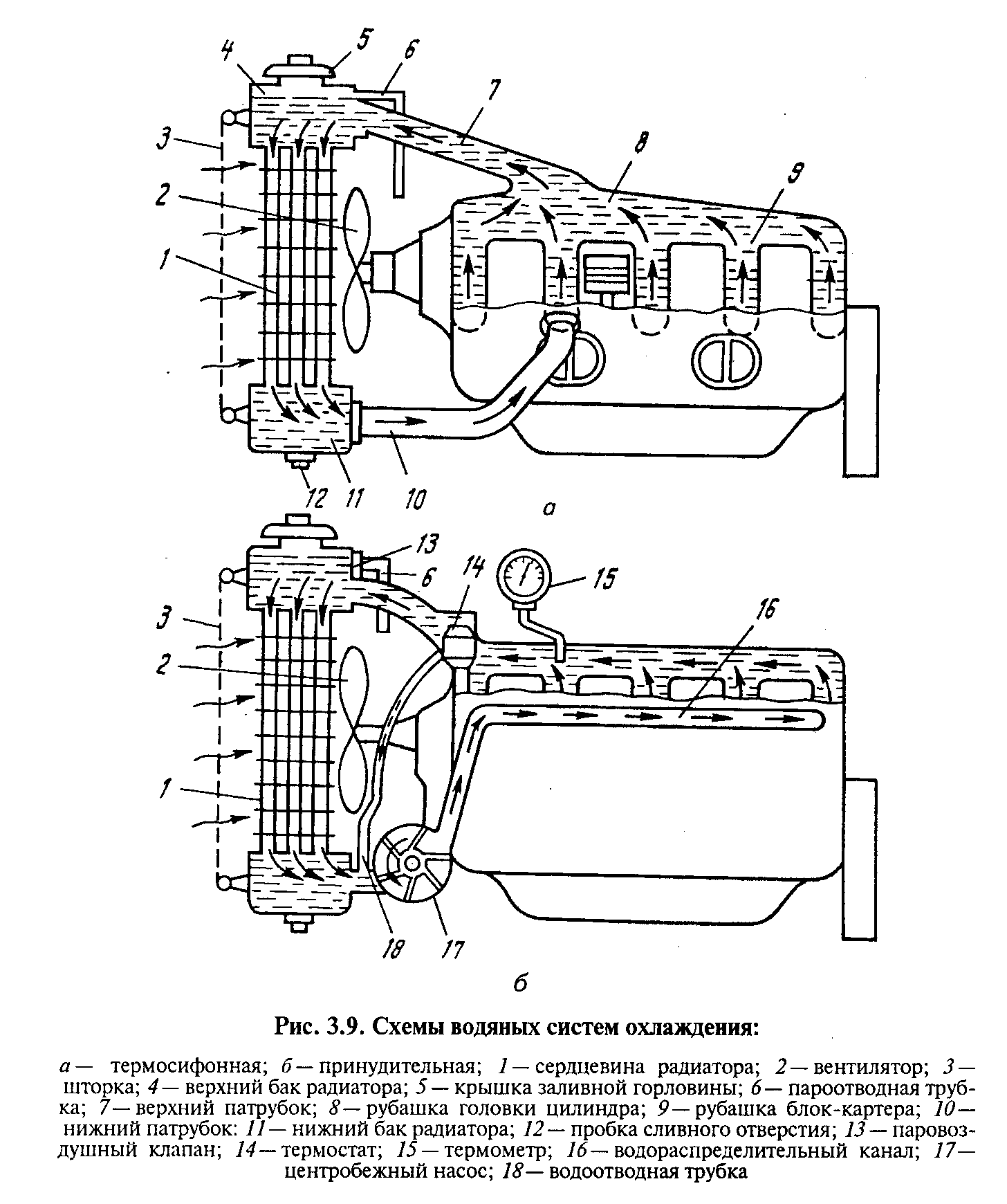

Термосифонная система охлаждения проста по устройству. Циркуляция жидкости происходит в результате разности плотностей нагретых и холодных ее слоев. Недостаток термосифонной системы – сравнительно медленная циркуляция охлаждающей жидкости и вследствие этого недостаточный отвод теплоты от нагретых деталей двигателя. Термосифонной системой охлаждения оборудуют в настоящее время лишь пусковые двигатели (ПД-10У, П-350, П-23) и предпусковые подогреватели (ПЖ-300, ПЖБ-300). Основные же двигатели, как правило, оснащают принудительной жидкостной системой охлаждения.

Принудительная жидкостная закрытая система охлаждения (рис. 13) с о с т о и т из рубашки охлаждения 16, радиатора 1, центробежного насоса 17, вентилятора 2, термостата 14, сливных кранов, указателя температуры 15, патрубков и паровоздушного клапана 13.

1 – радиатор; 2 – вентилятор; 3 – шторка; 6 – пароотводная трубка;

13 – паровоздушный клапан; 14 – термостат; 15 – термометр;

16 – водораспределительный канал с рубашкой

охлаждения; 17 – центробежный насос; 18 – водоотводная трубка

Рисунок 13 – Двигатель с жидкостной системой охлаждения

П р и н ц и п р а б о т ы : при холодном ДВС, когда термостат закрыт, жидкость движется принудительно по малому кругу: рубашка охлаждения – насос – рубашка охлаждения. На прогретом ДВС, когда термостат открыт, жидкость движется принудительно по большому кругу: рубашка охлаждения – радиатор – насос – рубашка охлаждения. Проходя из верхнего бачка радиатора в нижний по его сердцевине, жидкость охлаждается, в том числе и потоком воздуха, создаваемым вентилятором.

Для уменьшения потерь жидкости на испарение заливная горловина радиатора герметично закрыта крышкой, в которой зачастую вмонтированы паровой и воздушный клапаны. При повышенном давлении в системе охлаждении (когда жидкость кипит) открывается паровой клапан, и пары выходят в атмосферу. При охлаждении жидкости, когда объем ее уменьшается и внутри системы образуется разрежение, срабатывает воздушный клапан, который впускает атмосферный воздух в систему.

Термостат (рис. 14) п р е д н а з н а ч е н для автоматического регулирования температуры жидкости в системе охлаждения. Рабочая часть термостата представляет собой гофрированный латунный цилиндр 2 (сильфон), заполненный легкокипящей жидкостью – смесью воды и этилового спирта. Цилиндр соединен стержнями с двумя клапанами, перекрывающими отверстия для прохода охлаждающей жидкости.

|

| 1 – корпус; 2 – сильфон; 3 – клапаны; 4, 5 – выпускные окна; 6 – впускное окно Рисунок 14 – Технологическая схема двухклапанного термостата |

На двигателях также применяют двух – и одноклапанные термостаты с твердым наполнителем – церезином (нефтяным воском с медным порошком).

При температуре жидкости выше 70°С (в новых моделях двигателей выше 80°С) сильфон термостата растягивается вверх и штоки клапанов тоже выдвигаются вверх, закрывая окно 5 и открывая окно 4. Жидкость начинает проходить в радиатор и циркулировать по большому кругу. При температуре ниже 70°С сильфон сжимается, штоки с клапанами вдвигаются, закрывая окно 5 и открывая окно 4. Жидкость циркулирует по малому кругу, минуя радиатор.

Водяной насос центробежного типа в жидкостной системе охлаждения во многих случаях находится в одном корпусе с вентилятором и приводится в действие от коленчатого вала через клиноременную передачу. Под действием лопастей рабочих колес жидкость с большой скоростью выбрасывается в спиральный канал (улитку) и под давлением 0,15…0,25 МПа нагнетается в рубашку охлаждения двигателя.

У двигателей ЯМЗ-240Б, КамАЗ-740 вентилятор приводится во вращение посредством гидромуфты, которая при температуре охлаждающей жидкости ниже 75°С (для новых моделей автомобилей 80°С) автоматически выключает вентилятор, а при температуре выше 90°С (95°С) включает его. У двигателей ВАЗ привод вентилятора осуществляется от электродвигателя.

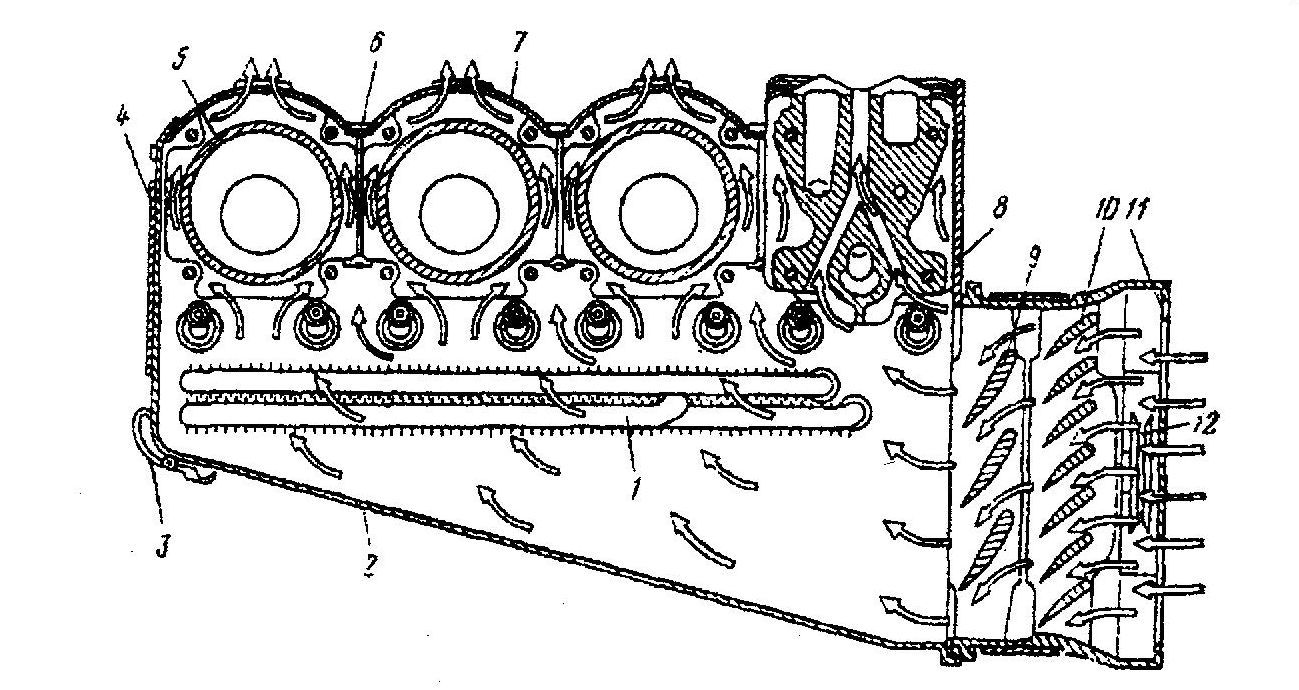

Двигатели с воздушным охлаждением. Систему воздушного охлаждения применяют на двигателях Владимирского (Д-21А, Д-120, Д-130,Д-144) и Челябинского (Д-160, 8ДВТ-330) тракторных заводов. В систему воздушного охлаждения (рис. 15) входят: оребренные цилиндры 5 и их головки, вентилятор 9, 10, съемный кожух 2, задний, средний и передний дефлекторы 4, 7, 8 и контрольно-измерительные приборы.

1– масляный радиатор; 2 – кожух; 3 – защелка; 4, 7, 8 – соответственно задний,

средний и передний дефлекторы; 5 – цилиндр; 6 – шпилька; 9, 10 – соответственно

ротор и направляющий аппарат осевого вентилятора; 11 – сетка

Рисунок 15 – Схема системы воздушного охлаждения двигателя

Воздух, нагнетаемый вентилятором, направляется кожухом в межреберное пространство цилиндров и головок. Дефлекторы распределяют поток воздуха по поверхности цилиндров и головок, что способствует равномерному охлаждению деталей двигателя.

Работу системы воздушного охлаждения контролируют с помощью термометра по температуре масла в картере двигателя и по сигнальной лампе, загорающейся при обрыве ремня вентилятора.

Тепловое состояние двигателя с воздушным охлаждением регулируют, изменяя положение дроссельного диска, установленного на входе вентилятора под защитной сеткой 11, а также включением и отключением масляного радиатора.

Основные достоинства системы воздушного охлаждения – простота и надежность в эксплуатации, более быстрый прогрев двигателя до рабочей температуры, меньшие габаритные и массовые характеристики двигателя.

Контрольные вопросы

1. Для чего служит система питания дизельного и карбюраторного двигателей?

2. Пояснить с помощью блок-схемы принцип работы системы питания дизельного двигателя.

3. Пояснить с помощью блок-схемы принцип работы системы питания карбюраторного двигателя.

4. С помощью какого устройства в карбюраторном двигателе готовят горючую смесь? Как оно устроено и работает?

5. Каков состав нормальной и других видов горючей смеси, приготавливаемой в карбюраторе?

6. Для чего предназначена смазочная система в поршневых ДВС?

7. Назвать основные узлы комбинированной смазочной системы. Какую функцию они выполняют?

8. Указать сопряжения трущихся деталей ДВС, смазываемых под давлением и разбрызгиванием.

9. Какое устройство обеспечивает оптимальный температурный режим с двигателя? Как оно работает?

10. Назвать способы охлаждения поршневых ДВС.

11. Как называется устройство, предназначенное для автоматического регулирования температуры жидкости в системе охлаждения, и как оно устроено?

Дата добавления: 2015-06-17; просмотров: 4197;