ТИТАН И ЕГО СПЛАВЫ

Титан – металл IV группы периодической системы Д. И. Менделеева с атомным номером 22, атомной массой 47,3, относящийся к переходным элементам. Титан обладает небольшим удельным весом порядка 4500 кг/м3 и довольно высокой температурой плавления, ~ 1700 оС. Модуль упругости у титана низкий – 112 ГПа, почти в два раза меньше, чем у железа и никеля. Коэффициент теплопроводности составляет 18,85 Вт/(м·К), почти в 13 раз ниже, чем у алюминия и в 4 раза ниже, чем у железа. Низкий коэффициент линейного термического расширения – 8,15 106 К-1, составляет 50 % от коэффициента расширения аустенитной нержавеющей стали. Титан обладает большим удельным электросопротивлением, которое в зависимости от содержания примесей колеблется в пределах от 0,0042 до 0,008 Ом м. Титан – металл парамагнитный.

Титан – твердый металл, он в 12 раз тверже алюминия, в 4 раза – железа и меди. Титан химически стоек. Во влажном воздухе, в морской воде и азотной кислоте он противостоит коррозии не хуже нержавеющей стали, а в соляной кислоте во много раз лучше ее. Титан по распространенности в земной коре занимает среди конструкционных металлов четвертое место, уступая лишь алюминию, железу и магнию.

Удельная прочность высокопрочных титановых сплавов выше, чем у максимально прочных сталей. Сплавы титана удовлетворительно обрабатываются, прокатываются и штампуются при обычных температурах, хорошо свариваются.

К недостаткам титана относятся высокая стоимость производства, низкий модуль упругости, активное взаимодействие при высоких температурах со всеми атмосферными газами, склонность титана к водородной хрупкости.

Технология плавки титановых сплавов – вакуумно-дуговой переплав.

Титан имеет две полиморфные модификации: низкотемпературную модификацию a–Ti, устойчивую до 882С, (ГП – решетка с периодами а = 0,296 нм, с = 0,472 нм) и высокотемпературную b–Ti, устойчивую выше 882 оС (ОЦК решетка с периодом а = 0,332 нм).

Технический титан маркируют в зависимости от содержания примесей BT1–0 (сумма примесей < 0,55 %), BT1–00 (сумма примесей < 0,398 %). Методом зонной плавки или методом термической диссоциации четырех иодидного титана получают чистейший иодидный титан (сумма примесей < 0,1 %).

На механические свойства титана значительно влияют примеси кислорода, водорода, углерода и азота, которые образуют с титаном твердые растворы внедрения и промежуточные фазы: оксиды, гидриды, карбиды и нитриды, повышая его характеристики прочности при одновременном снижении пластичности. Поэтому содержание этих примесей в титане ограничено сотыми и даже тысячными долями процента. Опасность водородной хрупкости, особенно в напряженных сварных конструкциях ограничивает содержание водорода. В техническом титане оно находится в пределах 0,008 – 0,012 %.

Титан обладает высокой прочностью и удельной прочностью и в условиях глубокого холода, сохраняя при этом достаточную пластичность (табл. 12).

Таблица 12. Свойства титана при разных температурах.

| t, оС | + 20 | – 70 | – 196 |

| sв, МПа | 600 – 700 | 800 – 900 | 1000 – 1200 |

| d, % | 20 – 30 | 10 – 5 | 3 – 10 |

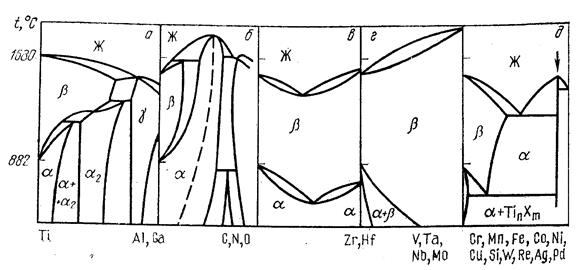

Взаимодействие титана с легирующими элементами. Принято характеризовать элементы, легирующие титан, по их влиянию на температуру полиморфного превращения. Элементы, повышающие эту температуру, и расширяющие область существования a–модификации, относятся к группе a–стабилизаторов. В эту группу входят: Аl, Ga, Се, La, С, О, N (рис. 14 а, б).

Рис. 14. Взаимодействие титана с легирующими элементами.

Элементы, понижающие температуру полиморфного превращения и расширяющие область существования b–модификации, относятся к группе b–стабилизаторов. В эту группу входят: Мо, V, Nb, Та, Zr, Hf, W, Cr, Mn, Fe, Со, Si, Ag и др.

Все b–стабилизирующие элементы можно разделить на три подгруппы:

1 – элементы, образующие непрерывный ряд твердых растворов с a– и b–модификациями титана. К таким элементам относят аналоги титана – Zr и Hf. Они мало снижают температуру b ® a превращения и являются «нейтральными» упрочнителями. При большом содержании этих элементов в сплаве (40 – 50 %) температура полиморфного превращения снижается весьма существенно (до 550 °С) (рис. 14 в).

2 – элементы, изоморфные b–модификации титана, образующие с ней непрерывный ряд твердых растворов и ограниченно растворяющиеся в a–модификации: Та, Nb, V, Мо (рис. 14 г). При их достаточно высокой концентрации b–структура сохраняется до комнатных температур.

3 – элементы, ограниченно растворимые как в b–, так и в a–модификациях титана и при содержании сверх предела растворимости, образующие с титаном интерметаллидные соединения. При охлаждении из b–области распад b–твердого раствора на a–твердый раствор и интерметаллид происходит по эвтектоидной реакции, в связи с чем элементы такого типа получили название эвтектоидно-образующих. К ним относятся: Сr, Мп, Fe, Ni, Co, Si, Сu, W, Re (рис. 14 д).

Классификация титановых сплавов. Сплавы титана делятся на три группы в зависимости от стабильности структуры при нормальной температуре: a–сплавы, (a + b)–сплавы (двухфазные сплавы) и b–сплавы.

Основные легирующие элементы:

Аl – повышает удельную прочность сплава, жаропрочность, модуль упругости, уменьшает склонность к водородной хрупкости. Содержание алюминия в титановых сплавах ограничено до 7,0 % из-за уменьшения технологической пластичности.

Sn и Zr – нейтральные упрочнители, повышающие термическую стабильность, увеличивающие предел ползучести, прочность при низких и средних температурах, понижающие склонность к хладноломкости и улучшающие свариваемость.

W и Мо – введение их наряду с алюминием создает возможность создания жаропрочных титановых сплавов с высокими рабочими характеристиками.

Nb – повышает стабильность поверхности, увеличивая жаростойкость при высоких температурах.

Si – повышает сопротивление ползучести, ограничивая подвижность дислокаций, и увеличивает прочность при всех температурах.

С, Si, О, N, Н и Fe считаются вредными примесями в титановых сплавах.

В последнее время все большее распространение получили сплавы на основе a-титана, содержащие небольшое количество b–фазы и сохраняющие все основные характеристики чистых a–сплавов. Небольшое количество b–фазы улучшает механические и технологические свойства сплавов, которые целесообразно отнести к псевдо a–сплавам.

Кроме того, появились сплавы на основе b–титана, эффективно упрочняемые закалкой и старением, благодаря небольшому содержанию в них a–фазы, играющей роль упрочнителя. Их принято называть псевдо b–сплавами.

Наконец, a–сплавы можно подразделить на чистые a–сплавы и a–сплавы с интерметаллидной фазой (Ti3AI), сплавы (a + a2).

Сплавы с чисто a–структурой, имеющие структуру однофазного твердого раствора, не упрочняются термической обработкой. Повышение их прочности достигается легированием твердого раствора «нейтральными» упрочнителями или холодной пластической деформацией. Прочность a-сплавов относительно невысока. Сплавы хорошо свариваются и имеют высокую термическую стабильность.

В двухфазных сплавах (a + b) применяют упрочняющую обработку, состоящую из закалки и старения. Структура сплавов фиксируется закалкой. При последующем старении прочность их дополнительно повышается за счет частичного распада b–фазы и выделения b–стабилизаторов из a–фазы. Эти сплавы свариваются гораздо хуже, чем a–сплавы и требуют дополнительной термической обработки после сварки.

К однофазным b–титановым сплавам относятся сплавы с повышенным содержанием b–стабилизаторов, в количестве равном или большем критической концентрации. Мартенситное превращение в b–сплавах отсутствует, а роль скорости охлаждения сводится к подавлению процессов диффузионного распада b–фазы. Они сохраняют после закалки достаточно высокую пластичность и упрочняются при последующем старении вследствие частичного распада b–твердого раствора. Эти сплавы удовлетворительно свариваются аргонно-дуговой сваркой.

Промышленные титановые сплавы. В настоящее время серийно применяют довольно большое число титановых сплавов. Титановые сплавы по технологии производства подразделяют на деформируемые, литейные и порошковые. По характеристикам основных механических свойств – на сплавы обычной прочности, высокой прочности, жаропрочные, высокопластичные и высококоррозионностойкие. По способности упрочняться с помощью термической обработки – на упрочняемые и не упрочняемые термической обработкой. По структуре в отожженном состоянии – на a–сплавы, b–сплавы, псевдо a–, псевдо b– и (a + b)–титановые сплавы.

Виды выпускаемых промышленностью полуфабрикатов титановых сплавов – это прутки, поковки, штамповки, профили, плиты, трубы, листы, проволока, литье.

Из известных отечественных сплавов титана к числу a-сплавов относят ВТ5 (4,3 – 6,2 % Аl); к псевдо a–сплавам – ОТ4 (0,5 – 5 % Аl; 0,8 – 2,0 % Мn); к (a + b)–сплавы ВТ9 (5,8 – 7,0 % Аl; 0,8 – 2,5 % Zr; 2,8 – 3,8 % Мо; 0,2 – 0,35 % Mn); ВТ14 (3,5 – 6,3 % Аl; 0,9 – 1,9 % V; 2,5 – 3,8 % Мо); к псевдо b–сплавам – сплав ВТ15 (2,3 – 3,5 % Аl; 6,5 – 7,5 % Mо; 0,5 – 1, 5% Cr).

В качестве примера свойств a– и псевдо a–сплавов ниже приводятся данные для сплава ВТ5 в отожженном состоянии: (sв = 750 – 950 МПа; s0,2 = 700 – 800 МПа, d = 10 – 14 %; y = 25 – 40 %; HB = 2290 – 3210 Мпа).

Свойства сплава ВТ9 с a + b структурой в отожженном состоянии: sв = 1050 – 1250 МПа, d = 12 %, y = 28 – 30 %; после закалки и старения прочность существенно выше: sв = 1200 МПа, d = 6 % и y = 20 %.

Для повышения жаростойкости титановые сплавы подвергают силицированию и другим видам диффузионной металлизации.

Титановые сплавы находят широкое применение в авиации, ракетной технике, судостроении, химической и других отраслях машиностроения. Их используют для обшивки сверхзвуковых самолетов, изготовления деталей реактивных авиационных двигателей (дисков и лопаток компрессора, деталей воздухозаборника), корпусов ракетных двигателей второй и третьей ступени, баллонов для сжатых и сжиженных газов, обшивки морских судов, подводных лодок, для криогенной техники.

Дата добавления: 2015-06-17; просмотров: 3918;