ЖАРОПРОЧНЫЕ СТАЛИ И СПЛАВЫ

Жаропрочность – способность материала длительное время сопротивляться деформированию и разрушению при повышенных температурах. Жаропрочность важна при выборе материала, когда рабочие температуры изделий выше 0,3 Тпл. Жаропрочными называют стали и сплавы, способные работать под напряжением при высоких температурах в течение определенного времени и обладающие при этом достаточной жаростойкостью.

Жаропрочные стали и сплавы применяют для изготовления многих деталей котлов, газовых турбин, реактивных двигателей, ракет и т. д., работающих при высоких температурах.

При высоких температурах ускоряются диффузионные процессы, изменяются исходная микроструктура и механические свойства материалов. С повышением температуры значительно возрастает число вакансий, увеличивается подвижность точечных дефектов. Длительное время воздействия температуры приводит к существенным изменениям: снижаются пределы текучести и прочности, модуль упругости, временное сопротивление, и особенно склонность к упрочнению в процессе пластической деформации, ослабевают межатомные связи у металлов.

Если при высокой постоянной температуре нагрузить металл постоянно действующим напряжением даже ниже предела текучести и оставить его под нагрузкой длительное время, то металл со временем будет деформироваться с определенной скоростью. Это явление получило название ползучести. Развитие ползучести может в конечном счете привести к разрушению металла.

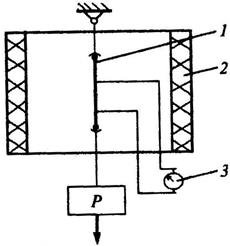

Показатели ползучести определяют на специальных установках, которые позволяют при заданных температурах и напряжениях измерять деформацию ползучести d (рис. 15).

Рис. 15. Схема установки для испытания образцов на ползучесть: 1 – образец; 2 – печь для нагрева; 3 – индикатор.

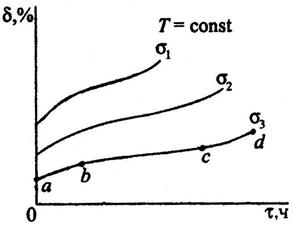

Согласно ГОСТ 3248 – 81, на ползучесть испытывают растяжением серию образцов при заданной температуре и нескольких уровнях напряжений. Длительность испытаний составляет 50 – 100 000 ч. В процессе испытаний строят диаграммы ползучести в координатах деформация – время (рис. 16).

Рис. 16. Кривые ползучести (s1 > s2 > s3).

На диаграмме ползучести рассматривают следующие четыре основных участка: Oa – участок в основном упругой деформации; ab – участок неустановившейся ползучести; bc – участок установившейся ползучести; cd – участок ускоренной ползучести, заканчивающийся разрушением в точке d.

Предел ползучести обозначают числовыми индексами, например, s7000,2/100 – предел ползучести при допуске на деформацию 0,2 % за 100 ч испытания при 700 оС.

Чаще жаропрочность характеризуется условным пределом ползучести и длительной прочности.

Условный предел ползучести – это напряжение, которое вызывает за установленное время испытания при данной температуре заданное удлинение образца.

Длительной прочностью называют способность материала сопротивляться разрушению в условиях длительного статического нагружения. При испытаниях на длительную прочность образец проходит все стадии ползучести вплоть до разрушения. Испытания на длительную прочность отличаются от испытаний на ползучесть только тем, что образец доводится до разрушения, а регистрация деформации в этом случае не обязательна.

В результате испытаний на длительную прочность определяют предел длительной прочности. Предел длительной прочности – это наибольшее напряжение, вызывающее разрушение металла за определенное время при постоянной температуре (ГОСТ 10145 – 81).Предел длительной прочности обозначают s с двумя числовыми индексами, например: s7001000 - предел длительной прочности за 1000 ч при 700 оС.

Таким образом, предел ползучести характеризует сопротивление материала пластическому деформированию, а предел длительной прочности – сопротивление разрушению.

Рабочие температуры жаропрочных сплавов составляют примерно 0,45 – 0,8 Tпл. Требуемые сроки службы изменяются от 1 – 2 часов (ракеты) до сотен (авиационные газовые турбины) и многих тысяч часов (стационарные газовые и паровые турбины).

Деформация и разрушение при высоких температурах часто происходят по границам зерен. Это объясняется тем, что по границам зерен, содержащих большое количество дефектов (вакансий, дислокаций и др.) при повышенных температурах легко происходят элементарные акты скольжения при наличии напряжений, т.е. при высоких температурах границы зерен помогают ускоренному разупрочнению поликристаллических металлов. Более крупное зерно способствует повышению жаропрочности, хотя пластичность при этом снижается.

Повышение жаропрочности достигается: легированием твердого раствора, приводящим к увеличению энергии связи между атомами, в результате чего процессы диффузии и самодиффузии задерживаются, а температура рекристаллизации возрастает; созданием у сплава специальной структуры, состоящей из вкрапленных в основной твердый раствор и по границам зерен дисперсных карбидных и особенно интерметаллидных фаз, когерентно связанных с матрицей длительное время. Такая структура получается в результате закалки с высоких температур и последующего старения. Наличие равномерно распределенных дисперсных избыточных фаз затрудняет пластическую деформацию при высоких температурах.

Жаропрочные сплавы для работы при высоких температурах (до 700 – 950 °С) создают на основе Fe, Ni и Co, а для работы при очень высоких температурах (до 1200 – 1500 °С) – на основе молибдена и других тугоплавких металлов.

Жаропрочные стали. Рабочие температуры жаропрочных сталей 500 – 750 оС. При температурах до 600 оС используют стали на основе a-твердого раствора, а при более высоких температурах – на основе аустенитной структуры, обладающих более высокой жаропрочностью. Чем сложнее по составу стали, тем выше легированность твердого раствора и больше упрочняющих фаз, тем выше их жаропрочность.

Стали перлитного класса применяют для изготовления деталей и узлов энергетических установок, работающих длительное время (10 000 – 200 000 ч) при температурах не выше 500 – 580 оС, подверженных ползучести, но сравнительно мало нагруженных. Механические свойства сталей перлитного класса (12К, 15К, 18К, 22К, 12Х1МФ): sв = 360 – 490 МПа, s0.2 = 220 – 280 МПа, d = 24 – 19 %. Чем больше в стали углерода, тем выше прочность и ниже пластичность. Наиболее высокие значения длительной прочности достигаются после закалки и высокого отпуска. Температура отпуска должна быть выше рабочей, чаще 660 – 700 оС.

Стали мартенситного и мартенсито-ферритного классов (15Х11МФ, 40Х9С2, 40Х10С2М) применяют для деталей и узлов газовых турбин и паросиловых установок. В зависимости от содержания хрома они относятся или к мартенситному (до 10 – 11 % Cr) или к мартенситно-ферритному (11 – 13 % Cr) классу. Высокая жаропрочность достигается за счет упрочнения твердого раствора, образования карбидов и интерметаллидных фаз. Наиболее сильно повышают жаропрочность вольфрам и ванадий в сочетании с молибденом. Легирование стали бором, цирконием, церием и азотом дополнительно увеличивает жаропрочность. Однако, количество ферритообразующих элементов должно быть ограничено, в противном случае сталь может стать полуферритной, что снизит жаропрочность. Стали применяют после закалки и последующего отпуска при 650 – 750 оС.

Стали аустенитного класса (10Х18Н12Т, 08Х15Н24В4ТР, 09Х14Н18В2БР) предназначены для изготовления пароперегревателей и турбоприводов силовых установок высокого давления, работающих при 500 – 750 оС. Для получения структуры аустенита эти стали должны содержать большое количество хрома, никеля и марганца. Для достижения высокой жаропрочности их дополнительно легируют Mo, W, V, Nb и B. Жаропрочность аустенитных сталей выше, чем жаропрочность перлитных, мартенситных, мартенситно-ферритных и ферритных. Аустенитные стали пластичны и хорошо свариваются, однако по сравнению с перлитными и мартенситными обработка их резанием затруднена.

Жаропрочные сплавы на железоникелевой основесодержат Fe + Ni не менее 65 %. Структура сплавов твердый раствор хрома и других легирующих элементов в железоникелевой основе.

Сплавы обычно делят на две группы: 1) с содержанием 14 – 16 % Сr и 32 – 38 % Ni (ХНЗ5ВТЮ, ХНЗ8ВТ и др.). Эти сплавы дополнительно легированные вольфрамом, титаном и алюминием, после закалки и старения характеризуются высокой жаропрочностью; 2) с содержанием 20 – 25 % Сr и 25 – 45 % Ni (ХН28ВМАБ, 06ХН28МДТ и др.). Сплавы этой группы, благодаря высокому содержанию хрома, обладают хорошей коррозионной стойкостью, жаростойкостью, но жаропрочность их ниже.

Жаропрочные сплавы на никелевой основе (содержание никеля более 30 – 50 %)нередко называют нимониками. Эти сплавы предназначены для рабочих лопаток, турбинных дисков и других деталей газовых турбин, работающих при 650 – 850 °С.

Для получения высокой окалиностойкости никель легируют хромом (~ 20 %), а для повышения жаропрочности – титаном (1,0 – 2,8 %) и алюминием (0,55 – 5,5 %). В этом случае при старении закаленного сплава образуется интерметаллидная g'-фаза типа Ni3(Ti, Аl), когерентно связанная с основным g-раствором, а также карбиды TiC, Сr23С6 и нитриды TiN, увеличивающие прочность при высоких температурах. Чем больше объемная доля g'-фазы, тем выше рабочая температура сплава. Предельная температура работы сплавов на никелевой основе составляет ~ 0.8 Tпл. При более высоких температурах происходит коагуляция и растворение g'-фазы в g-растворе, что сопровождается сильным снижением жаропрочности. Хром и кобальт понижают, а вольфрам повышает температуру полного растворения g'-фазы.

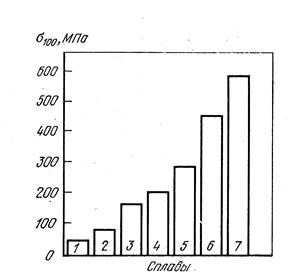

Влияние многокомпонентного легирования на жаропрочность никелевых сплавов показано на рис. 17. Присадка к никелю 20 % Cr незначительно действует на жаропрочность сплава, хотя и сопровождается некоторым его упрочнением, из-за легирования хромом твердого раствора. Хром хорошо растворяется в никеле, усиливая энергию связи в кристаллической решетке и увеличивая его жаростойкость. Присадки титана и алюминия к нихрому резко повышают жаропрочность, в результате дисперсионного твердения сплава и упрочнения его за счет мелкодисперсных включений интерметаллических соединений никеля с титаном и алюминием. Присадки молибдена и вольфрама к Ni–Cr–Ti–Al – сплаву способствуют дальнейшему увеличению длительной прочности вследствие торможения диффузионных процессов, связанных с коагуляцией частиц выделившихся фаз и рекристаллизацией твердого раствора. Дополнительное повышение жаропрочности сложнолегированных сплавов возможно присадками небольших количеств бора, упрочняющего границы зерен. Комплексное легирование никелевых сплавов повышает их жаропрочность, которая много выше жаропрочности основного металла и нихрома.

Рис. 17. Влияние многокомпонентного легирования на жаропрочность сплавов систем Ni (1); Ni–Cr (2); Ni–Cr–Ti–Al (3); Ni–Cr–Ti–Al–B (4); Ni–Cr–Ti–Al–B–Mo–W (5); Ni–Cr–Ti–Al–B–Mo–W–Co (6); Ni–Cr–Ti–B–Mo–W–Co–Nb–Nf (7).

Для обеспечения высокой жаропрочности никелевые сплавы должны иметь структуру крупнозернистого g-твердого раствора и равномерно распределенную g'-фазу. Разнозернистость, выделения g'-фазы преимущественно по границам зерна матрицы, сохранение наклепа после обработки резанием – все это снижает жаропрочность.

Наиболее широко используют никелевый сплав ХН77ТЮР (ГОСТ 5632 – 92). После закалки от 1080 – 1120 оС сплав имеет структуру, состоящую из перенасыщенного g-раствора с ГЦК-решеткой, и поэтому обладает небольшой прочностью и высокой пластичностью, допускающей штамповку, гибку и профилирование. Сплав удовлетворительно сваривается. После закалки и старения при 700 оС сплав получает высокую жаропрочность.

На рис. 18 приведены характеристики механических свойств широко применяемого в авиации сплава ХН77ТЮР при кратковременном нагружении при температурах 500 – 900 °С. Зависимость длительной прочности этого сплава и его модификации без бора ХН77ТЮ от времени дана на рис. 19.

Рис. 18. Зависимость изменения характеристик механических свойств жаропрочного сплава ХН77ТЮР от температуры.

Для длительных сроков службы наилучшее сочетание длительной прочности и пластичности у сплава ХН65ВМТЮ, получившего широкое применение как материал для лопаточного аппарата стационарных газовых турбин ГТ–6, ГТН–9, ГТК–10, ГТК–16, ГТТ–12, ГТА–18, ГТУ–25, ГТУ–100. Этот сплав – основной лопаточный материал в стационарном газотурбостроении. Кроме того, благодаря исключительно высокой релаксационной стойкости этот сплав применяют для изготовления крепежных деталей турбин.

Рис. 19. Длительная прочность сплавов ХН77ТЮ и ХН77ТЮР.

Часто используют сплав ХН70ВТЮ, обладающий хорошей жаропрочностью и достаточной пластичностью при 700 – 800 °С.

Для длительных сроков службы наилучшее сочетание длительной прочности и пластичности у сплава ХН65ВМТЮ. Этот сплав получил широкое применение как материал лопаточного аппарата стационарных газовых турбин и крепежных деталей турбин. После двойной закалки от 1220 и 1050 оС на воздухе и старения при 850 оС сплав имеет высокую жаропрочность. Объясняется это большим количеством основной упрочняющей g’-фазы, выделяющейся из твердого раствора в процессе старения.

Никелевые сплавы широко применяют в литом виде (ЖС3, ЖС6К, ВЖЛ12У). Литые сплавы получают при литье с обычной равноосной кристаллизацией, позволяющей уменьшить роль границ зерен в разрушении (зерна располагаются параллельно приложенному усилию) и при выращивании монокристалла. Литейные сплавы иногда подвергают закалке от высоких температур и старению.

В жаропрочных сплавах на никелевой основе гетерогенность создается термической обработкой с закалкой и последующим старением или охлаждением с определенной скоростью. Условия термической обработки стареющих хромоникелевых сплавов, предназначенных для длительной работы при высоких температурах, должны подбираться, исходя из условий работы изделий.

Практика термической обработки дисперсионнотвердеющих сплавов предусматривает две операции: выдержку при высоких температурах (1000 – 1300 оС) и последующее старение, производимое для большинства жаропрочных сплавов при 650 – 900 оС в течение 15 – 20 ч. Конкретные условия старения (температура, время) выбираются в зависимости от состава сплава с учетом устойчивости образующейся уппрочняющей фазы при рабочих температурах. Для некоторых сплавов производят двойную закалку или двойное старение, что уменьшает проскальзывание по границам зерен (при двойной закалке) или уменьшает чувствительность к концентраторам напряжений (при проведении двойного старения).

Жаропрочные никелевые сплавы изготовляют в виде сортового проката (прутки круглого сечения) и частично в виде поковок различной конфигурации. Из жаропрочных никелевых сплавов можно получать детали методом отливки (например, точным литьем по выплавляемым моделям).

Основное назначение этой группы высоколегированных сплавов – изготовление рабочих лопаток и дисков газовых турбин. Диски работают при более высоких напряжениях, чем лопатки (но при несколько пониженной температуре), поэтому материал диска должен иметь высокое сопротивление ползучести (особенно на ободе) и повышенную прочность (в ступичной части).

Прочность сплавов на никелевой основе сохраняется высокой вплоть до температур 800 – 900 °С. Так, при 800 °С временное сопротивление σв наиболее легированных сплавов составляет 700–800 МПа, 100-часовая длительная прочность 250 – 300 МПа. В то же время характеристики пластичности δ и ψ удовлетворительны при всех температурах испытания и несколько снижаются в температурном интервале дисперсионного твердения (700 – 800 °С). Остаточная деформация этих сплавов при испытаниях на длительную прочность при 700 – 800 °С порядка 3 – 10 %.

Никелевые сплавы для повышения их жаростойкости подвергают алитированию. Жаропрочные сплавы на никелевой основе находят широкое применение в различных областях техники (авиационные двигатели, стационарные газовые турбины, химическое аппаратостроение и т. д.).

Дата добавления: 2015-06-17; просмотров: 3266;