Деформационные манометры

По мере развития промышленности, особенно в связи с появлением паровых машин и железных дорог, потребовались более удобные, чем жидкостные манометры приборы. Деформационные манометры содержат упругие чувствительные элементы, осуществляющие преобразование давления в пропорциональное перемещение рабочей точки этого элемента. Рабочий диапазон выбирается в области упругих деформаций с обеспечением запаса на случай перегрузки чувствительного элемента.

Первый деформационный манометр с трубчатым чувствительным элементом был изобретен случайно. Рабочий, при изготовлении змеевика для дистилляционного аппарата, сплющил поперечное сечение цилиндрической трубки, изогнутой по спирали. Тогда, чтобы восстановить форму трубки, один конец ее заглушили, а в другой конец насосом дали давление воды. При этом часть трубки с деформированным сечением приняла цилиндрическую форму, а спираль на этом участке разогнулась. Этот эффект был использован немецким инженером Шинцем, который в 1845 г. применил трубчатый чувствительный элемент для измерения давления. Промышленное производство трубчатых деформационных манометров было организовано французским фабрикантом Бурдоном, получившим в 1849 г. патент на изобретение одновитковой трубчатой пружины, именем которого она до сих пор часто называется («трубка Бурдона»). В 1850 г. Примавези и Шеффер изобрели мембранный манометр, а несколько позже в 1881 г. Клейманом получен патент на сильфонный манометр.

В зависимости от типа применяемого чувствительного элемента деформационные манометры разделяются на трубчато-пружинные, сильфонные и мембранные.

1. Трубчато-пружинные манометры

В трубчато-пружинных манометрах в качестве чувствительного элемента применяется трубчатая пружина, которая может быть выполнена одновитковой или многовитковой.

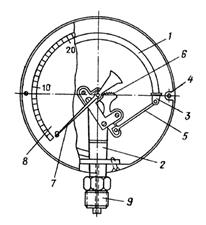

На рис. 2.5 показан одновитковый манометр, который посредством ниппеля 9 соединяется с объемом измеряемой среды, к внутренней стороне ниппеля прикреплена изогнутая по определенному радиусу пустотелая трубка 1 овального сечения. Свободный конец трубки 1 запаян и соединен с показывающим механизмом 3. Под действием сил давления трубка 1 раскручивается на величину, пропорциональную давлению.

Рис. 2.5 Манометр с трубчатой пружиной:

1 - трубка Бурдона, 2 - крепление стрелки и передаточного механизма, 3 - соединение трубки со штоком привода стрелки, 4 - крепление корпуса, 5 - шток, 6 - шестерня, 7 - стрелка, 8 - шкала, 9 - подвод давления (ниппель)

Рис. 2.5 Манометр с трубчатой пружиной:

1 - трубка Бурдона, 2 - крепление стрелки и передаточного механизма, 3 - соединение трубки со штоком привода стрелки, 4 - крепление корпуса, 5 - шток, 6 - шестерня, 7 - стрелка, 8 - шкала, 9 - подвод давления (ниппель)

|

Такие манометры градуируются по контрольно-образцовым приборам.

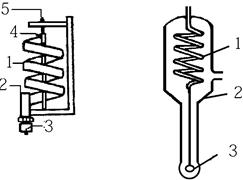

Деформационные манометры могут быть использованы для измерения как избыточного давления (манометры), так и вакуумметрического (вакуумметры). Верхний предел измерения избыточного давления составляет до 103 МПа, а предел измерения пружинных вакуумметров находится в диапазоне от 0,1 до 0 МПа. Для повышения чувствительности манометров применяют многовитковые трубчатые пружины (рис. 2.6).

А) б)

Рис. 2.6 Многовитковые манометры

Трубчатая пружина 1 (рис.2.6, а) припаяна к неподвижному держателю 2, заканчивающимся ниппелем 3. Запаянный конец трубки соединен с тягой 4, передающей перемещение пружины на ось 5, которая посредством рычажной системы соединяется с указательной манометрической стрелкой. Угол раскручивания многовитковой пружины значительно больше по сравнению с одновитковой. Многовитковая пружина может быть выполнена как из металла, так и из других материалов. На (рис. 2.6, б) изображен стеклянный деформационный манометр, где стеклянная трубчатая спираль 1 размещена в стеклянном чехле 2, давление в котором может быть равно атмосферному, быть больше или меньше него. Отсчет показания прибора производится по отклонению зеркала 3 при помощи метода зеркала и шкалы. Такой прибор позволяет измерять давление с точностью до 1 мм рт. ст. при сравнительно малых разностях давления внутри и снаружи спирали.

Деформационные манометры выполняются двух типов: показывающие и самопишущие. Для автоматизации проведения эксперимента как показывающие, так и самопишущие манометры содержат дополнительные устройства для преобразования перемещения конца запаянной трубчатой пружины в пропорциональный электрический или пневматический сигнал.

2. Мембранные манометры

Принцип действия мембранных манометров основан на измерении деформации гофрированной мембраны, односторонне нагружаемой контролируемым давлением. Максимальный прогиб мембран (1 мм) значительно меньше хода трубчатых пружин (2-3 мм), вследствие чего кинематическая передача на стрелку прибора должна иметь большее передаточное число. Мембраны обладают значительной жесткостью и потому менее восприимчивы к вибрациям. Защита от агрессивных жидкостей и газов обеспечивается нанесением на мембраны защитных покрытий или пленок. Защита мембран от перегрузок по давлению осуществляется сравнительно просто. Диапазон измерения мембранных манометров находится в пределах 63…4000 мм.вод.ст. и 0,6…25 бар. По точности измерения обычно выпускаемые промышленностью мембранные манометры соответствуют классу 1,6 (погрешность не превышает 1,6% диапазона измерения).

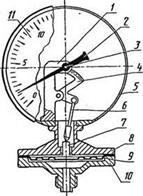

Одна из типичных конструкций деформационных манометров с мембранным УЧЭ (упругим чувствительным элементом) представлена на рис. 2.7.

Рис. 2.7 Деформационный манометр с мембранным УЧЭ

Манометр содержит гофрированную мембрану 9, герметично закрепленную между фланцами 8 и 10, жесткий центр 7 которой шарнирно соединен с тягой 6. Перемещение мембраны под действием давления, подаваемого через штуцер фланца 10, шарнирно-рычажным механизмом и зубчатым сегментом 4 с трубкой, насаженной на ось 3, преобразуется в угловое вращение стрелки 2 относительно шкалы, нанесенной на циферблат 11, который смонтирован на корпусе 5 манометра. Передаточный механизм и стрелка монтируются на жестко связанную с корпусом стойку 1.

Отличительная особенность конструкции манометра – защита мембраны УЧЭ от перегрузок давлением, благодаря ограничению перемещения мембраны плоской поверхностью фланца 8. Преимущество мембранных манометров — хорошая стабильность нулевого положения стрелки при изменениях температуры окружающей среды. Однако любая мембрана, в том числе и гофрированная, обладает приемлемой линейностью при относительно небольшом рабочем ходе, соизмеримым с толщиной мембраны. Поэтому в манометрах этого типа применяются передаточные механизмы с большим передаточным отношением, точность которых во многом определяет метрологические характеристики манометров.

3. Сильфонные манометры

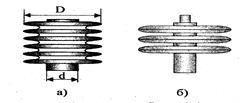

Сильфономназывается тонкостенная цилиндрическая трубчатая оболочка с поперечной кольцевой гофрировкой (с целью увеличения её прогиба под действием давления). Сильфоны изготовляют в двух вариантах: бесшовные из тонкостенных цельнонатянутых трубок (рис.2.8, а) и сварные из плоских гофрированных кольцевых мембран (рис.2.8, б). Сварные сильфоны более чувствительны, чем бесшовные, т.к. могут быть изготовлены с большей глубиной гофров, более стабильны по своим упругим свойствам, а также более просты в изготовлении. Однако большое количество сварных швов снижает надежность таких сильфонов.

Цельнонатянутые сильфны применяют чаще. Сложность технологии бесшовных сильфонов ограничивает выбор материалов, пригодных для их изготовления. Бесшовные сильфоны изготавливают из нержавеющей стали, бериллиевой бронзы. Основными размерами являются: наружные диаметры D=4,5…160 мм, толщина стенок d=0,08…0,25 мм, число витков n=4…16.

Рис. 2.8 Сильфон:

Дата добавления: 2015-06-10; просмотров: 12901;