СООРУЖЕНИЯ ДОРОЖНОГО ВОДООТВОДА 7 страница

При расчете конструкций, в которых предусмотрены такие мероприятия, как устройство монолитных оснований дорожных одежд, водонепроницаемых обочин, совершенный дренаж, теплоизоляционные слои, полностью предотвращающие промерзание земляного полотна, и другие, допускается при соответствующем обосновании увеличить расчетные модули упругости, приведенные в табл. 13.5.

Расчетные модули упругости песков и супеси легкой крупной при кратковременном нагружении и отсутствии результатов испытаний принимают равными для:

– песка крупного гравелистого – 130 МПа;

– песка средней крупности – 120 МПа;

– песка мелкого – 100 МПа;

– песка очень мелкого одномерного – 75 МПа;

– супеси легкой крупной – 70 МПа.

Эти данные следует применять при расчете конструкций на прочность при действии подвижной нагрузки. При расчете конструкций на статическое действие нагрузок модули упругости следует уменьшить на 5% для несвязных грунтов и на 10% – для связных.

Прочностные и деформационные характеристики асфальтобетонных материалов для расчета на изгиб приведены в табл. 13.6, а расчетные значения кратковременного модуля упругости асфальтобетона для расчета на упругий прогиб необходимо выбирать из табл. 13.7.

Таблица 13.6. Прочностные и деформационные характеристики асфальтобетонов, МПа

| Материал | Марка битума | Модуль упругости, Е | Среднее сопротивление растяжению при изгибе,

|

| Плотный асфальтобетон I-III марки | БНД 60/90 | 2,8 | |

| БНД 90/130 | 2,4 | ||

| БНД 130/200 | 2,0 | ||

| БНД 200/300 | 1,8 | ||

| СГ 130/200 | 1,6 | ||

| Пористый асфальтобетон | БНД 60/90 | 1,6 | |

| БНД 90/130 | 1,4 | ||

| БНД 130/200 | 1,2 | ||

| БНД 200/300 | 1,1 | ||

| Высокопористый щебеночный асфальтобетон | БНД 60/90 | 1,0 | |

| БНД 90/130 | 0,9 |

Таблица 13.7. Расчетные значения кратковременного модуля упругости асфальтобетона для расчета на упругий прогиб, МПа

| Материал | Марка битума | Расчетные значения модуля упругости, Е |

| Плотный асфальтобетон | БНД 60/90 | |

| БНД 90/130 | ||

| БНД 130/200 | ||

| БНД 200/300 | ||

| СГ 130/200 | ||

| Пористый и высокопористый асфальтобетон | БНД 60/90 | |

| БНД 90/130 | ||

| БНД 130/200 | ||

| БНД 200/300 |

13.6. Методы экспериментального определения деформационных

и прочностных характеристик материалов и грунтов

А. Испытание образцов из материалов, содержащих органическое вяжущее (асфальтобетон, дегтебетон, битумогрунты и другие).

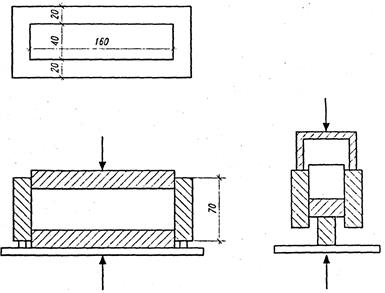

Прочность на растяжение при изгибе и модуль упругости при температуре от 0 до плюс 20°С определяют по результатам испытаний кратковременно действующими нагрузками образцов-балочек размером 4x4x16 см, изготовленных из смесей, содержащих каменные зерна не крупнее 10 мм. Характеристики среднезернистых и крупнозернистых асфальтобетонов и дегтебетонов назначают ориентировочно по результатам испытаний мелкозернистых асфальтобетонов с гранулометрией соответствующего типа (А, Б, В) и пористых мелкозернистых асфальтобетонов с плотностью такой же, как у среднезернистых и крупнозернистых асфальтобетонов.

При подготовке образцов-балочек смеси приготавливают в соответствии с указаниями ГОСТ 12801 и «Пособия по строительству покрытий и оснований автомобильных дорог и аэродромов из грунтов, укрепленных вяжущими материалами» к СНиП 3.06.03-85 и СНиП 3.06.06-88. Образцы-балочки готовят в стальных формах прямоугольного сечения. В процессе уплотнения асфальтобетонных смесей обеспечивают двустороннее приложение нагрузки с передачей давления на уплотненную смесь через два вкладыша, имеющих возможность свободного передвижения в форме навстречу друг другу.

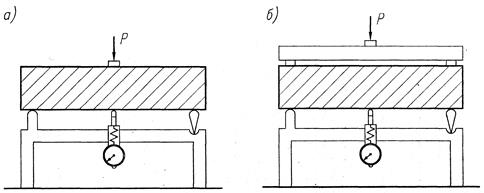

Конструкция пресс-формы (рис. 13.6) должна предотвращать возможность перекоса вкладышей по отношению к форме. Готовые образцы-балочки должны посередине иметь плотность не ниже установленной стандартным методом. Далее эта плотность называется стандартной плотностью. Образцы готовят следующим образом:

– форму и вкладыши нагревают до температуры 90-100°С и протирают тканью, слегка смоченной соляровым маслом или керосином;

– на нижний вкладыш насаживают форму на глубину 1 см, до упора на поддерживающие пружины или резиновые подкладки;

– затем в форму закладывают стальную пластину толщиной 0,5-1,0 мм (поддон для образца). Размеры пластины – длина и ширина – должны соответствовать размеру вкладыша (грани образца);

– в форму помещают навеску смеси и уплотняют.

Рис. 13.6. Пресс-форма для изготовления образцов-балочек

Для достижения необходимой плотности при минимальном разрушении минеральных зерен рекомендуется сначала уплотнять смеси на виброплощадке, а затем доуплотнять статической нагрузкой. При отсутствии специального оборудования первичное уплотнение производят следующим образом:

– в подготовленную форму засыпают половину требующейся навески смеси, нагретой до заданной температуры;

– распределяют смесь и предварительно нагретым стальным стержнем штыкуют ее равномерно по всей длине образца. Общее число ударов – 80 (стальной стержень может быть круглым диаметром 20 мм или иметь квадратное сечение со стороной 20 мм, длина стержня – 20 см);

– затем насыпают в форму оставшуюся часть смеси, разравнивают и снова штыкуют таким же образом;

– в форму вставляют верхний вкладыш, затем устанавливают ее на пресс и выдерживают под статической нагрузкой в течение 3 минут. Уплотняющую нагрузку определяют опытным путем. Ориентировочно она находится в пределах 20-40 МПа для асфальтобетонных(дегтебетонных) смесей и 5-20 МПа – для битумогрунтов.

Готовый уплотненный образец выталкивают из формы специальным выжимным приспособлением, переносят его вместе со стальной пластиной-поддоном к месту хранения до испытания, затем стальной поддон отделяют от образца (в случае необходимости с помощью ножа). Изготовленные образцы до испытания выдерживают при комнатной температуре в течение 12-42 часов. Перед испытаниями проверяют плотность, пористость минерального остова и остаточную пористость образцов.

Из одной и той же смеси должно быть приготовлено шесть образцов, три из них – для определения прочности на растяжение при изгибе, три – для установления модуля упругости. Желательно сначала испытать на прочность, с тем, чтобы определить разрушающую нагрузку.

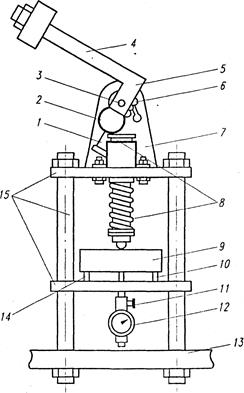

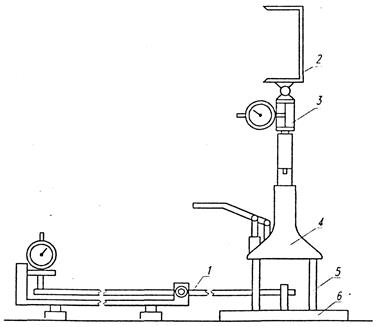

Устройство для испытания образцов на изгиб и определения модуля упругости должно обеспечивать возможность многократного приложения нагрузки длительностью действия 0,05-0,20 с, с паузами между нагружениями не менее чем в 10 раз превышающими продолжительность действия нагрузки. Для проведения испытания рекомендуется маятниковый прибор ГосдорНИИ (рис.13.7).

Рис. 13.7. Маятниковый прибор ГосдорНИИ: 1– фиксатор; 2 – эксцентрик; 3 – ось; 4 – рычаг с грузом; 5 – резьбовой валик; 6 – регулировочная гайка; 7 – кронштейн; 8 – механизм нагружения;

9 – образец-балочка; 10 – подвижная опора; 11 – винт; 12 – индикатор; 13 – станина; 14 – неподвижная опора; 15 – стальные стержни каркаса

Перед испытанием образцы выдерживают в течение 2 часов при заданной температуре, которую поддерживают и в процессе испытаний.

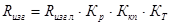

Подготовленный к испытанию образец нагружают, при этом фиксируют упругий прогиб. Для определения кратковременного модуля упругости используют значение упругого прогиба, измеренного после 10-30 циклов предварительных повторных уплотняющих нагружении. Модуль упругости лабораторный, МПа

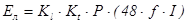

, (13.1)

, (13.1)

где Кl, Kt – поправки, определяемые ниже по формулам (13.2) и (13.3); Р – вертикальная нагрузка, кН; l – расчетный пролет балочки (0,14 м); f – упругий прогиб балочки, см; I – момент инерции сечения образца (I=bh3/12, b и h – ширина и высота балочки).

Если навесная рамка измерительного устройства закреплена на торцах образца длиной L, в расчет по формуле (13.1) вводится поправка

. (13.2)

. (13.2)

При испытании с продолжительностью нагружения tn, отличающейся от расчетной tp=0,1 с, в расчет по формуле (13.1) следует ввести поправку

. (13.3)

. (13.3)

Для определения кратковременного модуля упругости испытывают, как указывалось, не менее трех образцов. За значение модуля упругости принимают среднее арифметическое. Расхождения между данными параллельных испытаний не должны превышать 15%.

Б. Испытание образцов из материалов, содержащих неорганическое вяжущее. К таким материалам относятся цемент, известь, гранулированный шлак, зола уноса и другие. Сопротивление растяжению при изгибе и модуль упругости грунтов и материалов, укрепленных неорганическим вяжущим, определяют на образцах-балочках, которые изготавливают и хранят до испытаний по стандартной методике. Для каждого вида испытаний готовят по три образца. Образцы в зависимости от размера испытывают на прессах рычажных, гидравлических или с механической подачей поршня, способных передавать нагрузку 5-100 кН. Точность отсчета показаний силоизмерительного устройства пресса до 5%.

Прессы для испытаний образцов-балочек должны быть оборудованы дополнительными приспособлениями – специальными столами (подставками) или траверсами, несущими на себе цилиндрические опоры для балочек, при этом одна из опор должна быть подвижной. Радиус закругления опорных поверхностей должен быть в пределах 10-15 мм. В подставке имеется отверстие для крепления индикатора часового типа (рис. 13.8).

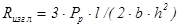

Рис. 13.8. Схемы для учета смятия балочки на опорах при испытаниях ее на изгиб: а – для общего вертикального перемещения середины балочки; б – для вертикального перемещения от смятия балочки на опорах

Предел прочности на растяжение при изгибе вычисляют по формуле (13.4), как среднее арифметическое результатов испытаний трех образцов; расхождение между результатами отдельных испытаний не должно превышать 15%. Ориентировочные значения предела прочности на растяжение при изгибе можно получить по результатам испытаний цилиндрических образцов на растяжение при расколе. В этом случае предел прочности на растяжение при изгибе Rизг л.»2Rраск, МПа и

, (13.4)

, (13.4)

где Рр – разрушающая нагрузка.

При определении модуля упругости образец нагружают ступенями, с разгрузкой после каждой ступени. Значение ступени нагрузки выбирают так, чтобы иметь три-пять ступеней в процессе испытания. Вертикальный прогиб fсумм балочки измеряют индикатором часового типа. Время действия каждой ступени нагрузки 1 мин, разгрузки – 30 с. Для исключения местного упругого смятия образца в зоне его контакта с опорами испытания производят по схеме, показанной на рис. 13.8.

Модуль упругости определяют при нагрузке 0,5-0,7 от разрушающей нагрузки по формуле (13.1) при Kt=1,0.

С помощью одного и того же образца-балочки можно одновременно с определением модуля упругости найти предел прочности на растяжение при изгибе. В этом случае испытывают ступенчато возрастающей нагрузкой до разрушения балочки. Ступень нагрузки DР назначают в зависимости от предельной нагрузки Рпр, при которой фиксируется разрушение, исходя из условия DР<0,1Рпр.

За расчетную разрушающую нагрузку Рр принимают разность между предельной нагрузкой, при которой зафиксировано разрушение данной балочки, и половиной последней ступени DР.

В. Определение значений характеристик монолитных материалов по данным лабораторных испытаний.Расчетное значение модуля упругости, МПа

, (13.5)

, (13.5)

где Кк – коэффициент, учитывающий изменение модуля упругости материала в конструктивном слое в процессе эксплуатации дороги.

Модули упругости слоев из монолитных материалов могут уменьшаться в результате образования трещин и водо-морозных воздействий и возрастать в результате длительных и многолетних физико-химических изменений вяжущих веществ. Для асфальтобетона трещинообразование не допускается, что же касается возможного снижения жесткости от водо-морозных воздействий, то они в большей или меньшей мере компенсируются повышением жесткости вяжущего. Поэтому для асфальтобетона следует принимать Кк=1. Для материалов и грунтов, укрепленных цементом, находящихся в конструктивных слоях дорожной одежды, характерно образование трещин и пространственная неоднородность. Ориентировочные значения коэффициента Кк с учетом укрепляемых неорганическими вяжущими материалов или грунтов следующие:

– подобранная щебеночная (гравийная) смесь 0,1;

– малопрочный каменный материал, отходы

камнедробления и смеси с супесью или песком 0,06;

– легкая супесь, разнозернистые пески 0,05;

– пылеватая супесь, суглинок 0,04.

Коэффициент Кк необходимо уточнять по мере накопления данных испытаний.

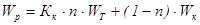

Сопротивление растяжению при изгибе, МПа

;

;  , (13.6)

, (13.6)

где Кр – коэффициент, учитывающий снижение прочности материала в конструкции от водо-морозных воздействий. Для асфальтобетонов его принимают равным коэффициенту длительной водоустойчивости, а для материалов и грунтов, укрепленных неорганическими вяжущими, равным коэффициенту морозостойкости; Ккп – коэффициент, учитывающий кратковременность и повторность нагружений на дороге; для теплого и высокопористого асфальтобетона Ккп=0,155, для горячего асфальтобетона – 0,33, для материалов и грунтов, укрепленных цементом – 0,66; КТ – коэффициент, учитывающий снижение прочности материала в конструкции в результате температурно-усадочных воздействий. Принимая во внимание малое число данных натурных наблюдений, для асфальтобетонов с учетом релаксации длительно действующих температурно-усадочных напряжений КТ=1,6, для укрепленных неорганическими вяжущими каменных материалов КТ=0,9, а для связных грунтов КТ=0,8; m – показатель усталостной зависимости. Для теплого (плотного и пористого) и высокопористого асфальтобетона m=0,27, для горячего (плотного и пористого) асфальтобетона m=0,16, а для материалов и грунтов, укрепленных цементом, m=0,06; Np – расчетная интенсивность движения на одну полосу проезжей части в сутки, ед./сут.

В связи с недостаточной изученностью вопроса методы определения значений характеристик монолитных материалов по данным лабораторных испытаний следует рассматривать как приближенные.

Г. Определение модуля упругости грунтов и материалов в натурных условиях. Испытания проводят на реальных конструкциях, имеющихся на дорогах, или создаваемых в натурном масштабе на полигонах и в грунтовых каналах. Модули упругости грунтов земляного полотна и неукрепленных каменных материалов слоев оснований определяют испытанием местным нагружением.

Нагрузку на испытуемую конструкцию передают через круглый жесткий штамп с диаметром, близким к размеру усредненного следа колеса расчетного автомобиля (30 см<D<34 см). Конструкции со слоями из монолитных или плотных слабосвязных материалов допускается испытывать с помощью сдвоенного пневматического колеса с профилем обода 203В, 216В, 228В.

Наиболее точно модуль упругости грунта или материала устанавливают на однородной полупространственной конструкции, устроенной путем послойной укладки и уплотнения грунта или материалов при общей толщине не менее 4D. В этом случае модуль упругости вычисляют непосредственно по результатам испытания.

Модули упругости материалов слоев основания меньшей толщины определяют по результатам послойных штамповых испытаний. Послойно следует испытывать конструкции с основанием, имеющим не больше двух слоев.

Грунты и слои одежды в испытуемой конструкции должны быть уложены в соответствии с действующими правилами производства и приемки работ; они должны быть во всем массиве однородными по зерновому (гранулометрическому) составу, по показателям плотности и влажности. При этих условиях испытания можно проводить на дорогах после устройства и приемки земляного полотна и основания (до укладки покрытия), а также в процессе эксплуатации дороги при наличии достоверной информации об условиях ее строительства.

Получаемые в этих случаях данные испытания относятся к состоянию конструкции в момент проведения испытания, обычно при влажности грунта и материалов основания меньше расчетной. Для того, чтобы установить значения модулей упругости, соответствующие расчетному периоду, испытания следует приурочить к соответствующему моменту времени – весной, после дождей или специального увлажнения конструкции. В период испытания влажность связных грунтов должна соответствовать расчетной; влажность каменных материалов, в которых содержатся или образуются при уплотнении пластичные мелкие фракции (мельче 0,63 мм), должна быть не менее расчетного значения, %

, (13.7)

, (13.7)

где Кк – коэффициент, зависящий от климатических условий и принимаемый равным 0,8; n – содержание в смеси фракций мельче 0,63 мм, в долях единицы; WT – предел текучести этих мелких фракций, %; Wк – водопоглощение щебня (гравия), % по массе.

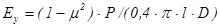

Модуль упругости конструкции определяют испытаниями с помощью установки (рис. 13.9). Нагрузка на поверхность испытуемой конструкции передается через круглый жесткий штамп 6 и домкрат 4, упираемый в раму 2 груженого автомобиля или упорную балку пресс-рамы на грунтовом канале. Нагрузку на штамп измеряют с помощью механического динамометра 3. Вертикальное перемещение штампа фиксируют прогибомером рычажного типа, измерительный стержень которого 1 устанавливают в центре штампа. В этом случае домкрат на трех опорных стойках 5 устанавливают на штампе соосно. Вертикальное перемещение штампа можно также замерять индикаторами часового типа, установленными вдоль диаметра штампа на равных расстояниях от его центра. Эти два индикатора надежно закрепляют на жесткой реперной балке, опоры которой должны быть удалены на расстояние не менее, чем 4D от штампа и колес испытательного автомобиля. Расчетное перемещение принимают равным полусумме отсчетов по этим индикаторам.

Рис. 13.9. Схема установки для штамповых испытаний дорожной одежды: 1 – стержень прогибомера; 2 – рама; 3 – механический динамометр; 4 – домкрат; 5 – опорные стойки; 6 – штамп

До испытания передние колеса автомобиля блокируют тормозами и жестко закрепляют на месте с помощью опорных башмаков.

При испытаниях автомобилем средней грузоподъемности для обеспечения испытательной нагрузки до 50 кН кузов и подрессорную часть автомобиля «взвешивают» – приподнимают с помощью домкрата и под раму рядом с задним мостом подставляют опоры, на которые после разгрузки домкрата передается вес автомобиля. Расстояние между опорами и местом испытания должно быть не менее 1,5 м. При большом числе испытаний желательно, чтобы рессоры автомобиля были блокированы. Штамп устанавливают на испытуемый слой после тщательного выравнивания его поверхности тонким слоем (1-5 мм) из мелкого песка без нарушения сложившейся структуры материала и тщательно вытирают. Затем конструкцию выдерживают под максимальной испытательной нагрузкой в течение 2 минут и разгружают.

Нагрузку при испытании прикладывают ступенями до максимального расчетного значения: 0,5 МПа на поверхности основания, 0,2 МПа на подстилающих слоях и песках и 0,5-1,0 МПа на связных грунтах земляного полотна (большие значения – при влажности грунта менее 0,7WT); всего должно быть не менее 3-5 ступеней. Время выдерживания нагрузки 30 с и паузы после разгрузки по 30 с, время, затрачиваемое на нагружение и разгрузку, 10-20 с.

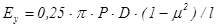

Модуль упругости грунта или материала в однородной конструкции, а также общий модуль упругости слоистой конструкции, испытанных нагружением с помощью жесткого штампа рассчитывают по формуле, МПа

, (13.8)

, (13.8)

где Р – максимальное расчетное давление от штампа, кН; D – диаметр жесткого штампа, см; m – коэффициент Пуассона (для грунтов земляного полотна m=0,35, для материалов оснований m=0,25, а при вычислении общего модуля упругости m=0,30); l – упругая деформация, соответствующая этой нагрузке, см.

Для дорожной одежды, испытанной с помощью сдвоенного колеса автомобиля, общий модуль упругости, МПа

, (13.9)

, (13.9)

где Р – общая нагрузка на колесо, кН; l – упругий прогиб конструкции между баллонами колеса, см; D – диаметр условного круглого гибкого штампа, передающего нагрузку на покрытие, равный 33 см.

При послойных испытаниях после определения общего модуля упругости в месте установки жесткого штампа удаляют материал испытуемого слоя на площадке размерами не менее трех диаметров штампа и затем определяют модуль упругости подстилающих грунтов и материалов.

Д. Определение модуля упругости грунта в лаборатории. Расчетные значения модулей упругости грунта можно получить по результатам испытания грунта в лаборатории при той же влажности и плотности, которые он будет иметь в дорожной конструкции в расчетный период. Так как отобрать образцы с ненарушенным сложением из конструкции в расчетный период весьма затруднительно, а при новом строительстве невозможно, приходится искусственно приготавливать образцы, обладающие требуемой влажностью и плотностью. Как показывают результаты сравнительных испытаний, разница в модулях упругости, определенных в конструкции и в лаборатории, для грунтов при одной и той же влажности и плотности, в большинстве случаев невелика. Расчетная влажность грунтов при приготовлении образцов (если для данных местных условий отсутствуют более достоверные ее значения) может быть определена по приложению Г Пособия 3.03.01-96.

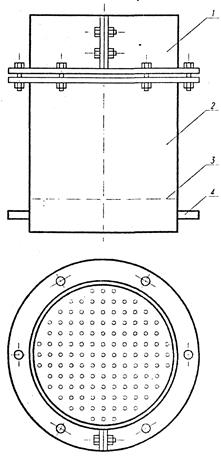

Образцы грунта приготавливают с послойным уплотнением в стальной цилиндрической форме, диаметр которой должен быть не менее четырех, а высота – не менее трех диаметров D штампа. Так как грунт испытывают штампом D=4-5 см, диаметр формы должен быть 15-20 см, а высота – 15 см (рис. 13.10).

Когда расчетная влажность образца незначительно (до 10%) превышает оптимальную, образец приготавливают при расчетной влажности и требуемой плотности. В этом случае необходимое количество (по массе) равномерно увлажненного грунта укладывают в форму в три-четыре приема, обычно равными порциями. Каждый слой уплотняют металлической трамбовкой до требуемого по расчету объема. Образовавшуюся на поверхности каждого слоя переуплотненную корку разрыхляют, затем укладывают и уплотняют следующую порцию грунта, и. так до заполнения всей формы. Образец изготавливают на 2 см выше поверхности формы, для чего к форме с помощью фланцев крепят надставку, разрезанную по образующей (см. рис. 13.10). Перед испытанием надставку снимают, а излишек грунта аккуратно срезают заподлицо с поверхностью формы. Этим обеспечивают гладкую однородную поверхность образца, на которую устанавливают штамп при испытании.

Рис. 13.10. Форма со съемной надставкой для определения модуля упругости грунта: 1 – надставка; 2 – форма; 3 – днище с отверстиями; 4 – патрубок

Уплотненный в форме грунт вместе с надставкой помещают не менее, чем на сутки во влажный эксикатор для более равномерного распределения влаги. Только после этого образец испытывают – нагружают ступенями с разгрузкой после каждой ступени. Каждую ступень нагрузки выдерживают до затухания деформации (разница отсчетов по индикаторам – не более 0,01 мм за 5 минут). После того, как зафиксирован отсчет по индикаторам, штамп разгружают и ожидают восстановления деформации (допуск тот же, что и при нагружении). Затем нагружают следующей ступенью, и так до достижения нагрузки, при которой начинают интенсивно развиваться пластические смещения в толще массива. Это обычно сопровождается значительным увеличением остаточной деформации. Ступени нагрузки выбирают такими, чтобы иметь три-пять ступеней в процессе испытания.

При испытании связных грунтов высокой влажности следует давать пригрузку вокруг штампа. Во избежание больших ошибок нельзя испытывать в лаборатории малыми штампами образцы слабосвязных зернистых материалов (гравий, щебень). Такие материалы следует испытывать штампами диаметром 25-35 см. При каждом значении влажности и плотности грунта должно быть испытано не менее шести образцов.

14. ПРОЕКТИРОВАНИЕ И РАСЧЕТ НЕЖЕСТКИХ ДОРОЖНЫХ ОДЕЖД

14.1. Нагрузка на дорожную одежду

Давление колес автомобилей на дорожную одежду является основной нагрузкой, из которой исходят при расчете дорожных одежд.

Современные автомобили имеют пневматические шины с внутренним давлением воздуха от 0,15 до 0,7 МПа. Различают шины низкого давления с давлением воздуха 0,175-0,50 МПа и шины высокого давления с давлением воздуха 0,5-0,7 МПа.

Нагрузка от колеса передается на поверхность дороги через площадь  , где Gк – статическая нагрузка от колеса на покрытие, Н; ро– давление воздуха в шине, Па;

, где Gк – статическая нагрузка от колеса на покрытие, Н; ро– давление воздуха в шине, Па;

kж – коэффициент, учитывающий влияние жесткости боковых стенок шин (в среднем kж=1,1).

При движении давление колеса на покрытие повышается в результате влияния ряда факторов, основными из которых являются:

1) нагревания шины и увеличения в ней внутреннего давления воздуха;

2) увеличения жесткости шины от влияния растягивающей покрышку центробежной силы – кратковременности контакта с покрытием каждого участка шины, в результате чего шина не успевает обжаться до размера, соответствующего статическому приложению фактически действующей нагрузки, т. е. как бы становится более жесткой;

3) неровности дороги в виде волн разной длины (от 1 до 20 м и более), при движении по которым давление колес на покрытие то возрастает, то уменьшается по сравнению со средним значением.

Исследование колебаний подвески автомобилей при движении по дороге, неровности на покрытии которой характеризуются закономерностями математической теории случайных функций, дают возможность определить силовое взаимодействие дороги и автомобиля.

Результаты теоретического анализа и опытные данные привели к выводу, что при скорости до 80 км/ч среднее значение давления на покрытие возрастает примерно прямо пропорционально скорости, а далее остается практически постоянным.

Из-за проявления вязкости грунтов и материалов некоторых конструктивных слоев деформации дорожных одежд протекают замедленно. Полный прогиб одежды, соответствующий приложенной нагрузке, достигается лишь по прошествии нескольких минут. При кратковременном воздействии на дорогу катящегося колеса в результате замедленности протекания деформации и инерционного сопротивления дорожная одежда прогибается меньше, чем при статическом приложении равной нагрузки. Поэтому можно считать, что в этом случае динамический коэффициент для грунтового основания менее единицы.

При неровной поверхности динамический коэффициент для грунтового основания превышает единицу, но меньше коэффициента, измеренного по непосредственному ударному воздействию колеса на поверхность дороги. Динамический коэффициент тем выше, чем более неровно покрытие. При расчетах дорожных одежд его принимают 1,3.

В Беларуси за расчетную нагрузку для дорожных одежд всех типов на загородных участках дорог принимают осевые автомобильные нагрузки 60 и 100 кН (6 и 10 тс). За рубежом во многих странах расчеты ведут на осевые нагрузки в 100 и 130 кН (10 и 13 тс).

Дата добавления: 2015-06-05; просмотров: 2591;