Особенности каталитического крекинга остаточного сырья.

Современные технологии крекинга позволяют непосредственно перерабатывать нефтяные остатки в светлые нефтепродукты. Однако чаще всего используются смеси вакуумных дистиллятов и мазутов (гудронов). При увеличении плотности нефти, углублении отбора вакуумного дистиллята и утяжелении остатка качество последнего значительно уменьшается.

В соответствии с классификацией, принятой за рубежом, остаточное сырье ККФ подразделяется на четыре типа:

· I – высококачественное сырье, пригодное для переработки на модернизированных установках ККФ без предварительной подготовки. Для переработки такого сырья необходимы высокоактивный катализатор, пассивация металлов, низкое давление и малое время контакта в реакторе, отвод избытка тепла из регенератора;

· I I – сырье среднего качества, пригодное для переработки на реконструированных или новых установках без предварительной подготовки, но при повышенной догрузке катализатора, в том числе металлостойкого. При этом необходима пассивация металлов и монтаж паровых змеевиков в регенераторе для отвода тепла, а также увеличение объема регенератора и изменение его конструкции;

· I I I и IV – сырье низкого качества, требующее обязательной предварительной подготовки, создания специального реакторного блока и использование металлостойкого катализатора.

Предварительная подготовка такого сырья необходима для снижения содержания металлов и коксуемости до такой степени, чтобы его переработка в процессе ККФ была бы экономична, то есть осуществима при умеренных габаритах регенератора и без чрезмерной догрузки катализатора

Переработка смешанного и остаточного сырья на установках ККФ порождает целый комплекс проблем к важнейшим из которых относятся:

· повышенное коксообразование, связанное с высоким содержанием всырье коксообразующих соединений, так называемых «предшественников кокса», и коксообразованием, вызванным действием тяжелых металлов. Оба эти фактора приводят к возрастанию коксовой нагрузки регенератора и повышению температуры регенерации до 800ºС и выше, что затрудняет сохранение теплового баланса реакторного блока и активности катализатора;

· отравление катализатора отложениями тяжелых металлов и его ускоренная термопаровая дезактивация;

· повышенное газообразование и увеличение содержания в газе водорода, обусловленное дегидрующим действием тяжелых металлов, что приводит к возрастанию объема газов и перегрузке газового компрессора;

· увеличение расхода катализатора;

· повышение выбросов в атмосферу оксидов серы и азота;

Перечисленные выше проблемы могут решаться с помощью:

1. создания специальных термопаростойких и устойчивых к отравлению металлами катализаторов, а также пассивирующих или улавливающих металлы добавок и применения методов пассивации металлов паром и углеводородными газами;

2. применения катализаторов с пониженным газо- и коксообразованием;

3. использования технологических приемов, обеспечивающих снижение выхода кокса и различных методов предварительной подготовки (очистки) сырья;

4. создания высокопроизводительных двухступенчатых регенераторов, в которых имеются специальные устройства для отвода тепла, а также предусмотрена защита корпуса, днищ и внутренних устройств регенератора от высокой температуры;

5. очистки дымовых газов от оксидов серы и азота с помощью добавок для связывания оксидов серы в регенераторе и скрубберной очистки;

6. тщательного распыла сырья с помощью диспергирующего агента;

7. создания новых конструкций узлов смешения сырья с катализатором и форсунок для ввода сырья.

Важнейшим вопросом при крекинге утяжеленного сырья является определение допустимого количества вовлекаемого в переработку мазута, от которого зависит качество смесевого (вакуумный дистиллят + мазут) сырья и показатели работы установки каталитического крекинга.

Применительно к условиям переработки смесей вакуумного дистиллята и мазута западносибирской нефти не реконструированной установке ГК-3 установлено, что увеличение выхода кокса при переходе на утяжеленное сырье составляет 50-100% мас. от коксуемости смешанного сырья.

Зависимости выхода кокса и расхода катализатора от содержания мазута в смесевом сырье представлены на рисунке ниже.Расход катализатора рассчитан при условии максимально допустимого содержания на нем металлов и применения внутренней или внешней пассивации металлоотложений.

Из представленной зависимости следует, что оптимальное количество мазута в смешанном сырье может быть принято на уровне 20-25% мас. при приемлемых расходах свежего катализатора. Близких значений по содержанию мазута в смеси придерживаются и при эксплуатации зарубежных промышленных установок.

Промышленные установки каталитического крекинга остаточного сырья.

Каталитический крекинг остаточного сырья может осуществляться как на специально созданных для этой цели установках, так и на реконструированных установках ККФ, перерабатывающих дистиллятное сырье. В этом случае необходимость реконструкции вызывается увеличением коксовой нагрузки регенератора, ростом количества избыточного тепла и повешением температур в аппаратах.

До провидения реконструкции оценивают долю остаточного сырья, которую можно вовлечь в переработку, учитывая максимально допустимые производительность регенератора по выжигу кокса, температуру регенерации, необходимость отвода тепла и его количество, производительность воздуходувки и газового компрессора. Схему реконструкции выбирают, сопоставляя различные варианты и оценивая их с точки зрения затрат на реконструкцию, получаемой прибыли и сроков окупаемости.

В США, Западной Европе, Японии, Китае накоплен значительный опыт промышленной переработки остаточного сырья на установках ККФ. Так, в США примерно на 50% установок ККФ перерабатывалось остаточное сырье. Десятки установок ККФ в Западной Европе, на Ближнем Востоке, Японии и Китае используют в составе сырья от 10 до 100% остатков. В этих странах построен ряд специализированных установок, предназначенных для переработки остаточного сырья. Большое развитие получил процесс RCC (Reduced Crude Conversion), предложенный компанией ЮОПи совместно с Ашленд ойл. Эксплуатируются четыре крупные промышленные установки: в городе Катлетсбурге, штат Кентукки, США, мощностью 2,2 млн т/год; в городе Монгстад, Норвегия, мощностью 2,0 млн т/год; в городе Ульсан, Южная Корея, мощностью 2,0 млн т/год; в городе Баланган, Индонезия, мощностью 4,0 млн т/год – самая крупная в мире.

|

К числу отличительных особенностей процесса относятся: диспергирование сырья с помощью рециркулирующих легких углеводородных газов, подача этих же газов ниже точки ввода сырья (вниз реактора) для регулирования активности катализатора и пассивации отлагающихся на нем металлов; установка на выходе паров из лифт-реактора устройства оригинальной конструкции для быстрого отделения катализатора от потока паров, что предупреждает избыточную деструкцию сырья, наличие двухступенчатого регенератора.

Двухступенчатая регенерация катализатора в процессе RCC осуществляется в сравнительно мягких условиях, что обеспечивает длительное сохранение активности катализатора. На установке RCC в городе Катлетсберге реализован процесс переработки различного остаточного сырья.

Изменение качества сырья вызывает лишь незначительные изменения качества продуктов. Будучи спроектирована с учетом возможности контролирования температуры сырья, скорости выжига кокса и кратности циркуляции катализатора, установка RCC позволяет оптимизировать условия проведения процесса при переработке сырья самого разнообразного состава.

На установке крекинга в городе Баланган используется сырье, состоящее на 60% из деметаллизированного мазута и на 40% из исходного мазута, а в городе Ульсан перерабатывается гидроочищенный мазут.

Заслуживает упоминания также процесс R-2-R, разработанный совместно компанией Тоталь и Французским институтом нефти (ФИН). Особенностью процесса является наличие двух регенераторов с раздельной подачей воздуха и отводом дымовых газов.

В первом (по ходу катализатора) регенераторе при температурах 680-700ºС выжигают 50-80% кокса, при этом защитная оболочка из кокса предохраняет катализатор от термопаровой дезактивации. Во втором – при температурах до 800ºС, избытке воздуха и незначительном содержании водяных паров, выжигают остальной кокс, что также исключает термопаровую дезактивацию катализатора. Второй регенератор оборудован выносным циклоном и десорбером (зоной отдува катализатора от дымовых газов). Высокая температура в узле смешения обеспечивает быстрое и почти полное испарение сырья, снижает коксообразование.

Другая особенность процесса R-2-R – подача охлажденного циркулирующего газойля (фр. 360-420ºС) в лифт-реакторе выше точки ввода сырья, что дает возможность регулировать температуру в лифт-реакторе независимо от температуры в узле смешения. Температура в реакторе – около 510ºС, время контакта – около 1секунды.

На установках R-2-R перерабатывают сырье, содержащее в своем составе до 30%мазута (концентрация металлов – 50 г/т, коксуемость – 8-10%мас.). установки этого типа освоены в США, Японии и Китае.

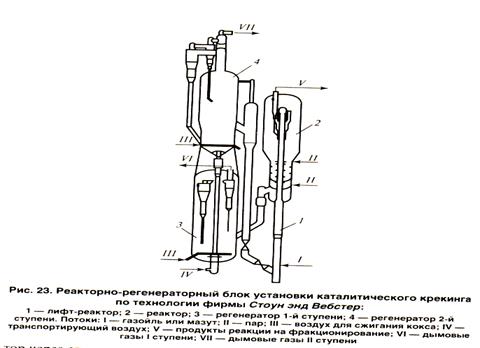

Также получила развитие схема каталитического крекинга фирмы Стоун энд Вебстер, предназначенная для переработки тяжелых мазутов. Данная технология применена на 40 промышленных установках, что позволяет использовать утяжеленное сырье, увеличив коксовую нагрузку на существующее регенерационное оборудование. Реакторно-регенераторный блок установки каталитического крекинга, созданный по технологии этой фирмы показан на рисунке ниже

Процесс предназначен для селективной конверсии газойлей и тяжелых мазутов. Целевыми продуктами являются высокооктановый бензин, средние дистилляты и олефины С3–С4.

Фирма Келлог разработала модификацию процесса, получившего название НОС-11, для переработки нефтяных остатков. Характерной особенностью процесса является использование усовершенствованного выносного холодильника регенерированного катализатора и улучшенной многоточечной системы ввода сырья.

Избыточное тепло из регенератора удаляют с помощью внутренних змеевиков с паром и выносных холодильников регенерированного катализатора.

Процесс проводят при температуре 482-552ºС, давления 0,10- 0,17 МПа, кратности циркуляции катализатора 4-7. температура при одноступенчатой регенерации с полным дожигом оксида углерода составляет 677-718ºС. выход кокса составляет 7,4%, расход катализатора – 1,03 кг/м3 сырья.

В процессах RCC, R-2R и HOC достигается выход порядка 55-65% об. Бензина и 22-28% об. фр. С3– С4 на сырье (таблица на стр. №21)

| Качество остаточного сырья и выходы продуктов на установках каталитического крекинга | ||||||

| Показатель качества сырья | RCC, мазут | R-2-R, мазут | HOC, гидро– очищенный мазут | |||

| среднего качества | тяжелый | |||||

| Плотность при 15,5ºС, кг/м3 | ||||||

| Коксуемость по Конрадсону, % мас. | 4,5* | 6,9* | 6,0 | 5,5 | 5,9 | 3,1 |

| Содержание серы, % мас. | ― | ― | ― | ― | 0,5 | 0,23 |

| Содержание, г/т: | ||||||

| азота | ― | ― | ― | |||

| металлов (никель + ванадий) | 44,0 | 65,0 | 22,0 | 34,0 | 29,3 | 8,0 |

| Содержание металлов на равновесном катализаторе, г/т | ― | ― | ― | |||

| Выход продуктов: | ||||||

| сухой газ + H2S, % мас. | 3,3 | 4,1 | 4,7 | 4,9 | 3,4 | ― |

| фр. С3 – С4, % об. | 25,2 | 23,9 | 28,4 | 23,9 | 23,5 | 22,4 |

| бензин с к.к. 221ºС, % об. | 57,8 | 55,6 | 60,9 | 62,6 | 65,3 | 63,8 |

| легкий газойль с к.к. 343ºС, % об. | 15,0** | 15,0** | 12,1 | 17,8 | 14,5 | 12,4 |

| остаток выше 343ºС, % об. | 8,4 | 10,9 | 5,7 | 10,7 | 4,0 | 3,9 |

| кокс, % мас. | 8,4 | 10,8 | 7,5 | 6,9 | 8,7 | 7,4 |

| *-Кокс по Рамсботтому, % мас. **-К.к. легкого газойля 332ºС. |

Список использованной литературы

- «Глубокая переработка нефти: технологические и экологические аспекты» / Каминский Э.Ф., Хавкин В.А./ 2001г.

- «Нефтегазовое строительство» / Под редакцией Мазура И.И., Шапиро В.Д./ 2005 г.

- «Переработка нефти» /Уильям Л. Леффлер/ 2001 г.

- www.mnpz.ru

- www.sibneft.ru

Пиролиз - вид термического крекинга, осуществляемый в диапазоне температур 750...900 °С и атмосферном давлении. Цель - получения сырья для нефтехимической промышленности.

Сырьем для пиролиза являются легкие углеводороды, содержащиеся в газах, бензины первичной перегонки, керосины термического крекинга и керосиногазойлевая фракция. Продукты реакции - непредельных углеводородов (этилен, пропилен и др.).

Из жидкого остатка, называемого смолой пиролиза, при дальнейшей глубокой переработке могут быть извлечены ароматические углеводороды.

Коксование- форма термического крекинга, осуществляемая в диапазоне 450...550 °С и давлении 0,1...0,6 МПа. При этом получаются газ, бензин, керосиногазойлевые фракции и кокс.

Риформинг- это каталитический процесс переработки низкооктановых бензиновых фракций, осуществляемый при температуре около 500°С и давлении 2…4 МПа.

В результате структурных преобразований октановое число углеводородов в составе катализата резко повышается. Продукт риформинга (катализат) является основным высокооктановым компонентом товарного автомобильного бензина.

Из катализата также могут быть выделены ароматические углеводороды (бензол, толуол, этилбензол, ксилолы).

Гидрогенизация- процесс переработки нефтяных фракций в присутствии водорода, вводимого в систему извне. Гидрогенизационные процессы протекают в присутствии катализаторов при температуре 260...430 °С и давлении 2...32 МПа.

Гидрогенизации позволяет углубить переработку нефти, обеспечив увеличение выхода светлых нефтепродуктов и одновременно удалить нежелательные примеси серы, кислорода, азота (гидроочистка).

К гидрогенизационным относятся следующие процессы:

- деструктивная гидрогенизация;

- гидрокрекинг;

10. недеструктивная гидрогенизация (гидроочистка)

Процессы гидрогенизации требуют серьезных капиталовложений и значительно увеличивают эксплуатационные расходы.

Затраты тем больше, чем выше давление, применяемое в процессе, чем более тяжелым по плотности и фракционному составу является сырье и чем больше в нем серы.

Дата добавления: 2015-05-26; просмотров: 3533;