Буровое оборудование и инструмент

Забойные двигатели – турбобур, электробур, винтовой двигатель, устанавливаются в скважине непосредственно над долотом.

Турбобур –многоступенчатая турбина, число ступеней до 350. Статор жестко укреплен в корпусе турбобура и ротора укрепленного на валу. Поток жидкости стекая с лопаток статора падает на лопатки ротора и отдает ему часть кинетической энергии, меняя вектор скорости создает вращательный момент, снова натекает на следующую лопатку статора и т.д. Каждая ступень развивает относительно небольшую мощность, но благодаря большому количеству ступеней создается достаточная мощность для бурния самых твердых гранитов.

При турбинном бурениирабочим телом является промывочная жидкость, подаваемая с поверхности по бурильной колоне к турбобуру.

Бурильная колонна при этом способе бурения остается неподвижной вращается только долот. Бурильная колонна испытывает, только реактивный момент.

Электробур –получает питание по кабелю проходящему внутри бурильной колонны.

Винтовой двигательсостоит также из статора и ротора. Внутренняя поверхность статора представляет собой многозаходную винтовую поверхность покрытую резиной. Ротор изготовлен из стали в виде многозаходного винта. Количество винтовых линий (заходов) на одну меньше чем у статора. Ротор расположен в статоре с эксцентриситетом, в результате чего создается ряд камер (шлюзов) с повышенным давлением жидкости. Давление в камере создает вращательный момент.

Инструмент,используемый при бурении,подразделяется наосновной(долота)ивспомогательный(бурильные, трубы, бурильные замки, центраторы).

Долотабывают: лопастные, шарошечные, алмазные, твердосплавные.

Бурильные трубыпредназначены для передачи вращательного момента долотам (при роторном бурении) и восприятии реактивного момента двигателя при бурении забойным двигателем.

Цикл бурения скважин.

В цикл строительства скважины входят:

- подготовительные работы;

- монтаж вышки и оборудования;

- подготовка к бурению;

- процесс бурения;

- крепление скважины обсадными трубами и ее тампонаж;

- вскрытие пласта и испытание на приток нефти и газа.

В ходе подготовительных работвыбирают место для буровой, прокладывают подъездную дорогу, подводят системы электроснабжения, водоснабжения и связи. Если рельеф местности неровный, то планируют площадку.

Монтаж вышки и оборудованияпроизводится в соответствии с принятой для данных конкретных условий схемой их размещения. Оборудование стараются разместить так, чтобы обеспечить безопасность в работе, удобство в обслуживании, низкую стоимость строительно-монтажных работ и компактность в расположении всех элементов буровой.

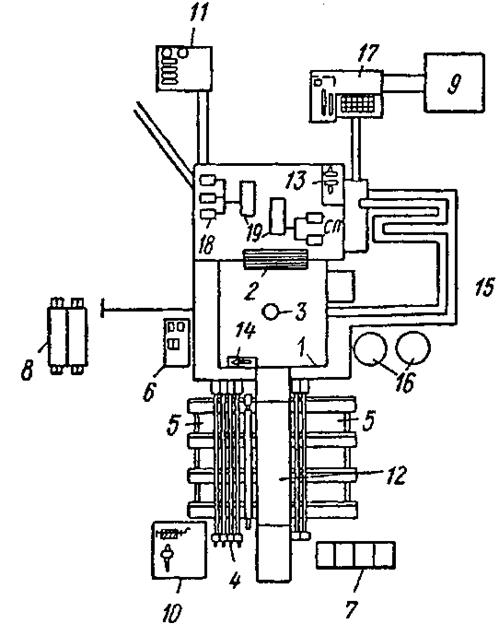

В общем случае (рис. 24) в центре буровой вышки 1 располагают ротор 3, а рядом с ним - лебедку 2. За ней находятся буровые насосы 19, силовой привод 18, площадка горюче-смазочных материалов 11, площадка для хранения глинопорошка и химреагентов 9 и глиномешалка 17. С противоположной стороны от лебедки находится стеллаж мелкого инструмента 14, стеллажи 5 для укладки бурильных труб 4, приемные мостки 12, площадка отработанных долот 7 и площадка ловильного инструмента 10 (его используют для ликвидации аварий). Кроме того, вокруг буровой размещаются хозяйственная будка 8, инструментальная площадка 6, очистная система 15 для использованного бурового раствора и запасные емкости 16 для хранения бурового раствора, химических реагентов и воды.

Рис. 24. Типовая схема размещения оборудования,

инструмента, запасных частей и материалов на буровой:

1 - буровая вышка; 2 - лебедка; 3 - ротор; 4 - бурильные трубы;

5 - стеллажи; 6 - инструментальная площадка; 7 - площадка отработанных

долот; 8 - хозяйственная будка; 9 - площадка глинохозяйства; 10 - площадка

ловильного инструмента; 11 - площадка горюче-смазочных материалов;

12 - приемные мостки; 13 - верстак слесаря; 14 - стеллаж легкого инструмента;

15 - очистная система; 16 - запасные емкости; 17 - глиномешалка;

18 - силовой привод; 19 - насосы

Различают следующие методы монтажа буровых установок: поагрегатный, мелкоблочный и крупноблочный.

При поагрегатном методе буровая установка собирается из отдельных агрегатов, для доставки которых используется автомобильный, железнодорожный или воздушный транспорт.

При мелкоблочном методе буровая установка собирается из 16...20 мелких блоков. Каждый из них представляет собой основание, на котором смонтированы один или несколько узлов установки.

При крупноблочном методе установка монтируется из 2...4 блоков, каждый из которых объединяет несколько агрегатов и узлов буровой.

Блочные методы обеспечивают высокие темпы монтажа буровых установок и качество монтажных работ. Размеры блоков зависят от способа, условий и дальности их транспортировки.

После этого последовательно монтируют талевый блок с кронблоком, вертлюг и ведущую трубу, присоединяют к вертлюгу напорный рукав. Далее проверяют отцентрированность вышки: ее центр должен совпадать с центром ротора.

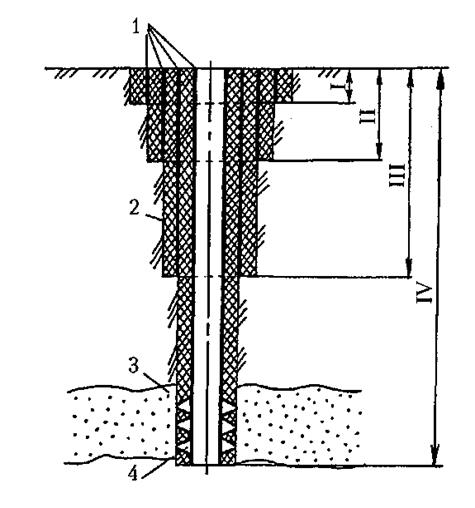

Подготовка к бурениювключает устройство направления I (рис. 1) и пробный пуск буровой установки.

Рис. 1. Конструкция скважины:

1 - обсадные трубы; 2 - цементный камень; 3 - пласт;

4 - перфорация в обсадной трубе ицементном камне;

I - направление; II - кондуктор; III - промежуточная колонна;

IV - эксплуатационная колонна.

Его верхний конец соединяют с очистной системой, предназначенной для очистки от шлама бурового раствора, поступающего из скважины, и последующей подачи его в приемные резервуары буровых насосов.

Затем бурится шурф для ведущей трубы и в него спускают обсадные трубы.

Буровая комплектуется долотами, бурильными трубами, ручным и вспомогательным инструментом, горюче-смазочными материалами, запасом воды, глины и химических реагентов. Кроме того, недалеко от буровой располагаются помещение для отдыха и приема пищи, сушилка для спецодежды и помещение для проведения анализов бурового раствора.

В ходе пробного бурения проверяется работоспособность всех элементов и узлов буровой установки.

Процесс буренияначинают, привинтив первоначально к ведущей трубе квадратного сечения долото. Вращая ротор, передают через ведущую трубу вращение долоту.

Во время бурения происходит непрерывный спуск (подача) бурильного инструмента таким образом, чтобы часть веса его нижней части передавалась на долото для обеспечения эффективного разрушения породы.

В процессе бурения скважина постепенно углубляется. После того как ведущая труба вся уйдет в скважину, необходимо нарастить колонну бурильных труб.

Крепление скважины обсадными трубами и ее тампонажосуществляются согласно схемы, приведенной на рис. 1. Целью тампонажа затрубного пространства обсадных колонн является разобщение продуктивных пластов.

Хотя в процессе бурения продуктивные пласты уже были вскрыты, их изолировали обсадными трубами и тампонированием, чтобы проникновение нефти и газа в скважину не мешало дальнейшему бурению. После завершения проходки для обеспечения притока нефти и газа продуктивные пласты вскрывают вторичноперфорационным способом. После этого скважину осваивают,т.е. вызывают приток в нее нефти и газа. Для чего уменьшают давление бурового раствора на забой одним из следующих способов:

- промывка- замена бурового раствора, заполняющего ствол скважины после бурения, более легкой жидкостью - водой или нефтью;

- поршневание(свабирование) - снижение уровня жидкости в скважине путем спуска в насосно-компрессорные трубы и подъема на стальном канате специального поршня (сваба). Поршень имеет клапан, который открывается при спуске и пропускает через себя жидкость, заполняющую НКТ. При подъеме же клапан закрывается, и весь столб жидкости, находящийся над поршнем, выносится на поверхность.

От использовавшихся прежде способов уменьшения давления бурового раствора на забой, продавливания сжатым газом и аэрации (насыщения раствора газом) в настоящее время отказались по соображениям безопасности.

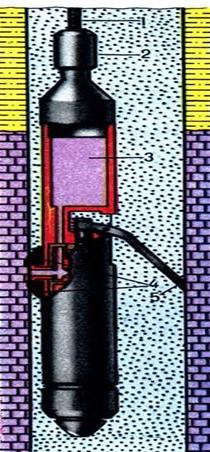

Опробование пластов - определение границ продуктивного интервала нефтегазоносного пласта, его нефтегазонасыщенности, a также величин пластового давления и темпетаруры; проводится гл. обр. в процессе бурения разведочных скважин на нефть и газ до спуска обсадной колонны. Опробование пластов осуществляется посредством отбора пластового флюида каротажным опробователем, опускаемым в скважину на кабеле-канате, или опробователем, сбрасываемым в бурильные трубы. Первый опускают в скважину на глубину залегания пласта и по сигналу c поверхности пакерующий элемент спец. выдвижным механизмом прижимается к стенке скважины (рис. 1).

Рис. 1. Опробование пласта опробователем типа ОПТ-7-10; 1 - кабель; 2 - головка; 3 - баллон; 4 - уплотнительный башмак; 5 - лампа рычажная.

После открытия клапана возникает переток жидкости (газа) из призабойной зоны пласта в ёмкость пробоотборника (в котором предварительно создаётся давление меньше пластового). После заполнения пробоотборника опробователь поднимают на поверхность и производят анализ полученной пробы. Наличие электрической связи c поверхностью позволяет контролировать процесс опробования пластов, a также передавать измеряемые параметры (давление, температуру и др.) на наземную аппаратуру. Применение кабеля-каната обеспечивает большие скорости спуска и подъёма инструмента.. Однако каротажные опробователи позволяют отбирать не более 6-8 л пластового флюида. Кроме того, перед их использованием бурение скважины прекращают, a бурильный инструмент поднимают на поверхность.

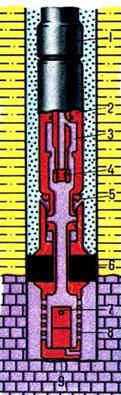

Опробование пластов без подъёма бурильного инструмента на поверхность производится при помощи опробователей, пробоотборник которых сбрасывают в бурильные трубы. B этом случае при спуске бурильного инструмента в скважину над долотом устанавливают гидравлический пакер и вскрытие пласта производят, как при бурении. После этого в бурильную колонну сбрасывают пробоотборник, который перекрывает внутреннее отверстие пакера под действием избыточного давления, создаваемого внутри бурильных труб. Происходит перекрытие затрубного пространства скважины, a затем открытие клапана пробоотборника (рис. 2).

Рис. 2. Опробование пласта опробователем типа ОПБ: I - пробоотборник, II - гидравлический пакер, III - долото; 1 - баллон секционный; 2 - дроссель; 3 - приёмный клапан; 4 - верхний клапан; 5 - гидравлический пакерующий элемент; 6 - глубинный регистрирующий манометр; 7 - нижний клапан; 8 - фильтр.

Жидкость (газ) из пласта через отверстие долота поступает в пробоотборник. Глубинные регистрирующие манометры записывают изменения давления в процессе притока. После заполнения пробоотборник поднимают на поверхность лебёдкой при помощи металлического троса и овершота. Зa один рейс обеспечивается отбор 50-120 л пластовой жидкости (газа). Этот вид опробования пластов позволяет осуществлять следующие технологические операции: вскрытие и опробование пласта (в т.ч. многократные O. п.) без углубления ствола скважины; вскрытие и опробование пласта, дальнейшее углубление ствола скважины, опробование вновь вскрытого пласта (до 5 опробований вскрываемых пластов без подъёма бурильного инструмента на поверхность).

Наряду c опробованием пластов в процессе бурения скважин проводятся также испытания пластов, которые осуществляются c помощью испытателей пластов, спускаемых в скважину на бурильных или насосно-компрессорных трубах. Пo результатам испытания пластов (ИП) определяют проницаемость г. п. в призабойной и удалённой от скважины зонах пласта, коэффициента гидропроводности и пьезопроводности, пластовые давление и температуpy, расчётный коэффициента продуктивности пласта и др. B процессе ИП возбуждают приток жидкости (газа) из призабойной зоны в скважину, осуществляют отбор пластового флюида и производят Гидродинамические исследования пласта. Различают ИП, проводимые c опорой испытателей пластов на забой скважины (в случае расположения пласта не выше 50 м от забоя), на стенку скважины, a также ИП без опоры испытательного инструмента. B первом случае испытываемый интервал изолируют сверху пакером (приток флюида происходит из всего вскрытого интервала через подпакерное пространство скважины), при нескольких вскрытых пластах, a также в др. случаях испытываемый пласт изолируют двумя пакерами (снизу и сверху) - поинтервальное испытание пластов.

Рис. 3. Испытание пласта: 1 - бурильные (насосно-компрессорные) трубы; 2 - многоцикловый испытатель пластов; 3 - пробоотборник; 4 - клапан испытателя пластов; 5 - уравнительный клапан; 6 - пакер; 7 - глубинный регистрирующий манометр; 8 - фильтр; 9 - опорный башмак.

Испытатель пластов (рис. 3) спускают в скважину на незаполненных или частично заполненных жидкостью трубах (что даёт возможность отбора значит. объёмов пластового флюида, вплоть до пробной эксплуатации скважин), создают осевое усилие на пакер, который перекрывает затрубное пространство скважины.

После этого перемещением бурильных труб вниз и вверх открывают и закрывают клапан испытателя. Цикл испытания состоит из периода притока (при открытом клапане) и периода восстановления давления (при закрытом клапане). Наиболее распространено двухцикловое испытание пластов (применяют также многоцикловое испытание). После завершения испытания клапан испытателя закрывается, давление в скважине выравнивается и бурильную колонну вместе c испытателем пластов поднимают на поверхность. Установленные в последнем регистрирующие манометры записывают диаграммы изменения давления в течение испытания.

Таким образом, освоение скважины в зависимости от конкретных условий может занимать от нескольких часов до нескольких месяцев.

После появления нефти и газа скважину принимают эксплуатационники, а вышку передвигают на несколько метров для бурения очередной скважины.

Дата добавления: 2015-05-26; просмотров: 2186;