Лекция 12

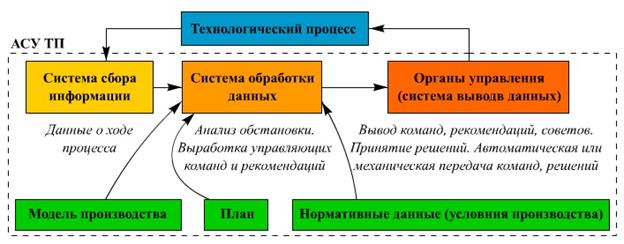

Применение технических средств автоматизации.Стоимость управления является одним из важных показателей управления. Большую часть стоимости определяют затраты на оргтехнику и математическое обеспечение. Последнее, порой, бывает во много раз дороже. Проблема стоимости вычислительной техники находит свое решение в использовании локальных вычислительных сетей. Широкое внедрение ПЭВМ дает возможность децентрализации обработки информации. Система управления технологическим процессом независимо от размещения ЭВМ должна обеспечить получение информации, передачу ее в систему обработки данных, обработку (систематизацию, сортировку, вычисления) и выдачу команд, управляющих ходом производства и обеспечивающих строгую регламентацию протекающих процессов, печатных документов, информационных сообщений и советов (рисунок 3.4).

В автоматизированной системе управления сбор, переработка и вывод информации осуществляются автоматически или автоматизировано. При обработке информации для анализа обстановки, кроме текущих данных о состоянии производственного процесса, используют также нормативные данные, плановые данные и математическое описание (модель) производства.

Рисунок 3.4- Структурная схема автоматизированного управления ТП

Управление с автоматическими органами управления образует автоматическую систему с замкнутой цепью воздействий (с обратной связью). Разработка и внедрение такой системы возможны лишь при наличии большого опыта эксплуатации разомкнутых систем с непосредственным управлением человеком или группой людей, которые принимают решение на основании своего опыта и знания производства.

Уровни автоматизации управления обычно совпадают с принятыми уровнями управления.

На предприятиях ряда отраслей промышленности различают три уровня в общей схеме автоматизированного управления предприятием:

- автоматизация управления технологическими процессами (нижняя ступень);

- автоматизация управления на уровне производств (средняя ступень);

- автоматизация управления на уровне предприятия (верхняя ступень).

На нижней ступени решаются технические задачи: соблюдение технологических режимов, правил эксплуатации оборудования и техники безопасности. На этой ступени применяют локальные системы стабилизации и регулирования параметров, поисковую автоматику, некоторые элементы вычислительной техники, а также автоматическую сигнализацию, блокировку, регистрацию и т. п.

На средней ступени определяется экономически обоснованное распределение нагрузок между цехами и агрегатами, оптимальный режим технологического процесса, а также вырабатываются и передаются команды управления системам автоматизации нижней ступени. Для этого используют системы централизованного сбора информации и программы для анализа деятельности производства.

На верхней ступени решаются технические и в основном экономические задачи. Планируется производство отдельных цехов и участков, выполняются учетные работы, осуществляется управление транспортом, складами, энергоресурсами, определяются показатели для оперативного управления, которые передаются в соответствующие системы автоматизации средней ступени.

Решение вопросов автоматизации на уровне всех трех ступеней является, по существу, решением вопросов комплексной автоматизации производств.

Обычно АСУ ТП находится на нижней ступени автоматизации, однако может в зависимости от обстоятельств охватывать среднюю и высшую ступени управления, но не подменяя АСУ П.

Любую автоматическую систему управления технологическим процессом (АСУ ТП) можно в конечном итоге разделить на 3 основных уровня иерархии:

Самым нижним уровнем является уровень датчиков и исполнительных механизмов, которые устанавливаются непосредственно на технологических объектах. Их деятельность заключается в получении параметров процесса, преобразовании их в соответствующий вид для дальнейшей передачи на более высокую ступень (функции датчиков), а также в приеме управляющих сигналов и в выполнении соответствующих действий (функции исполнительных механизмов).

Средний уровень - уровень производственного участка. Его функции:

- сбор информации, поступающей с нижнего уровня, ее обработка и хранение;

- выработка управляющих сигналов на основе анализа информации;

- передача информации о производственном участке на более высокий уровень.

На верхнем уровне осуществляется контроль за производством продукции. Этот процесс включает в себя сбор поступающих с производственных участков данных, их накопление, обработку и выдачу руководящих директив нижним ступеням. Атрибутом этого уровня является центр управления производством, который может состоять из трех взаимопроникающих частей:

1) операторской части,

2) системы подготовки отчетов,

3) системы анализа тенденций.

Операторская часть отвечает за связь между оператором и процессом на уровне управления. Она выдает информацию о процессе и позволяет в случае необходимости вмешательство ход автоматического управления. Обеспечивает диалог между системой и операторами.

Система подготовки отчетов выводит на экраны, принтеры, в архивы и т.д. информацию о технологических параметрах с указанием точного времени измерения, выдает данные о материальном и энергетическом балансе и др.

Система анализа тенденций дает оператору возможность наблюдения за технологическим параметрами и делать соответствующие выводы.

На верхнем уровне АСУТП размещены мощные компьютеры, выполняющие функции серверов баз данных и рабочих станций и обеспечивающие анализ и хранение всей поступившей информации за любой заданный интервал времени, а также визуализацию информации и взаимодействие с оператором. Основой программного обеспечения вырхнего уровня являются пакеты SCADA (Supervisory Control And Data Acquisition - системы управления и доступа к данным).

Аппаратная реализация систем управления

1. Средства измерения технологических параметров

«Интеллектуальные датчики». Этот термин означает, что устройство имеет встроенный микропроцессор, который позволяет осуществлять определенные функции. Интеллектуальный датчик может давать более точные показания благодаря применению числовых вычислений для компенсации нелинейностей чувствительного элемента или температурной зависимости. Так, основная погрешность приборов серии «Метран-45» составляет 0,25 % от шкалы, а основная погрешность интеллектуального датчика серии 3051 Coplanur (фирма Fisher-Rosemount Inc.) - 0,075 %. В круг возможностей некоторых приборов входит измерение нескольких параметров и пересчет их в одно измерение (например, объемный расход , температуру и давление в массовый расход, т.н. многопараметрические датчики), функции встроенной диагностики, автоматическая калибровка.

Некоторые интеллектуальные приборы (например, семейство приборов Rosemount SMART FAMILY) позволяют посылать в канал передачи и аналоговый сигнал, и цифровой. В случае одновременной трансляции обоих видов сигналов аналоговый используется для трансляции значения измеренного параметра, а цифровой - для функций настройки, калибровки, а также позволяет считывать измеряемый параметр. Эти устройства обеспечивают преимущества цифровой связи и, в то же время, сохраняют совместимость и надежность аналоговых средств, которые требуются для существующих систем.

2. Устройства связи с объектом (УСО).

Почти все технологические параметры, присутствующие в реальном технологическом объекте имеют аналоговый или дискретный вид. Существует много датчиков, которые могут преобразовывать измеряемые величины только в аналоговый вид (напряжение, сопротивление, давление), а также много исполнительных механизмов, имеющих только аналоговые входные сигналы. Для того, чтобы связать между собой параметры, представленные в аналоговом и цифровом видах, в современной АСУТП используют устройства связи объектом.

Модули УСО - это конструктивно законченные устройства, выполненные в виде модулей, устанавливаемых, как правило, в специализированные платы с клеммными соединителями или стандартный DIN-рельс.

На УСО возлагаются следующие функции:

1) Нормализация аналогового сигнала, т.е. приведение границ шкалы первичного непрерывного сигнала к одному из стандартных диапазонов входных сигналов АЦП.

2) Предварительная низкочастотная фильтрация аналогового сигнала -

ограничение полосы частот первичного непрерывного сигнала с целью снижения влияния на результат измерения помех различного происхождения.

3) Обеспечение гальванической изоляции между источниками сигнала и каналами системы.

Помимо этих функций ряд УСО может выполнять более сложные функции за счет наличия в их составе АЦП, дискретного ввода-вывода, микропроцессора и интерфейсов передачи данных.

По характеру обрабатываемого сигнала УСО можно разделить на аналоговые, дискретные и цифровые.

Аналоговые УСО (аналого-цифровые преобразователи АЦП, цифро-аналоговые преобразователи ЦАП и др.) должны обладать большой точностью, линейностью и большим напряжением изоляции.

Дискретные УСО обеспечивают опрос датчиков с релейным выходом, выключателей, контроля наличия напряжения в сети и т.д., а выходные дискретные УСО формируют сигналы для управления пускателями, двигателями и прочими устройствами. Дискретные УСО удовлетворяют тем же требованиям, что и аналоговые, но, кроме того, обладают минимальным временем переключения, а выходные могут обеспечивать коммутацию более высоких токов и напряжений.

Среди модулей УСО существуют также устройства, работающие только с цифровой информацией. К ним относятся коммуникационные модули, предназначенные для сетевого взаимодействия (например, повторители для увеличения протяженности линии связи, преобразователи интерфейсов RS-232/RS-485).

По направлению прохождения данных модули УСО можно разделить на три типа:

1) устройства ввода, обеспечивающие передачу сигналов датчиков;

2) устройства вывода для формирования сигналов на исполнительные механизмы;

3) двунаправленные.

В реальных системах модули УСО могут не присутствовать в виде самостоятельных устройств, а входить в состав датчиков (в этом случае датчики называют интеллектуальными) или промышленных компьютеров. Примером могут служить датчики, выдающие готовый цифровой сигнал в этом случае граница между первичным преобразователем и УСО проходит где-то внутри датчика. С другой стороны, УСО могут быть выполнены в виде АЦП/ЦАП-плат, вставляемых в стандартные ISA или PCI слоты компьютера. В этом случае аналоговые сигналы могут быть введены прямо в компьютер, где и преобразуются в цифровой вид.

3. Аппаратная и программная платформа контроллеров.

Промышленные контроллеры и компьютеры расположенные на среднем уровне АСУТП играют роль управляющих элементов, принимающих цифровую информацию и передающих управляющие сигналы.

До последнего времени роль контроллеров в АСУТП в основном исполняли PLC (Programmable Logic Controller - программируемые логические контроллеры) зарубежного и отечественного производства. Наиболее популярны в России PLC таких зарубежных производителей, как Allen-Braidly, Siemens, ABB, Modicon, а также отечественные модели: «Ломиконт», «Ремиконт», Ш-711, «Микродат», «Эмикон» и др.

В связи с бурным ростом производства миниатюрных РС-совместимых компьютеров последние все чаще стали использовать в качестве контроллеров.

Первое и главное преимущество РС-контроллеров связано с их открытостью, позволяющей применять в АСУ оборудование разных фирм. Теперь пользователь не привязан к конкретному производителю.

Второе важное преимущество их заключается в более «родственных» связях с компьютерами верхнего уровня. В результате не требуются дополнительные затраты на подготовку персонала.

Третье преимущество - более высокая надежность. Обычно различают физическую и программную надежность контроллеров. Под физической надежностью понимают способность аппаратуры устойчиво функционировать в условиях окружающей среды промышленного цеха и противостоять ее вредному воздействию. Под программной понимается способность программного обеспечения (ПО) устойчиво функционировать в ситуациях, требующих реакции в заданное время. Программная надежность определяется в первую очередь степенью отлаженности ПО. Поскольку в большинстве РС-контроллеров используются коммерческие широко распространенные и хорошо отлаженные операционные системы (Windows, Unix, Linux, QNX и др.), то следует ожидать, что программная надежность будет выше, чем у PLC.

Операционные системы контроллеров должны удовлетворять не только требованиям открытости, но и требованиям работы в режиме реального времени, была компактна и имела возможность запуска из ПЗУ или флеш-памяти.

4. Операционная система PC-контроллеров

Операционная система контроллеров должна удовлетворять требованиям открытости. Но не только им. Специфика условий работы контроллеров требует,чтобы ОС поддерживала работу в режиме реального времени, была компактна и имела возможность запуска из ПЗУ или флэш-памяти.

Для PC-контроллеров лучше всего подходит операционная система QNX (фирма QSSL, Канада). Прежде всего, это связано с тем, что архитектура QNX является открытой, модульной и легко модифицируемой. QNX может загружаться как из ПЗУ, флэш-памяти, так и с помощью удаленной загрузки по сети. QNX разработана в соответствии со стандартами POSIX, является коммерческой операционной системой, широко распространена на мировом рынке (сотни тысяч продаж), поддерживает все шины, используемые в PC-контроллерах, включая ISA, PCI, CompactPCI, PC/104, VME, STD32. Более ста фирм - производителей программного и аппаратного обеспечения выпускают продукцию, ориентированную на QNX.

QNX является операционной системой, которая дает полную гарантию в том, что процесс с наивысшим приоритетом начнет выполняться практически немедленно и что критическое событие (например, сигнал тревоги) всегда будет обработано. Она известна как операционная система, функционирующая в «защищенном режиме». Это означает, что все программы в системе защищены друг от друга и любая «фатальная» ошибка в одной из программ не приводит к «краху» всей системы. Файловая система QNX была разработана с учетом обеспечения целостности данных при отключениях питания. Даже при аварийном отключении питания потеряются лишь некоторые данные из кэш-памяти, но файловая система не разрушится. После включения компьютера будет обеспечена нормальная работа системы. В QNX полностью реализовано встроенное сетевое взаимодействие «точка-точка». По существу, сеть из машин QNX действует как один мощный компьютер. Любые ресурсы (модемы, диски, принтеры) могут быть добавлены к системе простым подключением к любой машине в сети. QNX поддерживает одновременную работу в сетях Ethernet, Arcnet, Serial и Token Ring и обеспечивает более чем один путь для коммуникации, а также балансировку нагрузки в сетях. Если кабель или сетевая плата выходят из строя и связь прекращается, то система будет автоматически перенаправлять данные через другую cеть. Это предоставляет пользователю автоматическую сетевую избыточность и увеличивает скорость и надежность коммуникаций во всей системе.

5. Средства технологического программирования контроллеров

Специфика работы с контроллерами по сравнению с обычными офисными компьютерами состоит не только в ориентации на работу с платами ввода-вывода, но и в преимущественном использовании языков технологического программирования. Как правило, на промышленных предприятиях с контроллерами работают не программисты, а технологи, хорошо знающие специфику объектов управления и технологического процесса. Для описания процессов обычно используются такие языки, как язык релейно-контактных схем, функциональных блоков и так далее, теоретические основы которых взяты из методов автоматического управления. Накопленный многими фирмами опыт был обобщен в виде стандарта IEC 1131-3 [1], где определены пять языков программирования контроллеров: SFC - последовательных функциональных схем, LD – релейных диаграмм, FBD - функциональных блоковых диаграмм, ST- структурированного текста, IL-инструкций. Важно отметить, что использование данного стандарта полностью соответствует концепции открытых систем, а именно, делает программу для контроллера независимой от конкретного оборудования - ни от типа процессора, ни от операционной системы, ни от плат ввода-вывода.

В настоящее время программы многих фирм поддерживают этот стандарт: ACCON- Prosys 1131 (фирма DeltaLogic), Open DK (фирма infoteam Software GmbH), Multiprog (фирма KW Software), NAiS Control (Matsushita Automation Controls) и др. Наиболее известной реализацией этого стандарта является пакет ISaGRAF фирмы CJ International, включающий систему разработки (WorkBench) и систему исполнения (Target).

Если первая используется для создания, моделирования, тестирования и документирования прикладных программ, исполняемых под управлением ядра ISaGRAF, то вторая загружается извне либо записывается в ПЗУ. По данным организации PLCopen, в настоящее время программа, созданная с помощью ISaGRAF, может быть загружена и исполнена на процессорах Intel и Motorola под управлением операционных систем DOS, OS-9, QNX, iRMX, Lynx, pSOS, OS-9000, VMEexec, VRTX, VxWorks, Windows NT. Основными достоинствами ISaGRAF являются простой, интуитивно понятный для технолога графический интерфейс, встроенные средства отладки, моделирования, тестирования и документирования программ, поддержка промышленных сетей (Profibus, Modbus).

Дата добавления: 2015-05-26; просмотров: 1267;