Гидроочистка

Гидроочистка — это каталитический процесс удаления из нефтепродуктов гетероатомных, непредельных соединений и частично полициклических аренов в среде водорода.

Химические основы процесса. В результате разрыва связей С—S, С—N и С—О происходит удаление гетероатомов и насыщение образующихся осколков водородом. В процессе гидрирования сера, азот и кислород выделяются соответственно в виде H2S, NH3 и Н20. При этом Алкены присоединяют водород по двойной связи. Частично гидрируются полициклические арены.

Превращения серосодержащих органических соединений. Меркаптаны, сульфиды дисульфиды и тиоцикланы в процессе гидрирования превращаются в соответствующие углеводороды и сероводород

Гидрирование тиофена, бенз- и дибензтиофена идет сначала до производных тетрагидротиофена, которые затем превращаются в алканы и алкилпроизводные аренов.

Скорость гидрирования сероорганических соединений существенно зависит от их строения. Она существенно замедляется при переходе от меркаптанов к диалкилсульфидам и производным тиофена. При этом внутри одного класса соединений скорость гидрирования уменьшается с ростом молекулярной массы гомолога.

Превращения азотосодержащих органических соединений.Содержаниеазота в нефтях обычно не превышает 1% и, он находится в основном в гетероциклах — в виде производных пиррола и пиридина. Гидрирование азотсодержащих соединений протекает труднее, чем серосодержащих.

Наиболее легко гидрируются амины (анилин и его производные.) при этом образуется аммиак и производные бензола. Значительно труднее подвергаются гидрированию циклические соединения алкилпроизводные пиррола и пиридина, которые в результате реакции превращаются в алканы и аммиак.

При гидрировании производных хинолина, акридина и карбазола образуются ароматические соединения и аммиак.

Каталитическое гидрирование азотсодержащих соединений практически доходит до конца.

Превращения кислородсодержащих органических соединений. Кислородсодержащие соединения нефтяных фракций представлены в основном спиртами, эфирами, фенолами и нафтеновыми кислотами. В высококипящих фракциях кислород содержится в циклических и мостиковых структурах. Наибольшее количество кислорода содержится в смолах и асфальтенах.

При гидрировании кислородсодержащих соединений образуются соответствующие углеводороды и вода. При этом смолы и асфальтены превращаются в соединения с меньшей молекулярной массой. При каталитической гидроочистке кислородсодержащие соединения удаляются полностью.

В процессе гироочистки металлорганические соединения, присутствующие в нефтяных фракциях, разлагаются на активных катализаторах с выделением свободного металла. Они являются каталитическим ядом. При гидроочистке удаляется 75—95 % металлорганических соединений.

Превращения углеводородов. При проведении гидроочистки алканы и циклоалканы не реагируют. При этом алкены, алкадиены и частично полициклические арены подвергаются гидрированию. Алкены и алкадиены превращаются в парафины, а ароматические соединения частично превращаются в гибридные соединения, содержащие ароматические и нафтеновые кольца.

Катализаторы процесса.Для гидроочистки используют катализаторы, стойкие к отравлению различными ядами. Наилучшим образом показали себя оксиды и сульфиды металлов переменной валентности: N1, Со, Mo, W на оксиде алюминия с другими добавками. Преимущественно в современных процессахгидроочистки используют алюмокобальтмолибденовые (АКМ) или алюмоникельмолибденовые (АНМ) катализаторы.

Кроме сероводорода используют также другие серосодержащие соединения, легко гидрирующиеся до H2S, которые дозируют в сырьевой поток. Содержание серы, связанной с катализатором, составляет 4—6 %.

Важно отметить, что присутствии АКМ-катализатора с высокой скоростью протекают реакции разрыва С—S-связей, он достаточно активен в реакциях насыщения алкенов, разрыва связей С—N и С—О. При этом расщепления связей С—С не происходит. Этот катализатор практически пригоден для гидроочистки любых нефтяных фракций.

АНМ- катализатор значительно более активен в реакциях гидрирования полициклических аренов и азотистых соединений, поэтому его рекомендуют для очистки тяжелого высоко ароматизированного сырья каталитического крекинга.

В последние годы разработаны алюмоникель или алюмокобальтвольфрамовые катализаторы (АНВ или АКВ) для глубокого гидрирования азотсодержащих и ароматических соединений в процессах гидрогенизационной очистки парафинов, гидрирования масел и др.

Макрокинетика процесса. На скорость гидроочистки нефтяных фракций существенно влияет химическая природа и физические свойства сырья, тип катализатора, парциальное давления водорода, объемная скорость подачи сырья, температура и др.

При повышении температуры скорость гидроочистки. Важно отметить, что верхний предел температуры реакции ограничен (400—420 °С). Это обусловлено неблагоприятным термодинамическим равновесием гидрирования тиофенов и др. Повышение температуры приводит к реакциям гидрокрекинга, дегидрирования полициклических циклоалканов и коксообразованию на катализаторе. Гидроочистку проводят при температуре 250—420°С и давлении 2-4 и максимум до 8 МПа, в зависимости от качества сырья.

Сырье с высоким содержанием тиофенов подвергают гидроочиске с меньшей объемной скоростью, чем сырье, содержащее серу в виде меркаптанов и сульфидов.

Гидроочистка в промышленности.

Гидроочистку бензиновых фракций проводят в основном с целью подготовки сырья для процесса риформинга, так как катализатор риформинга отравляется гетероатомными соединениями.

Гидроочистка керосиновых фракций проводят с целью получение малосернистого экологически чистого реактивного топлива, осветительного керосина или растворителя.

Гидроочистку дизельных фракций проводят с целью получения экологически чистых, конкурентноспособных дизельных топлив.

Гидроочистку вакуумных дистиллятов проводят в основном с целью получения качественного сырья для каталитического крекинга.

Гидроочистка масляных фракций и парафинов. Гидроочистка масляных фракций проводят для улучшения таких свойств смазочных масел, как стабильность, цвет, коксуемость, путем удаления гетероатомных полициклических и смолистых веществ.

Гидроочистку парафинов, церезинов и петролатумов проводят для снижения содержания в них сероорганических соединений, алкенов, смол, улучшает цвет и стабильность.

Гидроочистки дизельного топлива на установке

ЛЧ-24-2000

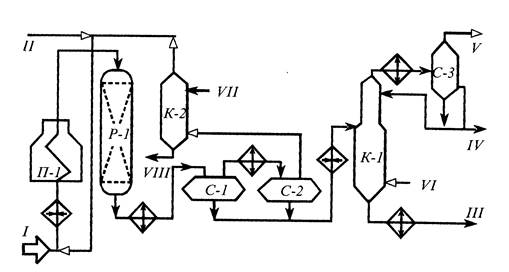

Ввиду жестких экологических требований к дизельному топливу практически на всех нефтеперерабатывающих заводах проводят гидроочистку дизельного топлива. На рис. 9 приведена принципиальная схема установки ЛЧ-24-2000 производительностью 2 млн. т в год по сырью.

Сырье смешивается с циркуляционным водородсодержащим газом ЛЧ-24-2000. Полученную смесь нагревают в сырьевом теплообменнике, а затем в трубчатой печи до температуры 360-400оС и направляют в реактор Р-1. Реакционную смесь после реактора частично охлаждается в сырьевых теплообменниках (до 210-230оС), а затем направляют в горячий сепаратор С-1, где отделяется водородсодержащий газ, который направляют в холодильник и затем в холодный сепаратор С-2. В холодном сепараторе водородсодержащий газ полностью отделяется от гидрогенизата и направляют в абсорбер К-2 на моноэтаноламиновую очистку от сероводорода. Очищенный водородсодержащий газ направляют в систему циркуляции, а отработанный моноэтаноламин на регенерацию.

Гидрогенизат из сепараторов С-1 и С-2 нагревают в теплообменнике и подают в стабилизационную колонну К-1. В низ колонны подают нагреты в печи П-1 отдувочный водородсодержащий газ для удаления легкокипящих углеводородов (бензиновой) фракции.

Рисунок – 9 Принципиальная технологическая схема установки гидроочистки дизельной фракции ЛЧ-24-2000.

I—сырье; II — свежий водородсодержащий газ; III — гидрогенизат; IV— бензиновая фракция; V — углеводородный газ на очистку; VI — отдувочный водородсодержащий газ; VII — регенерированный моноэтаноламин; VIII— отработанный моноэтаноламин на регенерацию.

Таким образом, в результате гидроочистки дизельной фракции получено, % масс.: 96.9 – гидроочищенное топливо; 1.3 – отгон; 0.6 – углеводородный газ; 1.2 – сероводород; 0.4 - потери. Всего 100.4% (с учетом использованного водорода).

4.2. Гидрокрекинг

Гидрокрекинг — это каталитический процесс под давлением водорода, предназначенный для получения из нефтяного сырья (имеющего более высокую молекулярную массу, чем получаемые целевые продукты) светлых нефтепродуктов (бензина, керосина, дизельного топлива), а также сжиженных газов С3 — С4.

Используя гидрокрекинг, можно получить широкий ассортимент нефтепродуктов практически из любого нефтяного сырья путем подбора соответствующих катализаторов и условий. Гидрокрекинг является одним из наиболее эффективных и гибких процессов нефтепереработки.

Химические основы процесса. Качество получаемых продуктов гидрокрекинга определяются в основном свойствами катализатора(гидрирующей и кислотной активностью). Катализаторы гидрокрекинга могут иметь высокую гидрирующую и относительно низкую кислотную активность, а также относительно невысокую гидрирующую и высокую кислотную активность.

Превращения алканов. При использовании монофункциональных гидрирующих катализаторах (не обладающих кислотными свойствами), из линейных алканов получаются другие линейные алканы с меньшей молекулярной массой.

В тоже время при использовании кислотных и бифункциональных катализаторов алканы подвергаются крекингу и изомеризации по гетеролитическому механизму. На катализаторах с высокой кислотной и умеренной гидрирующей активностью гидрокрекинг идет с высокой скоростью, причем образуется много низкомолекулярных изоалканов.

Превращения циклоалканов. В присутствии гидрирующих катализаторов, незамещенные и метилзамещенные моноциклоалканы превращаются главным образом в алканы линейного и изостроения.

При использовании катализаторов с высокой кислотностью и низкой гидрирующей активностью превалируют реакции изомеризации шестичленных циклоалканов в пятичленные. При этом происходит изменение положения заместителей.

При гидрокрекинге циклоалканы с длинными алкильными боковыми цепями подвергаются в основном изомеризации и распаду алкильных заместителей. При этом у бициклических циклоалканов раскрывается одно кольцо и они превращаются в моноциклические с высоким выходом производных пентана.

Превращения алкенов. При гидрокрекинге на кислотных центрах катализатора алкены изомеризуются и подвергаются распаду по β-правилу. При этом на гидрирующих центрах происходит насыщение алкенов— как исходных, так и образовавшихся при распаде. То есть из линейных алкенов при гидрокрекинге сначала образуются низкомолекулярные алекны линейного и изостроения, а затем они првращаются на гидрирующих центрах в низкомолекулярные алканы линейного и изостроения.

Превращения аренов. Впроцессе гидрокрекинга на катализаторах с высокой гидрирующей и низкой кислотной активностью происходит гидрирование ареновых колец. При этом замещенные арены гидрируются труднее, чем незамещенные. Следует отметить, что наряду с последовательным гидрированием ароматических колец происходит расщепление образовавшихся насыщенных колец и выделение алкилзамещенных аренов.

При использовании катализаторов с высокой кислотной и низкой гидрирующей активностью превращения аренов во многом аналогичны каталитическому крекингу. Незамещенные моноциклические арены стабильны. При этом метил- и этилбензолы в основном вступают в реакции изомеризации по положению заместителей, а алкилбензолы с более длинными цепями деалкилируются. При отрыве алкильных заместителей образуются алкильные карбкатионы, которые после изомеризации подвергаются β-распаду и насыщаются по схеме, описанной для гидрокрекинга алканов, с образованием смеси низкомолекулярных алканов нормального и изостроения. Важно отметить, что в результате гидрокрекинга полициклических аренов происходит раскрытие ароматических колец и в значительном количестве образуются производные тетралина и индана.

Катализаторы процесса. Крекирующую и изомеризующую функции кислотного компонента катализатора выполняют цеолиты, оксид алюминия, алюмосиликаты. При этом для усиления кислотности в катализатор вводят галоген, а также оксидные добавки и др.

Металлы VIII группы (Pt, Pd, Ni, Co, Fe) , а также оксиды или сульфиды некоторых металлов VI группы (Мо, W) являются гидрирующим компонентом катализатора. Для повышения активности перед использованием металлы VIII группы восстанавливают водородом, а оксидные молибден- и вольфрамсодержащие катализаторы сульфидируют; кроме того, для активирования катализаторов используют также разнообразные промоторы (рений, родий, иридий и др.).

Важно отметить, что сульфиды и оксиды молибдена и вольфрама с промоторами являются бифункциональными катализаторами.

Макрокинетика процесса.На первой стадии макрокинетика аналогична процессам, протекающим при гидроочистке. Одновременно происходит гидрирование алкенов. Затем полициклические арены и циклоалканы гидрируются в замещенные моноциклические, а алканы подвергаются изомеризации и расщеплению.

Важно отметить, что температура проведения гидрокрекинга 300—425°С является оптимальная. Если понизить температуру реакции будут протекать с малой скоростью, а чрезмерное повышение температуры ограничивается термодинамическими факторами реакции гидрирования и увеличением скорости коксообразования и повышением выхода легких фракций и газа. При давлении менее 5 МПа начинается интенсивное закоксовывание катализатора. Поэтому для тяжелых газойлей и тем более остаточного сырья для предотвращения обратной реакции дегидрирования циклоалкановых колец в полициклических системах требуется более высокое давление водорода (до 20— 30 МПа).

Гидрокрекинг в промышленности. В промышленности широко используются следующие виды гидрогенизационных процессов:

- гидрокрекинг бензиновых фракций для получения сжиженного нефтяного газа, углеводородов С4—С5 изостроения, в нефтехимическом синтезе и при выработке легкого высокооктанового компонента автомобильных бензинов;

- гидрокрекинг средних дистиллятов (прямогонных и вторичного происхождения) с температурой кипения 200—3500С для получения бензинов и реактивных топлив;

- гидрокрекинг атмосферного и вакуумного газойлей, газойлей коксования и каталитического крекинга для получения бензинов, реактивного и дизельного топлив;

- гидрокрекинг высококипящих нефтяных дистиллятов для получения реактивных и дизельных топлив, смазочных масел, малосернистых котельных топлив и сырья каталитического крекинга;

- селективный гидрокрекинг бензинов с целью повышения октановых чисел;

- селективный гидрокрекинг реактивных и дизельных топлив с целью снижения температуры застывания;

- селективный гидрокрекинг масляных фракций — для улучшения цвета, стабильности и снижения температуры застывания;

- гидродеароматизация и гидродепарафинизация.

Гидрокрекинг вакуумного дистиллята на установки 68-2к

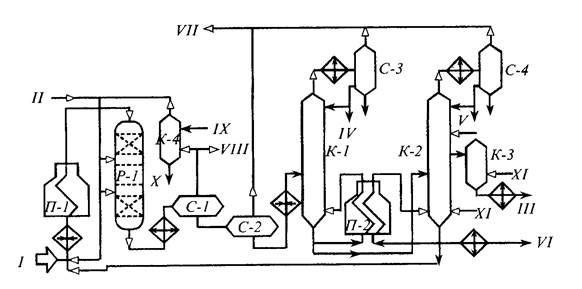

Как было сказано выше, гидрокрекинг является эффективным и исключительно гибким каталитическим процессом. Этот процесс позволяет оптимально решить проблему глубокой переработки вакуумных дистиллятов, в результате, которого получается различные виды моторных топлив, соответствующих современным требованиям. На рис. 10 приведена принципиальная схема установки одноступенчатого гидрокрекинга 68-2к производительностью 1 млн.т по дизельному топливу и 0.63 млн. т по реактивному топливу.

Эти установки работают на нескольких НПЗ России применительно к переработке вакуумных газойлей 350-500°С с содержанием металлов не более 2 м.д. и под давлением около 15МПа.

Для проведения одноступенчатого процесса гидрокрекинга вакуумных дистиллятов используют реактор, имеющий несколько слоев (до пяти ) катализаторов нескольких типов. При этом градиент температур в каждом слое не должен превышать 25°С, между отдельными слоями катализатор. Для выполнения этого условия предусмотрен ввод охлаждающего водородсодержащего газа между слоями катализатора через контактно распределительные устройства, обеспечивающие тепло- и массообмен между газом и реагирующим потоком над слоем катализатора.

Смесь сырья (с пределами выкипания 350-500°С) с рециркулируемым гидрокрекинг-остаток и водородсодержащим газом, нагревают сначала в теплообменниках, затем в печи П-1 до температуры реакции и подаютвреакторы Р-1.

Реакционную смесь, входящую и реактора, охлаждают в сырьевых теплообменниках, затем в воздушных холодильниках и с температурой 45-55°С направляют в сепаратор высокого давления С-1.

Рисунок – 10Принципиальная технологическая схема установки одноступенчатого гидрокрекинга 68-2к.

I — сырье; II — водородсодержащий газ; III — дизельное топливо; IV — легкий бензин; V — тяжелый бензин; VI — тяжелый газойль; VII — углеводородные газы на ГФУ; VIII — газы отдува; IX — регенерированный раствор моноэтаноламин; X — отработанный моноэтаноламин на регенерацию; XI — водяной пар

В сепараторе происходит отделение водородсодержащего газа от нестабильного гидрогенизата. Водородсодержащий газ направляют в абсорбер К-4, где происходит его очистка от сероводорода моноэталамином. Очищенный водородсодержащий газ компрессором подают на циркуляцию. Отработанный моноэтаноламин направляют на регенерацию. Нестабильный гидрогенизат через редукционный клапан направляют в сепаратор низкго давления С-2. В сепараторе выделяют часть углеводородных газов от гидрогенизата. Затем гидрогенезат подают через теплообменники в стабилизационную колонну К-1 для отгонки углеводородных газов и легкого бензина. Затем стабильный гидрогенизат разделяют в атмосферной колонне К-2 на тяжелый бензин и дизельную фракцию. Эту фракция отбирают через отпарную колонну К-3, а кубовую жидкость ( фракцию >360 °С) частично используют как рециркулят, а основное количество выводят с установки. Кубовая жидкость может быть использована как сырье для пиролиза, в качестве основы смазочных масел и т. д.

Таким образом, в результате гидрокрекинга фракции 350-500°С получено, % масс.: 88.03 – дизельное топливо; 1.28 – легкий бензин; 1.19 – углеводородный газ; 3.03 – сероводород; 8.53 – тяжелый бензин. Всего 102.06% (с учетом использованного водорода).

Контрольные вопросы

1. Требования, предъявляемые к сырью гидрокрекинга.

2. Характеристика продукции гидрорекинга..

3. Технологическая схема установки гидрорекинга..

4. Характеристика сырья и продукции гидроочистки.

5. Технологическая схема установки гидроочистки

6. Катализаторы гидроочистки и гидрокрекинга.

Дата добавления: 2015-05-26; просмотров: 3592;