Каталитический риформинг

Каталитический риформинг реализован практически на всех нефтеперерабатывающих заводах.

Основное назначение каталитического риформинга - получение высокооктанового компонента товарных автомобильных бензинов из низкооктановых тяжелых бензиновых фракций за счет их ароматизации. Еще одним важным назначением каталитического риформинга является получение индивидуальных ароматических углеводородов (бензола, толуола, ксилолов и этилбензола).

В 1940 г. была пущена и получила широкое развитие на заводах США и Германии первая промышленная установка каталитического риформинга на алюмохромомолибденовом катализаторе (гидроформинг, проводимый под давлением водорода 4-4,5 МПа и температуре ~ 5400С)

Первая промышленная установка каталитического риформинга с монометаллическим алюмоплатиновым фторированным катализатором — платформинг была разработана и введена в эксплуатацию фирмой «ЮОП». Важным этапом в развитии и интенсификации процессов риформинга являлись разработка фирмой этой фирмой наиболее передовой технологии каталитического риформинга с непрерывной регенерацией катализатора.

Установки платформинга получили внедрение и в отечественной нефтепереработке. Наибольшее количество установок риформинга, действующих в России, со стационарным слоем катализатора. Наибольшее распространение получили установки бензинового риформинга. Важно отметить, что общая длительность простоя установки со стационарным слоем катализатора составляет от 20 до 40 суток в год. В период остановки производят регенерацию катализатора и ремонт установки.

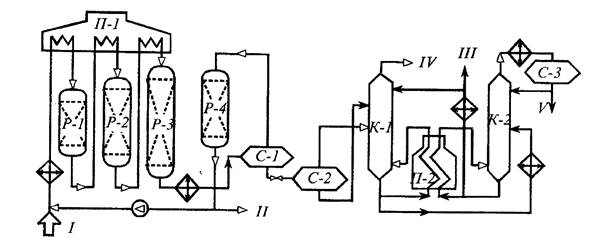

Сырье риформинга перед переработкой подвергают глубокой гидроочистки от гетероатомных соединений (серо-, азот и кислородсодержащих соединений). В случае вторичного сырья проводят гидрирование непредельных соединений. Принципиальная технологическая схема каталитического риформинга приведена на рис.8.

Сырье после гидроочистки и осушки смешивают с циркулирующим водородсодержащим газом, подогревают в теплообменнике и в многокамернной печи П-1. После подогрева сырье направляют в реактор Р-1. Ввиду того, что реакция эндотермическая и в первом реакторе не доходит до требуемой глубины, реакционную смесь вновь подают в печь для подогрева и затем направляют в реактор Р-2. Из реактора Р-2 реакционная смесь поступает опять в печь для подогрева и затем ее направляют в последний реактор Р-3. Продукты реакции, поступающие из реактора Р-3, охлаждают в теплообменнике и холодильнике до 20-40оС и направляют в сепаратор высокого давления С-1 для отделения циркуляционного газа от катализата. При этом одну часть циркуляционного водородсодержащего газа после осушки цеолитами в адсорбере Р-4 направляют циркуляционную систему, а другую часть (избыток) выводят с установки. Избыток водородсодержащего газа подают на установку гидроочистки и другим потребителям.

Рисунок 8 –Принципиальная технологическая схема установки каталитического риформинга.

I— гидроочищенное сырье; II — водородсодержащий газ; III — стабильный катализат; IV— сухой газ; V — головная фракция.

Нестабильный катализат после отделения водородсодержащего газа направляют в сепаратор низкого давления С-2. В сепараторе С-2 происходит разделение нестабильного катализата на жидкую и газовую фазу. Газообразные продукты и жидкие углеводороды подают во фракционирующий абсорбер К-1. В качестве абсорбента используют стабильный катализат.

Нижнюю часть абсорбера подогревают горячей струей через печь П-2. В абсорбере поддерживается давление 1,4 МПа и температура внизу 165 и вверху 400С. Сверху абсорбера отделяют сухой газ. С низа абсорбера К-1 выводят нестабильный катализат, который, после подогрева в теплообменнике подают в колонну стабилизации К-2. Низ колонны К-2 подогревают горячей циркуляционной струей стабильного конденсата проходящей через печь П-2. Легкокипящую (головную) фракцию стабилизации после конденсации и охлаждения направляют в приемник С-3, откуда частично возвращают в К-2 на орошение, а избыток выводят с установки.

Небольшое количество стабильного катализата после охлаждения в теплообменнике подают во фракционирующий абсорбер К-1 для орошения, а основную его часть выводят с установки.

Типы установок каталитического риформинга приведены в табл. 1.

Таблица 1 - Типы установок каталитического риформинга

| Тип установки | Мощность, тыс. т/ г | Реакторы, число ступеней | Параметры режима (проект) | Катализаторы по проекту (факт.) | Октановое число бензина | |||

| Давление, МПа | Максимальная температура, °С | |||||||

| ММ | ИМ | |||||||

| Л-35 -5 | 4,0 | АП-64 (КР) | - | |||||

| Л-35-11/300 | 3-4 | 4,0 | АП-64 (КР) | - | ||||

| ЛГ-35-11/300 | 4,0 | АП-64 (КР) | - | |||||

| ЛГ-35-11/300-95 | 3,5 | АП-64 | ||||||

| Л-35-11/600 | 3,5 | АП-64 (КР) | - | |||||

| ЛЧ-35-11/600 | 3,5 | АП-64 (КР) | ||||||

| Л-35-11/1000 | 3,5 | АП-64 (Р) | ||||||

| ЛЧ-35-11/1000 | 1,5 | КР |

Контрольные вопросы

1. Требования, предъявляемые к сырью каталитического крекинга.

2. Характеристика продукции каталитического крекинга..

3. Технологическая схема установки каталитического крекинга..

4. Характеристика сырья и продукции риформинга.

5. Технологическая схема установки каталитического риформинга.

6. Катализаторы каталитического крекинга и риформинга.

Дата добавления: 2015-05-26; просмотров: 2955;