Особенности производственных процессов

Оттаивание мерзлых пород может быть естественным или искусственным.

Естественное оттаивание происходит под действием солнечной радиации. Его интенсивность зависит от частоты снятия талого слоя. Снятие талого слоя бульдозерами или скреперами целесообразно производить не реже 1 раза в сутки.

Эффективность работы выемочно-транспортирующих машин зависит от глубины оттаивания (площади срезаемой стружки) и от наличия валунов в оттаивающих рыхлых отложениях.

Глубина и скорость естественного оттаивания мерзлых пород зависят от температуры наружного воздуха, состава породы и ее влажности и при непрерывной очистке оттаявших пород может достигать 25 – 35 см в сутки. Способ естественного оттаивания характеризуется простотой и небольшими затратами.

В сильно льдонасыщенных породах, а также при необходимости создания запаса талых пород для работы осенью применяют естественное оттаивание с накоплением талого слоя. Интенсивность оттаивания в этом случае ниже, чем при систематическом снятии талого слоя.

В зависимости от организации работ и технических возможностей удаление оттаявших пород производят один, два или три раза в сезон.

Основным методом искусственного оттаивания мерзлых горных пород является гидроигловой, используемый в основном для подготовки дражных полигонов. Применение гидроиглового оттаивания пород в комплексе с выемочными и выемочно-транспортирующими машинами позволяет интенсифицировать горные работы и увеличивает глубину открытой разработки многолетнемерзлых россыпей.

Суть гидроиглового оттаивания заключается в том, что в мерзлую породу по трубчатым иглам нагнетается речная вода. Иглы по мере оттаивания постепенно погружаются в мерзлую породу. Аналогично происходит оттаивание паром, когда по иглам (стальным трубам) в мерзлую породу под давлением (2 – 5)∙105 Па подается насыщенный пар при температуре 102 – 110°.

Кроме того, при необходимости скоростной подготовки небольших участков россыпи искусственное оттаивание может осуществляться с помощью электрообогрева (поверхностного или глубинного), поверхностного пожога, горючих газов или сжигания термохимических патронов. Однако эти способы требуют больших затрат и их применение (например, для подготовки к выемке полигонов с высоким содержанием металла) должно обосновываться расчетами.

При поверхностном пожоге на мерзлой породе сжигается слой угля, дров или торфа, в результате чего происходит оттаивание породы.

При оттаивании газом последний поступает в карьер по трубам или доставляется в баллонах.

В последние годы для интенсификации оттайки мерзлых пород применяют прозрачные полимерные пленки, покровные битумные эмульсии, смолы, синтетические лаки, а также физико-химические методы с использованием солевых растворов. Для предотвращения повторного промерзания пород оттаявшую поверхность россыпи покрывают водой или утепляющими материалами (полистирольные щиты, пенные покрытия на основе водо-воздушных и синтетических пенообразующих веществ).

Все более широко для разработки россыпей на карьерах применяется способ механического рыхления мерзлых отложений.

Механическое рыхление применяется для разрушения мерзлой корки, образовавшейся над талыми породами в результате их промерзания сверху, интенсификации работ с целью увеличения талого слоя, а также для разрушения мерзлых жирных глин, коренных пород и рыхлых пород с включениями валунов.

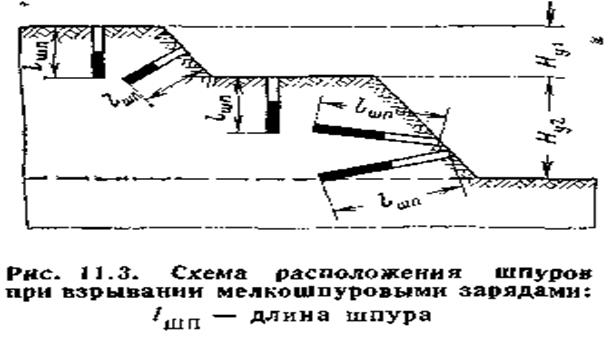

Взрывное рыхление мерзлых пород производится мелкошпуровыми зарядами, располагаемыми в горизонтальных, наклонных и вертикальных шпурах (рис. 11.3). При горизонтальном расположении шпуров высота уступа не превышает 3 – 3,5 м. Кроме того, получило распространение рыхление вскрышных пород вертикальными скважинными зарядами с диаметром скважин 55 – 150 мм. В отдельных случаях вертикальные взрывные скважины применяются для рыхления песков, сложенных валунистыми рыхлыми отложениями или приуроченных к трещиноватым коренным породам. Ведущими производственными процессами при разработке россыпей являются вскрышные и отвальные работы, так как на их долю приходится выемка и складирование самых больших объемов горных пород.

Пустая порода (торф) может располагаться в выработанном пространстве или на бортах карьера недалеко от его контуров.

При вскрытии песков во избежание частичного их попадания вместе с торфами в отвал над пластом оставляют предохранительный слой пустой породы мощностью 0,2 – 0,4 м при скреперной или бульдозерной выемке и до 0,5 м и более — при экскаваторной выемке.

Эта часть торфов может также содержать полезное ископаемое, в связи с чем они вместе с песками направляются на промывку.

Особенностью процесса выемки вскрышных пород является то, что основной объем работ выполняется в летний период (до 90 %). В зимнее время в 4 – 5 раз увеличиваются затраты на вскрышные работы.

Выемка песков (добычные работы) включает очистные и вспомогательные работы. Очистные работы включают выемку песков и доставку их к транспортирующим устройствам, а вспомогательные — работы по уборке валунов и зачистке плотика.

Добытые пески стремятся перемещать к обогатительному (промывочному) комплексу по кратчайшему расстоянию. После обогащения (промывки) и извлечения полезного ископаемого пески (хвосты) транспортируются и укладываются в отвал.

По виду используемого выемочного оборудования различают скреперно-бульдозерный, экскаваторный и гидравлический способы открытой разработки россыпей.

Использование скреперов и бульдозеров на разработке россыпей обусловлено их простой и надежной конструкцией, удобством в управлении, высокой производительностью, небольшими капитальными вложениями и эксплуатационными затратами, малым удельным расходом электроэнергии, простотой и гибкостью технологических схем вскрышных и добычных работ, возможностью послойной выемки пород по мере их оттаивания.

К недостаткам скреперно-бульдозерного способа разработки относятся: зависимость от климатических и метеорологических условий, снижение показателей работы при наличии в разрабатываемых породах валунов, необходимость доставки большого количества горючего, высокая трудоемкость работ и некоторые другие.

При экскаваторном способе разработки прямые и обратные мехлопаты, драглайны и ограниченно многоковшовые цепные и роторные экскаваторы используются для выемки и погрузки породы в транспортные средства или перемещения их в отвалы.

При гидравлической разработке выемка и размыв песков в забое, их перемещение к промывочной установке и промывка, а также укладка хвостов в отвалы осуществляются потоком воды. Объединение отдельных видов работ в единый непрерывный технологический процесс, небольшой штат обслуживающего персонала, высокие технико-экономические показатели, простота и надежность работы оборудования являются существенными достоинствами гидравлического способа разработки. Кроме того, резко улучшается и упрощается процесс обогащения песков, так как последние поступают на промывку хорошо дезинтегрированными и размытыми.

Однако для этого способа характерен большой расход электроэнергии, ограниченные условия применения (мягкие породы) и сезонность работ.

Дата добавления: 2015-05-26; просмотров: 1676;