Шестеренные гидромашины.

Шестеренными гидромашинами называются роторные машины с рабочими камерами, образованными рабочими поверхностями зубчатых колес, корпуса и боковых крышек.

Эти гидромашины являются одними из старейших представителей роторных гидромашин. Шестеренные насосы маркируются буквами «НШ», за которыми идет число, указывающее рабочий объем камеры в см3. Наличие в марке насоса буквы «Л» указывает на его левое вращение, а букв «В», «Е» и других — на его модификацию. По виду зубчатого зацепления шестеренные гидромашины изготовляют с внешним и внутренним зацеплением. Наибольшее распространение в гидроприводах строительных машин нашли насосы первого типа.

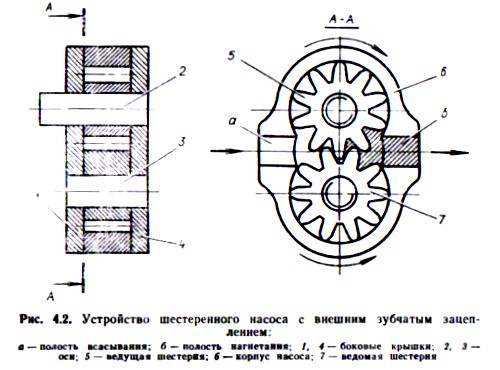

В шестеренном насосе с внешним зацеплением (рис. 4.2) ведущая шестерня 5 и ведомая шестерня 7 размещены в расточках корпуса 6, который имеет полости всасывания а и нагнетания б. Обе шестерни равной ширины. К торцам шестерен прилегают

втулки, компенсируя износ. При вращении шестерен они переносят рабочую жидкость из полости всасывания в напорную. В напорную полость рабочая жидкость вытесняется зубьями шестерен, вступающими в зацепление. В момент зацепления между зубьями образуется плотный контакт, препятствующий поступлению жидкости из напорной полости обратно во всасывающую.

Достигнув всасывающей полости, зубья шестерен выходят из зацепления, создавая разрежение (вакуум). Преодолевая сопротивление всасывающей гидролинии, рабочая жидкость из бака поступает во всасывающую полость насоса, заполняя объем между впадинами шестерен. При дальнейшем вращении шестерен этот процесс повторяется. Шестеренный насос подает рабочую жидкость неравномерно, что вызывает пульсацию давления и вибрацию. Для уменьшения пульсации подачи необходимо увеличивать число зубьев. В существующих насосах число зубьев шестерен обычно не превышает 1G, так как увеличение их числа приводит к значительному увеличению габаритов насоса.

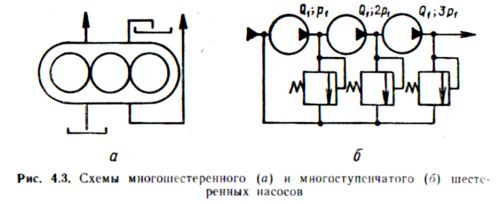

Следует также иметь в виду, что в напорной полости не весь объем рабочей жидкости вытесняется из впадин между зубьями. Небольшая часть ее, находящаяся в радиальном зазоре между дном впадины зуба одной шестерни и окружностью головок зацепляющейся с ней другой шестерни, переносится из камеры нагнетания в полость всасывания. Для увеличения подачи насоса или получения нескольких независимых потоков жидкости применяют многошестеренные насосы с тремя (рис. 4.3, а) и более шестернями, размещенными в одном корпусе с одной ведущей шестерней- Для получения потока с большим рабочим давлением применяют многоступенчатые насосы - последовательное соединение нескольких насосов (рис. 4.3, б). Для выравнивания подачи насосов в этом случае устанавливают переливные клапаны.

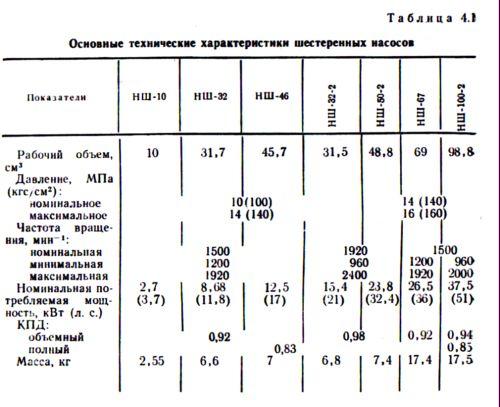

Шестеренные насосы типа НШ (НШ-10, НШ-32, НШ-32-2, НШ-46, НШ-50-2, НШ-67 и НШ-100-2) широко применяются на дорожностроительных машинах при низком и среднем давлении в гидросистеме (10 и 14 МПа). Они надежны в эксплуатации, сравнительно просты по конструкции, менее требовательны к чистоте рабочей жидкости и являются наиболее дешевыми по сравнению с другими типами насосов.

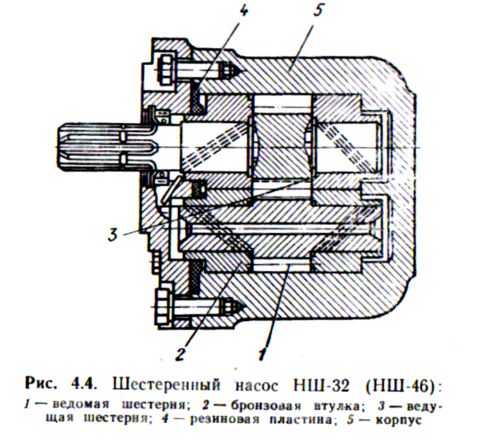

Насосы НШ-32 и НШ-46 (рис. 4.4) состоят из корпуса 5, изготовленного из алюминиевого сплава, ведущей 3 и ведомой 1 шестерен, изготовленных заодно с валами и установленных в две бронзовые втулки 2, которые служат подшипниками для цапф и уплотняют торцовые поверхности шестерен с помощью двух резиновых пластин 4. В насосах предусмотрена гидравлическая компенсация зазоров между торцами шестерен и втулок, неизбежно возникающих в процессе эксплуатации. Это достигается прижатием втулки 2 к торцам шестерен рабочей жидкостью, поступающей из камеры нагнетания через канал в корпусе в полость А, ограниченную пластиной 4 с уплотнением. Насосы НШ-32 и НШ-46 различаются шириной шестерен и размерами корпуса. Остальные детали являются взаимозаменяемыми.

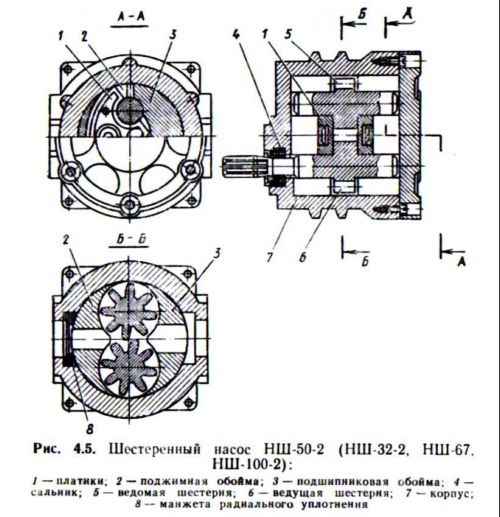

Насосы НШ-50-2, НШ-67 и НШ-100-2 (рис. 4.5) конструктивна отличаются от насосов НШ-32 и НШ-46. В круглом цилиндрическом корпусе 7 из алюминиевого сплава установлена обойма, состоящая из двух половинок. Одна из них 3 служит подшипниковой обоймой для ведущей 6 и ведомой 5 шестерен, выполненных заодно с валами, а вторая половина, также выполняются в виде полуцилиндра, позволяет компенсировать радиальный зазор между зубьями шестерен и внутренней уплотняющей поверхностью. Положение качающего узла в корпусе определяется центрирующей втулкой. Камера нагнетания насоса образована двумя платиками 1 и поджимной обоймой 2.

Манжета радиального уплотнения 8 формирует камеру давления, в которой создается усилие, необходимое для поджима обоймы к зубьям шестерен. По мере износа опорных поверхностей поджимная обойма компенсирует радиальный зазор между своей уплотняющей поверхностью и зубьями шестерен 5 и б. Уплотнение торцов шестерен достигается с помощью двух платиков 1, поджим которых осуществляется усилием из камер нагнетания в платиках, образованных манжетами 5. Крышка насоса крепится к корпусу шестью винтами с пружин ными шайбами и уплотняется резиновым кольцом круглого сечения. Техническая характеристика названных выше шестеренных насосов приведена в табл. 4.1.

Гидромотор — это объемный гидродвигатель вращательного движения. Благодаря свойству обратимости роторных насосов любой из них в принципе может быть использован в качестве гидромотора, поэтому гидромоторы классифицируют так же, как и роторные насосы.

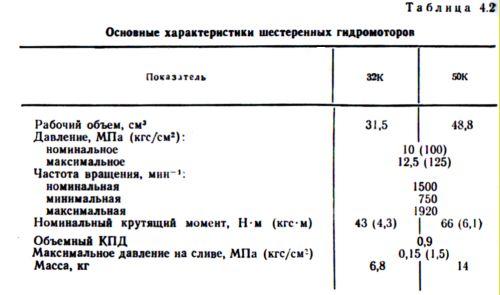

Шестеренные гидромоторы 32К и 50К по конструкции аналогичны шестеренным насосам НШ-32-1 и НШ-50-2. Вращение гидромотора осуществляется за счет перепада давления рабочей жидкости на входе и выходе из гидромотора. По требованию заказчика гидромоторы могут иметь правое или левое вращение. Основные характеристики шестеренных гидромоторов приведены в табл. 4.2. Для правильного выбора двигателя привода насосов необходимо из всего многообразия режимов, выражаемых механической характеристикой двигателя, установить его оптимальный рабочий режим исходя из характера нагрузки гидропривода.

Гидропривод имеет три режима нагрузки: продолжительный — работа с постоянной нагрузкой в течение длительного времени, соизмеримого с постоянной времени нагрева двигателя или нагрузки; кратковременный — работа с кратковременным действием пиковой нагрузки; время работы вхолостую или со значительно меньшей нагрузкой или время стоянки несоизмеримо больше времени работы и постоянной времени нагрева; повторно-кратковременный — чередование соизмеримых по времени периодов нагрузки и работы вхолостую.

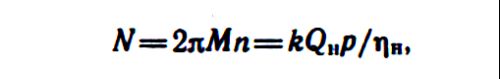

Двигатель привода для продолжительного режима работы следует выбирать по номинальному режиму, определяемому максимально необходимой подачей насоса при максимальном давлении нагнетания насоса. Мощность двигателя, кВт, определяется по формуле

где М— крутящий момент на валу двигателя. Нм; п—частота вращения вала двигателя, с-1;R— коэффициент запаса (обычноR=1 ... 1,1); Qn— подача насоса, м3/с; р—давление нагнетания, Па; nн— КПД насоса.

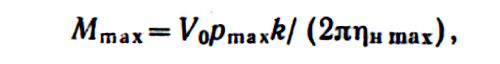

При кратковременном действии нагрузки двигатель выбира ется по перегрузочному режиму (крутящий момент больше номи нального). Значение Ммах, Н-м, определяется из выражения

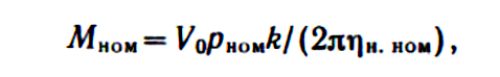

где V0— рабочий объем насоса в перегрузочном режиме, м3; Рмах—давление нагнетания в перегрузочном режиме, Па; nн.мах— КПД насоса при ртях и Vo; R— коэффициент запаса (обычно R=1 ... 1,05). Величина номинального момента на валу двигателя вычисляется по аналогичной формуле:

где V0— рабочий объем насоса в перегрузочном режиме, м3; Рмах—давление нагнетания в перегрузочном режиме, Па; nн.мах— КПД насоса при ртях и Vo; R— коэффициент запаса (обычно R=1 ... 1,05). Величина номинального момента на валу двигателя вычисляется по аналогичной формуле: -Мном= КоРн»м?/(2лТ|„. „ом), где nн.ном — номинальный КПД насоса при номинальном давлении рном и рабочем объеме V0. Если номинальный момент на валу насоса превышает максимальный момент на валу двигателя, то двигатель привода насоса следует выбирать по номинальному моменту на валу насоса. Для повторно-кратковременного режима работы гидроприводов мощность, кВт, двигателя определяют по средней мощности насоса:

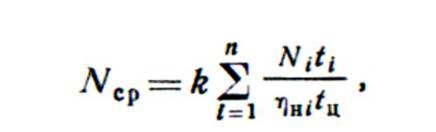

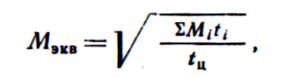

где R—допустимая перегрузка двигателя;Ni— полезная мощность насоса на /-м участке нагрузочной диаграммы; ti— время, в течение которого действует Ni; nнi-КПД насоса для i-го участка нагрузочной диаграммы; tц— время цикла. По определенной Ncp выбирают двигатель привода соответствующей мощности. Затем номинальный момент выбранного двигателя Мном сравнивают с эквивалентным моментом, который рассчитывают по формуле

где Mi — момент на валу двигателя на i-м участке нагрузочной диаграммы. При сравнении должно соблюдаться неравенство Mэкв.<=Mном. Если оно не выполняется, то следует выбирать двигатель большей мощности.

Дата добавления: 2015-05-21; просмотров: 1934;