Протягивание

Протягивание применяется как окончательный вид обработки деталей, обеспечивающий высокую точность размеров и качество обработанных поверхностей. Метод высоко производительный, поскольку полная обработка изделия производится за один проход инструмента. Инструментами служат протяжки и прошивки. Протяжки протягиваются через обрабатываемое изделие, а прошивки продавливаются (прошиваются) через него.

Главным движением является движение протяжки, а скорость его –скоростью резания. Движение подачи отсутствует. Срезание припуска обеспечивается увеличением размера (подъемом) зубьев: каждый последующий зуб выше предыдущего на величину подачи sZ. Глубиной резания при протягивании является ширина обрабатываемой поверхности или периметр обрабатываемого отверстия.

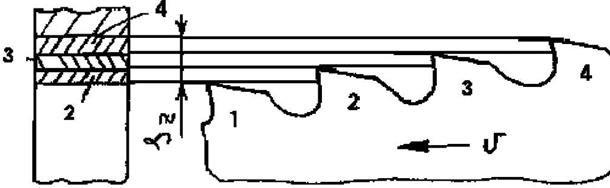

Рис. 11.8. Схема срезания припуска при протягивании.

Срезание припуска производится последовательно (послойно) режущими зубьями протяжки (рис.11.8). Из этого рисунка видно, что первый зуб не срезает припуск, так как его размер меньше размера отверстия протягивания. Второй зуб срезает слой припуска, расположенный против этого второго зуба и обозначенный цифрой 2. Третий зуб срежет слой 3 так далее. Последние зубья протяжки имеют одинаковый размер и потому срезания припуска не производят, а лишь зачищают поверхность и калибруют ее. Эти зубья называются калибрующими.

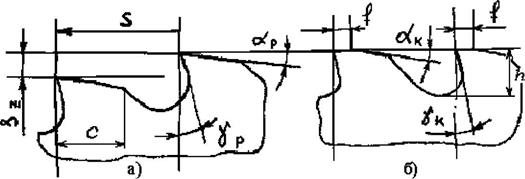

В отличие от режущих зубьев, калибрующие зубья имеют на задней поверхности фаску f. Величина переднего угла назначается в зависимости от свойств обрабатываемого материала в пределах 10…15 градусов. Задний угол режущих зубьев делается 3…4 градуса, а калибрующих 1 градус. Размеры зубьев протяжки зависят от длины протягиваемого отверстия.

Рис. 11.9. Профиль зубьев протяжки:а) режущих и б) калибрующих.

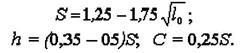

Число режущих зубьев определяется как частные от деления величины припуска на подъем зуба SZ. Так при протягивании круглого отверстия припуск на сторону «А» равен половине разности диаметров до и после протягивания:

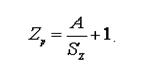

Число режущих зубьев Zр будет:

где: А – припуск на сторону, мм;

SZ – подача на зуб (подьем зуба), мм/зуб.

В этой расчетной формуле добавлена единица, так как первый режущий зуб срезания припуска не производит, его размер сделан равным размеру отверстия под протягивание, он сделан на случай отклонения размера этого отверстия.

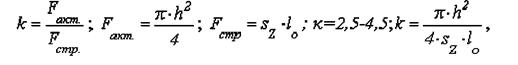

В процессе резания вся образующаяся стружка размещается во впадинах между зубьями и никуда не отводится. Поэтому производится проверка протяжки на заполнение впадины. Активная площадь продольного сечения впадины Faкm равна площади вписанного в нее круга и должна быть больше площади продольного сечения стружки Fcmp. в 2,5…4,5 раза. Отношение этих площадей называется коэффициентом заполнения впадины k.

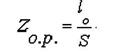

где: h – высота зуба;

l0– длина обрабатываемого отверстия.

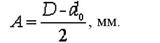

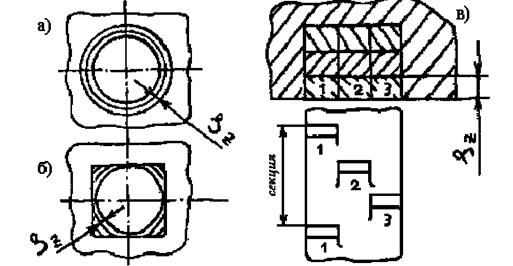

Последовательность срезания припуска определяется конструкцией протяжки и схемой резания. Различают три схемы резания: профильную, генераторную и прогрессивную.

Профильная схема резания предусматривает последовательное срезание припуска зубьями, профиль которых подобен профилю обрабатываемой поверхности.

Генераторная схема характеризуется тем, что каждый зуб не повторяет, а формирует (генерирует) профиль обрабатываемой поверхности.

Рис. 11.10. Схемы резания при протягивании:а) профильная,

б) генераторная, в) прогрессивная.

Прогрессивная схема резания заключается в разделении ширины срезаемого слоя между несколькими зубьями одной секции. Высота зубьев одной секции одинакова. Подача на зуб здесь значительно увеличивается. Таким образом, создаются более выгодные условия резания: режущие кромки зубьев проходят в объеме основного не упрочненного слоя обрабатываемого материала и меньше изнашивается.

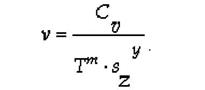

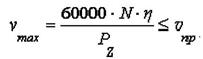

Расчет режима резания производится обычным порядком, но глубина резания не выбирается и не назначается, так как она определяется размерами и формой обрабатываемой поверхности. Подача выбирается в таблицах справочников в зависимости от свойств обрабатываемого материала в пределах от 0,01 до 0,3 мм. Скорость резания выбирается в справочной литературе или рассчитывается по формуле:

Стойкость протяжек назначается в пределах 100…500 мин. Обычно скорость при протягивании быстрорежущими протяжками находится в пределах от 2 до 10 м/мин, твердосплавные протяжки могут работать со скоростью резания до 20 м/мин.

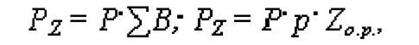

Сила резания при протягивании рассчитывается по величине длины одновременно работающих режущих кромок зубьев протяжки.

где: P – сила резания, приходящаяся на 1мм. длины режущего лезвия зуба протяжки;

B – общая длина режущих кромок;

р – периметр обрабатываемой поверхности;

Zo.p. – число одновременно работающих зубьев.

После определения силы резания производится выбор станка и проверка принятой скорости резания по мощности двигателя станка.

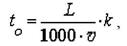

Основное технологическое время рассчитывается по формуле:

где: L – длина рабочего хода протяжки;

k – коэффициент, учитывающий время обратного хода протяжки. (k = 1,2…1,5).

Дата добавления: 2015-05-21; просмотров: 2146;