Технология восстановления шин и использование отходов

Восстановление шин является важным источником экономии нефти, точнее продуктов её переработки - каучуков, корда, техуглерода и ряда химикатов. По подсчётам специалистов, восстановление одной грузовой шины экономит 60-70 кг нефти, и на этом ежегодно сберегают её около 2млн м3 в США и 1,5 млн м3 - в Западной Европе. Во всех промышленно развитых странах создана разветвлённая сеть шиновосстановительных предприятий. Доля восстановленных в общем объёме грузовых шин, поставляемых на замену изношенных, составляет 60-80%, а легковых – 30-40%. Это значит, что одна восстановленная шина приходится на две легковые и на каждую грузовую, при этом к их качеству предъявляют те же требования что и к новым шинам.

Приёмка покрышек к восстановлению включает операции осмотра, маркировки по степени износа, мойки и сушки. Осмотр проводят для оценки пригодности шин к восстановлению на специальных станках, имеющих загрузочное и разгрузочное устройства, механизмы вращения покрышки, разведения бортов и выгибания каркаса. Одновременно удаляют гвозди, осколки и мелкие камни, определяют размеры наружных и сквозных повреждений. Пригодность каркасов к наложению нового протектора оценивают при тепловом контроле - шину нагревают 25мин горячим воздухом до 135оС, и отслоения проявляются в виде вздутий. Шины с металлокордом проверяют лазерным анализатором, авиационные и высокоскоростные – с помощью рентгеноскопии, ультразвуковой дефектоскопии и лазерных лучей. Не подлежат восстановлению шины с признаками старения резины, деформированными бортами, кольцевым разрушением, изломом слоёв каркаса, полным или частичным износом корд-брекера, более пяти лет эксплуатации, более чем с двумя сквозными повреждениями каркаса, набухшие в нефтепродуктах или других жидкостях. Годные к восстановлению шины делят на два класса – первый без повреждений каркаса и второй с несколькими повреждениями брекера и каркаса, и маркируют краской с указанием способа ремонта. Мойку проводят капроновыми щётками в машинах, а сушку – воздухом при 70-80оС или в терморадиационных сушилках.

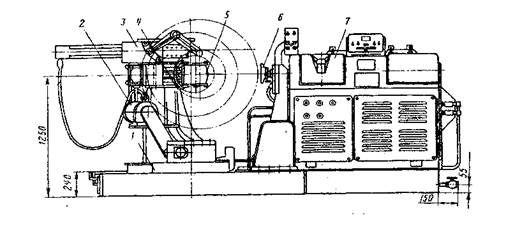

Срезка старого протектора и шероховка поверхности – две стадии одной важнейшей операции подготовки чистой, свежей, текстурированной поверхности для наложения протекторной резины. Старый протектор удаляют на станках с частотой вращения фрезы 3600 мин-1 и мощностью двигателя от 11 до 22 кВт. Шероховальные станки способны вести обработку покрышек по заданному профилю с помощью копировального устройства для получения симметричного профиля и оснащены бездиафрагменными патронами, пневмо-приводом разведения секторов и устройством для измерения диаметра покрышек. В отечественных универсальных станках 161.211 глубина резания изменяется величиной радиальной подачи шероховальной головки к покрышке с помощью электропривода, а скорость перемещения головки вдоль профиля покрышки - автоматически в обратной зависимости от глубины резания (потребляемой мощности). Автоматизированный станок для обработки легковых покрышек 161.201 оснащён двумя головками, которые начинают шероховку от центра беговой дорожки и затем разводятся в противоположные стороны вдоль профиля покрышки к плечам протектора. Шероховка производится за один проход без предварительной срезки, и каждая головка одновременно обрабатывает свою половину профиля, что сокращает вдвое время обработки. Хорошо зарекомендовала себя установка модели РМ-80 фирмы «Кольмани» (Германия) типа 0138 для снятия и шероховки протекторов покрышек с посадочным диаметром 14-24,5 дюйма с автоматическим переключением со срезки протектора на шероховку. Копиры для шероховки радиальных шин обеспечивают минимальное удаление резины в плечевой зоне и максимальное – по центру беговой дорожки без повреждения брекера, а прогиб каркаса устраняют с помощью жёсткой опоры-дорна, обеспечивающей высокую прецезионность. Радиальные шины ремонтируют тремя способами – без замены, с частичной и полной заменой брекера, при этом в среднем три раза, а авиационные шины выдерживают до 12 наложений нового протектора.

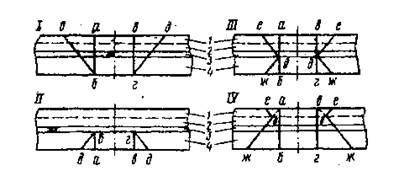

Обработку местных повреждений начинают на специальных станках с вырезания окисленных, загрязнённых, разрушенных и отслоившихся слоёв резины и корда и определения границ вырезки с целью увеличения площади сцепления с ремонтным материалом. Наружные несквозные повреждения резин вырезают наружным конусом под углом 45-60о, сквозные более 12мм – разными способами (рис.3.75). Границы вырезки участков зависят от степени разрушения и выбранного способа ремонта и определяются по принципу минимального удаления неразрушенного материала шины. Проколы до 10 мм не вырезают, а обрабатывают шероховальным рашпилем или круглым напильником дрели. Вырезка наружным конусом (I) полнее сохраняет неповреждённую часть нитей каркаса, а внутренним (II,IV) и встречным (III) конусами вырезают, когда повреждения первых слоёв каркаса в полости покрышки больше её наружных повреждений. При комбинированном способе (V) повреждённый участок вырезают наружным конусом, а затем половину слоёв корда разрушенного каркаса - по рамке прямоугольными полосами для наложения заготовок невулканизованного корда такой же формы. При любом способе поверхность по месту вырезки должна быть ровной, без утолщений и выступающих концов нитей и кусков резины, а после вырезки её подвергают шероховке до полной очистки корда от каркасной резины и образования на нём пушистого ворса.

Рис.3.75. Схемы вырезки повреждённых участков шин: I-наружным конусом, II-внутренним конусом, III-встречным конусом, IV-видоизменённым внутренним конусом (сквозное повреждение), V-в рамку; 1-рисунок протектора, 2-подканавочный слой протектора,

3-брекер, 4-каркас; аб и вг–линии границ повреждений до вырезки; бд, гд, едж-линии среза.

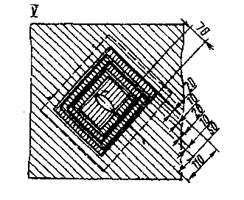

Ремонт местних повреждений осуществляют по различным схемам качественными ремонтными материалами - правильно подобранными и точно раскроенными пластырями в виде цилиндрических, цельнопрофильных и многослойных пробок и наполнительными резиновыми смесями (рис.3.76). Подготовленные участки обкладывают изнутри прослоечной смесью калибром 0,9 мм с прикаткой роликом, затем заполняют с внутренней стороны соответствующей листовой смесью и прикатывают роликом каждый слой. Пластыри для наложения на ремонтируемые участки шины подбирают в зависимости от размера местного повреждения и количества слоёв в каркасе. Правило равенства количества слоёв корда в пластыре количеству вырезанных повреждённых слоёв каркаса на участке ремонта выполняется не всегда, так как с целью уменьшения дисбаланса и расхода материалов стремятся снижать слойность за счёт применения более прочного корда, чем в шине. Наложенный пластырь должен симметрично, без перекосов перекрывать вырез в каркасе ремонтируемого участка, направление нитей корда в его наружном слое - соответствовать направлению нитей корда в первом слое каркаса шины, а прикатку вести вдоль нитей основы во избежание их разряжения.

Рис.3.76. Схемы заделки участков, вырезанных способами встречного (I),

видоизменённого внутреннего (II), внутреннего (III) и наружного (IV) конуса и в рамку (V):

а-протектор, б-каркас, в-брекер, г-протекторная смесь, д-прослоечная смесь,

е-вставленные полосы корда, ж-пластырь.

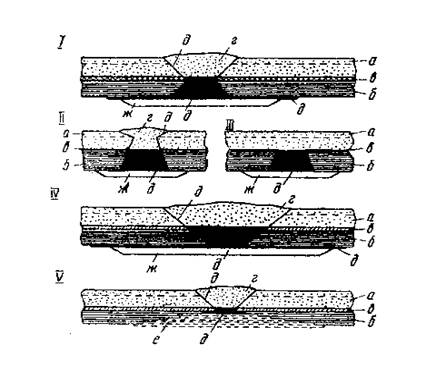

Полости вырезанных участков грузовых шин заполняют резиновой смесью литьевым способом с помощью агрегата 781-001 (рис.3.77). После обработки сопутствующих повреждений покрышку осматривают, измеряют и обеспыливают на установке, а после обеспыливания наносят резиновый клей распылением под давлением 1,7МПа и просушивают в камере при 30-40оС 30мин. Поверхность плёнки должна быть матовой, без блеска и запаха бензина.

Рис.3.77. Агрегат для заполнения резиновой смесью местных повреждений покрышек:

1-каретка, 2-привод поворота, 3-механизмы натяжения покрышки на дорн и поджима,

4-стойка, 5-дорн, 6-накладка головки пресса, 7-червячный пресс.

Наложение нового протектора на покрышку осуществляют разными способами. Традиционный способ – холодную или подогретую шерохованную и промазанную клеем профилированную заготовку накладывают через прослоечную резиновую смесь, обеспечивающую её надёжное крепление к каркасу, которую чаще предварительно дублируют с заготовкой. Однако из-за большого разнообразия моделей шин требуется организация дорогостоящего производства широкого ассортимента протекторных заготовок для их восстановления, а упаковка их без потери качества и бесперебойная доставка повышают транспортные расходы. Профилирование протекторной ленты в экструдере холодного питания и наложение её в горячем состоянии устраняют недостатки традиционного способа, не требуют оборудования для подогрева и другой подготовки протектора и прослоечной смеси, сокращают транспортные расходы и повышают производительность процесса. На отечественных заводах в технологии восстановления автомобильных и авиационных шин используют для профилирования и наложения горячего протектора установки «Компакт 100» и «Компакт 200» фирмы Марангони (Италия). Установки «Миксматик» фирмы Акрон Ценгл (США) со смесителями холодного питания Трансфермикс шприцуют любые протекторные смеси при высокой точности и стабильности заготовок. Широко распространена также в России навивка протектора узкой лентой на автоматизированных установках с электронным управлением инд.326452 для легковых шин и инд.326453 для грузовых, состоящих из МЧХ, поворотного механизма с шинодержателем и прикаточного устройства. Узкая резиновая лента по выходе из червячной машины навивается по спирали на шерохованную поверхность вращающейся покрышки, которая при этом поворачивается по азимуту относительно головки экструдера. Современные установки для навивки ленты «Коралл Тайр» фирмы Марангони оснащены микропроцессорами для управления процессом восстановления протектора.

Вулканизация восстанавливаемых покрышек может быть формовая, бесформовая и комбинированная. Формовая вулканизация аналогична вулканизации сырых покрышек и обеспечивает высокое качество, но не учитывает особенность ремонта, связанную с использованием старого каркаса, и низкопроизводительна. Бесформовые способы вулканизации могут осуществляться холодным или горячим методом. Холодный метод востребован радиальными покрышками и основан на применении плоской вулканизованной протекторной ленты, которая легко накладывается на каркас с большим радиусом кривизны. Вулканизуют покрышки с наложенным протектором в автоклаве без прессформ в вздушной или паровоздушной среде при 90-130оС и давлении до 0,6МПа, что уменьшает производственные площади и капиталовложения на оборудование, исключает простои оборудования и затраты на прессформы. Однако из-за повышения в полтора раза себестоимости ремонта использование метода целесообразно в мелкосерийных производствах. Восстанавливают протектор и из вулканизованного кольца, на внутреннюю поверхность которого накладывают слой резиновой смеси из НК толщиной 1мм, надевают на отшерохованный каркас и привулканизовывают к нему. При комбинированном способе покрышку с протекторной заготовкой помещают в прессформу для формования рисунка, вулканизации поверхностного слоя и подвулканизации внутреннего слоя протектора, извлекают из вулканизатора и довулканизуют при 100-120оС в автоклаве или нагревательной камере.

Отечественные шиновосстановительные вулканизаторы МД-800 для легковых шин и МГ-1400 для грузовых характеризуются автоматизацией всех операций от загрузки до выгрузки покрышки, применением зонного обогрева, диафрагм и прессующего давления до 2МПа. В вулканизаторе Е-1-900 фирмы Европресс (Италия) для восстановления шин размеров от 7.50-20 до 12.00-20 сектора прессформ перемещаются гидроприводом в горизонтальной плоскости, а теплоноситель подаётся непосредственно в полость покрышки без диафрагмы. Широко распространены секторные вулканизаторы фирмы Чима (Италия) с запирающимися прессформами, оригинальным рычажно-шарнирным приводом и диафрагменным узлом. Требования дальнейшей автоматизации процесса привели к созданию фирмой Европресс поточных линий из ряда вулканизаторов (8-16шт) в виде секторных прессформ и передвижного перезарядчика.

Отходы шинного производства разделяют на две категории – отходы производства и отходы потребления. Отходы производства резиновых смесей, которые без дополнительной обработки возвращаются в производственный цикл, называют возвратными. Безвозвратные отходы производства, нуждающиеся в дополнительной обработке, подразделяют на выпрессовки после вулканизации, отработавшие диафрагмы и остатки камер после испытаний; отходы переработки резиновых смесей и резинотканевые отходы. К отходам потребления относят не подлежащие ремонту изношенные покрышки, отходы кордного волокна, резиновую крошку, образующуюся при шероховке восстанавливаемых покрышек, товарную резиновую крошку и регенерат. Известно например, что при восстановительном ремонте шин в результате обработки одной покрышки на шероховальном станке удаляется в среднем 3-5кг резины и образуются сотни тонн резиновой крошки. Ежегодный объём изношенных шин в США, Германии, Англии и Японии составляет соответственно 4000, 340, 325 и 476 тыс т, часть их отбирают для восстановительного ремонта, а оставшиеся подлежат переработке.

Отходы потребления являются ценным вторичным сырьём с каучуковой основой, которая хорошо сохранилась количественно и качественно. Резина как конструкционный материал шин выходит из эксплуатации с незначительными структурными изменениями, а потери на износ – всего 14% от её массы или 10% массы шины. Несмотря на постоянное увеличение мощностей шиноремонтных заводов и повышение качества ремонта, количество шин, не подвергающихся ремонту, постоянно растёт. Ежегодно только в России выходит из строя около 50 млн шин, большую часть которых выбрасывают в отвалы, а на заводах образуется более 20 тыс т резиновых отходов. Изношенные шины массово хранятся на земле и под водой, и с годами выделяемые ими вещества могут нарушить экологическое равновесие. Шины пожароопасны, а продукты их неконтролируемого сжигания опасны для окружающей среды и её обитателей. Поэтому захоронение изношенных шин – это растранжиривание ценных сырьевых ресурсов, которое в перспективе должно быть полностью исключено.

Использование целых изношенных покрышек в строительстве насыпей, мостов через малые реки, ручьи и овраги и прокладке водопропускных труб под авто- и железнодорожными насыпями оправдано тем, что они служат долго, а стоят значительно дешевле железобетонных. Ежегодная потребность в них для подобных инженерных сооружений может колебаться в отдельных странах от нескольких тысяч до нескольких десятков тысяч тонн. В ряде стран строительством из старых покрышек сотен искусственных нерестилищ повышают биопродуктивность моря, а склоны берегов защищают от эрозии покрышками, засыпанными землёй, которую засевают травой. Из изношенных шин построены такие гидротехнические сооружения, как участки крепления берега реки Мачара в г. Сухуми в 1983г и Григорьевского лимана (Чёрное море) в 1990г. К традиционным способам переработки относят восстановительный ремонт изношенных покрышек, регенерация резины и измельчение резины в крошку с последующим использованием её для изготовления резинобитумных мастик, плит, тары и других изделий, но они не могут охватить их весь объём. С ростом производства покрышек с металлокордом, растут энергозатраты на их измельчение. Проблема полной утилизации шин с вторичным использованием ценных продуктов имеет большое народно-хозяйственное значение.

Переработка изношенных шин методом сжигания получила развитие в связи с ростом дефицита нефтяного сырья и позволяет получить значительное количество тепловой энергии ввиду высокой теплотворной способности резины (30-33тыс кДж/кг). По опубликованным данным, сжигание 30 тыс т шин позволяет экономить 20 млн л нефти. Фирмами Австрии, Германии, Италии, Англии и США освоен выпуск установок, позволяющих сжигать шины и другие резиносодержащие отходы без загрязнения атмосферы газообразными и твёрдыми продуктами. Установка состоит из топки с наклонной колосниковой решёткой, над которой стоят аппараты для очистки газов и многотрубный пароперегреватель, использующий выделяющееся тепло для получения перегретого пара. Отмечают трудности удаления обгоревших бортовых колец с колосниковой решётки и чистки пароперегревателя от золы и кокса. По другим вариантам покрышки сжигают во вращающихся печах при 1600-2000оС, а корд и бортовые кольца удаляют в виде расплавленного металла и оксидов.

Высокотемпературная деструкция изношенных шин с 1985г в Японии уже реализована, и действуют промышленные производства, в Западной Европе запущено несколько опытных установок, а в США - установка мощностью 15 т/сут. Пиролиз шин, кусков шин и резиновой крошки ведут при недостатке кислорода, в вакууме, в атмосфере водорода в присутствии катализаторов или без них, в эвтектической смеси хлоридов натрия и лития, в реакторах периодического или непрерывного действия, в псевдоожиженном слое и при разных температурах. Технология не требует тонкого измельчения шин и подвода тепла со стороны, характеризуется большим разнообразием аппаратурного оформления, режимных параметров и способов подвода тепла, при этом снижается расход энергии. Пиролиз ведут в реакторах разных конструкций при 400-600оС с образованием летучих продуктов и твёрдого остатка, которые разделяются в циклонах, далее летучие продукты охлаждают до конденсации жидких углеводородов. Оставшиеся газы возвращают на досжигание через стадию дополнительной очистки от сернистых соединений, а твёрдый остаток после охлаждения многократно измельчают, сепарируют от включений металла, гранулируют и сушат как техуглерод. Получаемые продукты находят широкое применение в производстве техуглерода, продуктов нефтехимического синтеза (бензол, толуол), а также как пластификаторы и техуглерод в производстве шин. При этом отмечают низкое качество продуктов, высокую стоимость оборудования, которое окупается только при мощности в 100 тыс т, и большие расходы на сбор и транспортировку изношенных шин.

Регенерация изношенных шин является наиболее распространённым способом переработки и использования старой резины под действием комплекса химических, физико-химических и механических процессов, в основе которых лежит термоокислительная деструкция набухших вулканизатов. В технологии регенерации резины используют три способа аппаратурного оформления – автоклавный, паровой и термомеханический. Сохраняющаяся в регенерате сетчатая структура вулканизата снижает прочность совулканизации его с каучуком и повышает микронеоднородность резины, что ограничивает его применение неответственными изделиями и приводит к сокращению его потребления. Ожидается рост его производства при переходе на бутилрегенерат из ездовых камер и диафрагм и порошковый регенерат диспор. Улучшает качество регенерата химическая модификация добавками малеиновой кислоты, её эфиров, смеси полиэтилена с уротропином и других. На Чеховском регенератном заводе работают над получением дисперсионного порошкового регенерата (диспора) и водных дисперсий резины путём механической обработки смеси резиновой крошки с добавками активаторов регенерации.

Получение резиновой крошки из изношенных шин без вырезки или после вырезки из них бортовых колец производят за рубежом путём дробления криогенным способом с использованием в качестве хладоагента жидкого азота или при положительных температурах. Измельчению при умеренном (-70оС) и глубоком (-195оС) охлаждении уделяют большое внимание в связи с возможностью хрупкого разрушения раздавливанием целых покрышек с металлокордом, после чего бортовые кольца и металлокорд можно отделить от их резиновой части. Криогенный процесс позволяет успешно разделять измельчённые покрышки на составные компоненты – резину, металл и текстиль, а недостатком является высокий расход жидкого азота и энергии на его производство. Для грубого измельчения крупных кусков в валковых дробилках или прессах расход азота на 1кг резины составляет около 1кг, а для тонкого измельчения во вращающихся трубчатых противоточных холодильниках эта величина в несколько раз больше, и процесс становится малоэффективным. Традиционный метод измельчения резины при 130оС в высокоэластическом состоянии в дробильных вальцах, агрегированных с ситами для отсева тонкой фракции, характеризуется большими энергозатратами, и производительность вальцев недостаточна. Более производительны методы измельчения с помощью дисковых и роторных мельниц, при этом общим недостатком этих машин является низкая дисперсность образующейся крошки. Производство резиновой крошки из изношенных шин при положительных температурах более доступен, универсален и энергоёмок, но выбор технологии зависит от многих факторов.

Применение резиновой крошки – в качестве добавки к резиновым смесям различного назначения: для обуви, массивных шин, резиновых покрытий, линолеумов, спортивных матов, покрытий спортивных дорожек и игровых детских площадок, получения композитных материалов с термопластами. Резиновую крошку используют также в составе резинобитумных мастик для изоляции газопроводов (7-8%) и в производстве рулонных резинобитумных гидроизоляционных материалов изола и бризола (до 30%). Изол применяют для оклеечной гидроизоляции туннелей, мостов и бассейнов и антикоррозионной защиты трубопроводов, а бризол - для защиты подземных сооружений, фундаментов зданий и трубопроводов от грунтовых вод. Введение 1,5-3% резиновой крошки в асфальтовое покрытие повышает его сцепление с колесом автомобиля и сдвигоустйчивость. Водные дисперсии резины и диспора применяют для пропитки волокнистых материалов, нанесения плёнок методом макания или пульверизации на твёрдые поверхности, а твёрдый углеродный остаток – в качестве сорбента для очистки промышленных стоков от солей тяжёлых металлов и нефтепродуктов, рекуперации растворителей и паров ртути.

Модификация поверхности резиновой крошки проводится с целью повторного использования в производстве шин и РТИ, при этом стремятся обеспечить близость химического состава матрицы и измельчённого материала, чтобы образовался развитый слой на межфазной границе. Обработку крошки ведут 5-9мин на размольных или смесительных вальцах при минимальном зазоре между валками до образования неплотной шкурки, после чего за 2-6мин последовательно вводят диспергирующие, модифицирующие (алифатические амины, галоидорганосилоксаны) и регенерирующие (органические дисульфиды) агенты и мягчители. Модифицированную крошку (до 30 мас ч) вводили в состав протекторных смесей восстанавливаемых шин и получали улучшение свойств по сравнению с резинами с необработанной крошкой.

Переработка отходов производства охватывает большое разнообразие получаемых из них материалов. Отходы резиновых смесей, часто с отходами корда, пропущенного через дробильные вальцы 800мм, перерабатывают на традиционном оборудовании – усредняют на вальцах 2130мм, а после экспресс-контроля при необходимости доочищают на рифайнер-вальцах. Далее из смеси листуют или формуют заготовки на вальцах, каландрах и шприцмашинах и вулканизуют в прессах или котлах, обрезают выпрессовки и разбраковывают. Ассортимент изделий из отходов шинного производства насчитывает около 40 наименований, они применяются в строительстве сельскохозяйственных и спортивных сооружений, в их числе рулонная кровля, техническая пластина, резиновая крошка. Наиболее крупнотоннажные изделия из отходов – листы кровельные (шифер), плиты для полов животноводческих помещений и покрытий спортивных сооружений. Большую группу составляют запасные резиновые части к автомобилям (брызговики, уплотнители, втулки и коврики) и товары народного потребления (накладки для лыж, резиновые вёдра, резиновые шайбы и шпатели). Резиноволокнистые композиции получают в измельчителях режущего типа – на роторном ноже или шинорезе. Особо ценные резины получают из смесей тонкодисперсного резинового порошка и коротких волокон, полученных методом высокоскоростного резания.

Дата добавления: 2015-05-16; просмотров: 1886;