Технические характеристики агрегата ИТ 3370.00.000

| Наименование параметров | Показатели | |

| Размеры заготовок, мм | ширина | 82-132 |

| толщина: по беговой части / по кромке | 2,5-3,8 / 0,9-1,0 | |

| Мощность электродвигателя, кВт | 2,8 | |

| Габаритные размеры, мм | 1500х2290х1730 | |

| Масса, т | 2,5 |

Одностороннее обрезинивание велотреда проводят при температуре валков каландра 80-100оС со скоростью 22,5м/мин и наматывают в прокладку, в России обрезинивают и с двух сторон со скоростью 30-40м/мин на Г-образном 4-валковом каландре. Для сборки методом навивки велотред раскраивают на закройно-механическом приспособлении вдоль нитей основы на ленточки заданной ширины и длины в зависимости от размера покрышки, чтобы при заданном угле наложения навивалось целое число витков. На специальном станке ленточки наматывают на шпули, а концы срезают механическим ножом под углом 45о. Для сборки из уширенных слоёв велотред раскраивают под углом 45-47о на полосы шириной 150-260мм или (для трёх покрышек) 480-780мм на ДРА-180-01, стыкуют и закатывают на шпули (катушки) по 120-140м.

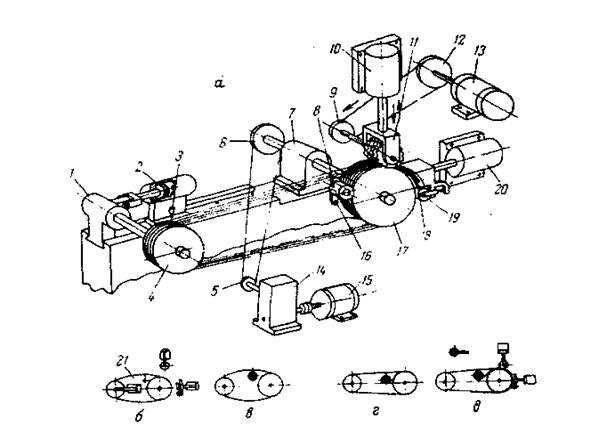

Бортовые велокольца изготовляют методами пайки или электроконтактной сварки. По первому методу концы проволоки закрепляют в электропаечном аппарате (производительность 320шт/ч) специальной муфтой из стальной ленты и спаивают латунью в течение 5с при 900оС. Затем стык зачищают, протравливают в ванне соляной кислотой, промывают чистой водой и высушивают над электропечью. По второму методу концы проволоки обжимают с усилием 6-8Н и сваривают в автомате АВ-624 за 0,4-0,6с под напряжением 1,9В при 1250оС, затем идут процессы остывания участка сварки в течение 3-4с до 500оС и отпуска в течение 5,5с под напряжением 1,1В, и кольцо вынимается из электродов. Контроль бортового кольца по диаметру производят на специальном станке, закладывая в канавку полудисков так, чтобы место сварки было на стыке полудисков. Под действием сжатого воздуха 0,3МПа кольцо вытягивается, индикатором фиксируется его отклонение, которое должно быть не более 0,15мм. Изоляцию бортовых велоколец осуществляют на полуавтомате ПИВ-624 с двумя барабанами: приводным 17, на который накладывают конец ленты велотреда со сменной катушки 8, и натяжным 4 с пневмоцилиндром 2 (рис.3.72). На барабаны надевают бортовые кольца 21, а в пневмоцилиндр 2 подают воздух, под действием которого шток отводит натяжной барабан влево, и кольца натягиваются, прижимая ленту велотреда к приводному барабану. После проверки расположения колец в канавках приводного барабана и положения ленты велотреда подают воздух 0,4-0,5МПа в пневмоцилиндры 10 и 20 ножевой головки 11 и формующей каретки. Когда ножи головки 11 и сошники 18 формующей каретки придвинутся вплотную к приводному барабану, включаются электродвигатели 13 и 15, и лента велотреда разрезается на полосы шириной 14мм, которые обёртывают проволочные кольца с помощью сошников 18 и окончательно прикатываются роликом 19.

Рис.3.72. Кинематическая схема изоляции велоколец на полуавтомате ПИВ-624 (а)

и схемы операций надевания колец (б), заправки катушки с велотредом (в),

натяжения колец (г), резки велотреда и изоляции колец (д):

1-ползун; 2,10,20-пневмоцилиндры; 3-стопор, 4-натяжной барабан; 5,6,9,12-шкивы,

7-подшипник, 8-катушка с велотредом, 11-ножевая головка; 13,15-электродвигатели,

14-редуктор, 16-прижимной ролик, 17-приводной барабан, 18-сошник,

19-прикаточный ролик, 21-велокольцо.

Полуавтомат ПИВ-624 характеризуется наибольшей производитель-ностью, позволяет изолировать одновременно до шести колец (табл.3.34).

Таблица 3.34.

Дата добавления: 2015-05-16; просмотров: 676;