Глоссарий

Спутник – А – это автоматизированная групповая замерная установка, предназначенная для автоматического переключения скважин на замер, а также для автоматического измерения дебита скважин, подключенных к Спутнику, контроля работы скважин по наличию подачи жидкости и автоматической блокировки скважин при аварийном состоянии.

Спутник – Б-40 А – это автоматизированная групповая замерная установка, предназначенная для автоматического переключения скважин на замер по заданной программе и для автоматического измерения дебита скважин.

Спутник – В это автоматизированная групповая замерная установка, предназначенная для автоматического переключения скважин на замер по заданной программе и для автоматического замера дебита свободного газа.

Лекция №25-26.

Тема: АСУ ТП в системах сбора и подготовке нефти

Цель: изучить структуры комплекса технических средств АСУТП

Ключевые слова: резервуары, буферная ёмкость, отстойники нефти, газовые сепараторы, насосы перекачки, факельная установка, дренажные ёмкости

Основные вопросы и содержание:

1. Характеристика объекта управления

2. Назначение и цели создания системы

3. Структура комплекса технических средств АСУТП

1. Характеристика объекта управления

В состав ЦПС входят следующие объекты:

- нагреватели нефти П-1/1, П-1/2, П-1/3, П-1/4;

- сепараторы нефтегазовые С-1/1, С-1/2, С-2/1, С-2/2;

- газовые сепараторы ГС-1, ГС-2;

- отстойники нефти ОГ-1/1, ОГ-1/2;

- буферная ёмкость БЕ-1;

- резервуары Р-1, Р-2;

- насосы внутрипарковой перекачки Н-2/1, Н-2/2;

- насосы внешней перекачки Н-1/1, Н-1/2, Н-1/3;

- оперативный узел учёта нефти (ОУУН);

- отстойники пластовой воды ОГВ-1/1, ОГВ-1/2;

- блочная кустовая насосная станция;

- факельная установка;

- установки дозирования и ввода реагента БР-1,2,3;

- дренажные ёмкости;

- очистные сооружения бытовых и ливневых стоков;

- установка пожаротушения и другие объекты.

ЦП С относится к категории взрывоопасных и пожароопасных производств, расположен в труднодоступном районе с суровыми климатическими условиями (до - 50 °С) и удален от производственной базы, что накладывает высокие требования по надёжности системы.

Информационная ёмкость системы по каналам ввода/вывода составляет:

- аналоговый ввод (4...20 мА) - 272 сигнала;

- аналоговый вывод (4...20 мА) - 16 сигналов;

- частотный ввод (счетчики) - 10 сигналов;

- дискретный ввод - 448 сигналов;

- дискретный вывод - 320 сигналов.

2. Назначение и цели создания системы

АСУТП предназначена для автоматизации технологических процессов и деятельности персонала по контролю и управлению технологическими процессами ЦПС, поддержания оптимального технологического режима работы ЦПС.

Целью создания системы является:

- повышение качества ведения технологического процесса и его безопасности;

- повышение оперативности действий технологического персонала на основе - - повышения уровня информированности и достоверности данных;

- повышение технико-экономических показателей работы ЦПС (снижение эксплуатационных затрат, повышение качества и снижение потерь нефти, снижение трудоёмкости по контролю и управлению технологическим процессом); обеспечение условий для ретроспективного анализа хода технологического процесса и работы оборудования, поддержания рационального режима работы аппаратов и установок;

- улучшение условий труда обслуживающего персонала;

- повышение уровня организации управления технологическим процессом и ответственности персонала;

- повышение эффективности принятия решений по управлению технологическими процессами на базе единой и связанной системы диспетчеризации и автоматизированного документооборота.

3. Структура комплекса технических средств АСУ ТП

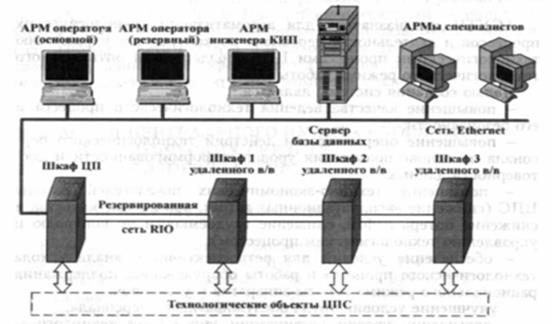

Исходя из структуры объекта управления АСУТП имеет распределенную иерархическую структуру и включает три уровня (рис. 13.1).

• Нижний уровень - уровень объекта или первичных средств автоматизации (датчиков и исполнительных устройств). Основное назначение уровня - преобразование технологических параметров в информационные сигналы и преобразование управляющих сигналов в управляющие воздействия.

• Средний уровень - уровень систем автоматического управления (САУ), главным компонентом которого являются контроллеры. На этом уровне реализуются следующие функции: сбор и первичная обработка информации;

реализация алгоритмов автоматического регулирования, программно-логического управления, защит и блокировок; реализация команд вышестоящего уровня; обмен данными с вышестоящим уровнем.

Рис.13.1 Структурная схема АСУТП ЦПС 320

Верхний уровень - уровень АСУТП, представленный программно-аппаратными средствами дистанционного контроля и управления технологическими процессами на ЦПС. Основное назначение уровня - объединение всех составляющих системы в единую информационно-управляющую систему, реализация функций человеко-машинного интерфейса (мониторинг и оперативное управление технологическим процессом, формирование и ведение истории технологического процесса, отчетные функции).

Связь датчиков и исполнительных устройств с контроллером (модулями ввода/вывода) осуществляется по электрическим кабельным линиям.

Информационный обмен между резервированным контроллером (шкаф ЦП) и удаленными стойками ввода/вывода (шкафы 1, 2, 3) осуществляется по дублированной сети RIO (сеть удаленного ввода/выводы компании Schneider Electric).

Связь между контроллерами, сервером базы данных и рабочими станциями оператора и инженера реализована по локальной сети Ethernet.

Одна из базовых функций контроллеров (средний уровень) -реализация алгоритмов автоматического регулирования и программно-логического управления.

Регулирование подразумевает стабилизацию режимов работы оборудования и включает четырнадцать контуров:

регулирование давления, уровня нефти и уровня раздела фаз «нефть-вода» в сепараторах С1/1 и С1/2;

регулирование давления в газосепараторе ГС-2;

регулирование уровня жидкости и уровня раздела фаз «нефть-вода» в отстойниках ОГ-1/1 и ОП/2;

регулирование уровня нефти в сепараторах С-2/1 и С2/2;

регулирование давления в трубопроводе нефти на выходе ЦПС с коррекцией по уровню нефти в буферной ёмкости.

Программно-логическое управление оборудованием подразумевает, как правило, управление насосами (включить/выключить), задвижками (открыть/закрыть), вентиляторами. На ЦПС имеется большое количество насосов (насосы внутренней и внешней перекачки, насосы КНС, насосы станции пожаротушения и др.), а также несколько десятков задвижек. Управление этим оборудованием и составляет задачу программно-логического управления.

В качестве контроллера в системе используется резервированный контроллер компании Schneider Electric TSX Quantum, в конфигурацию которого входят модули ввода/вывода и интерфейсные модули.

Цех является условным типовым объектом, аккумулирующим в себе все основные технологические составные части, используемые на объектах такого рода. Оборудование, эксплуатируемое на этих объектах, также является типовым для используемой в настоящее время технологии.

В предлагаемом решении рассматривается АСУТП, содержащая наиболее полный набор реализуемых функций, позволяющая в максимальной степени исключить участие человека в текущем управлении и имеющая ряд других преимуществ.

Все установки ЦППД в штатном режиме работают полностью автоматически и не имеют постоянно присутствующего на них персонала. Наблюдение за работой установок и управление ими производится из операторной, расположенной удалённо.

Большой объём получаемой информации требует мощных аппаратных средств её обработки с широкими возможностями их масштабирования. Обоснованным является применение для построения АСУТП распределенной системы управления (DCS-системы), состоящей из программируемых контроллеров с развитыми средствами интерфейса друг с другом и широким спектром периферийных устройств. В число таких устройств должны входить и набор рабочих станций, обеспечивающий интерфейс человек-машина, и возможность построения иерархической структуры управления с любым наперед заданным распределением управляющих функций между уровнями.

Цех поддержания пластового давления включает водозаборную станцию, получающую воду от двух водозаборных скважин, 2 кустовые насосные станции, каждая из которых оборудована тремя агрегатами с центробежными насосами, 2-мя резервуарами, дренажной ёмкостью с погружным насосом, дренажной ёмкостью сбора масла, блоком напорной гребенки и блоком дозированной подачи химреагента. Кроме этого, ЦППД содержит 100 нагнетательных скважин и 20 водораспределительных блоков.

В качестве программно-аппаратных средств АСУТП выбрана распределенная система Delta V компании Emerson. Комплекс Delta V включает широкий набор программных и аппаратных компонентов и позволяет расширять свои возможности путём интеграции с продуктами других производителей.

На структурной схеме (рис. 13.2) предлагаемого решения по автоматизации ЦППД представлены операторная, одна из двух кустовых насосных станций, водозаборная станция и водораспределительные блоки с нагнетательными скважинами.

С точки зрения иерархии уже традиционно просматриваются три уровня:

нижний уровень - уровень объекта;

средний уровень - уровень контроллеров;

верхний уровень - уровень операторной.

Рис. 13.2. Структурная схема АСУТП ЦППД

Нижний уровень системы управления включает в себя полевое оборудование, состоящее из датчиков и исполнительных устройств, установленных непосредственно на технологическом оборудовании. Подразумевается, что в системе управления используется полевое оборудование, хорошо зарекомендовавшее себя на практике и выпускаемое серийно.

В рассматриваемом решении сделан акцент на максимально широкое использование интеллектуальной полевой шины Foundation Fieldbus. Эта шина позволяет связывать воедино до 16 интеллектуальных устройств по одной паре проводов на расстоянии до 1900 м без применения репитеров. Кардинально расширяется объём собираемой информации, в который может входить не только измеряемая величина, но и диагностическая информация об измерительном приборе, его калибровках, установках. Появляется возможность дистанционно изменять характеристики устройств, оптимально адаптируя их к параметрам технологического процесса.

Средний уровень системы - удаленные контроллеры Delta V кустовых насосных станций и контроллеры водораспределительных блоков ROC (Remote Operated Controller). Эти контроллеры оборудованы местными пультами управления, источниками бесперебойного питания и способны работать автономно.

Контроллер системы Delta V поддерживает большое количество модулей ввода/вывода различного типа и способен управлять всеми объектами КНС, включая насосные агрегаты; так как насосные агрегаты поставляются комплектно со специализированной пусковой и защитной автоматикой, в рассматриваемой схеме связь агрегатной автоматики с контроллером осуществляется по интерфейсу RS485/Modbus.

Для получения полной информации о состоянии насосных агрегатов на кустовых насосных станциях применена система мониторинга уровня вибраций и температур подшипников валов CSI4500MS. Эта система интегрирована в АСУТП посредством отдельного сегмента сети Ethernet, связывающего насосную станцию с контроллером Delta V.

Компоненты верхнего уровня, размещённые в операторной и показанные на структурной схеме, включают в себя:

- основную рабочую станцию Профессиональная Плюс (Professional Plus);

- две операторские станции (Operator Station);

архивный сервер (Historian Continuous), осуществляющий накопление исторических данных по всему цеху. В целях обеспечения сохранности исторических данных этот сервер оборудован отказоустойчивым дисковым массивом;

интеграционную станцию, представляющую собой Станцию приложений (Application Station) с установленными на ней ОРС-компонентами, которая предоставляет каналы связи с вышестоящим уровнем управления и другим технологическим оборудованием.

Связь с другими системами может осуществляться не только с помощью интерфейса ОРС, но и путём расширения управляющей сети Delta V, в которую могут быть легко интегрированы контроллеры Delta V других технологических объектов с целью их включения в общую АСУ ТП, а также дополнительные удаленные рабочие станции.

Основная рабочая станция Профессиональная Плюс, являющаяся сервером базы данных о конфигурации системы Delta V и играющая наиболее важную роль в обеспечении работоспособности системы автоматизации, не используется в качестве постоянного рабочего места для оперативного управления технологическим процессом.

Рекомендуемая литература:

1. «Создание автоматизированного управления в добыче газа» И.С. Никоненко Москва НЕДРА 2001г

2. Методы классической и современной теории автоматического управления: Учебник. В 3-х т. М.: Изд-во МГТУ, 2000.

3. Емельянов С.В., Коровин С.К. Новые типы обратной связи. Управление при неопределенности. М.: Наука, 1997.

Вопросы для самоконтроля:

1. Для чего предназначен АСУТП?

2. Что такое нижний уровень?

3. Что такое средний уровень?

4. Что является условным типовым объектом, аккумулирующим в себе все основные технологические составные части?

5. Где производится наблюдение за работой установок и управление ими?

Дата добавления: 2015-04-05; просмотров: 2417;