Понятие «горное давление» и «нагрузка на крепь».

Нагрузка на крепь – напряжения, возникающие на контакте крепи и массиве в результате их силового взаимодействия.

Горное давление, собирательное понятие в горной геомеханике, объединяющее совокупность силовых полей (напряжённых состояний), формирующихся в земных недрах вследствие естественных и производственных воздействий. Главным возбудителем Горное давление служит гравитация; дополнительными возбудителями, имеющими разную распространённость, длительность и силу действия, являются геотектонические процессы, а также производственная деятельность по добыванию полезных ископаемых, строительству подземных и наземных сооружений. Непрерывно или скачкообразно перераспределяясь в породных массивах в силу различных причин, Горное давление способно производить как разрушительную, так и полезную работу (например, по облегчению добычи полезных ископаемых). Явления, вызываемые Горное давление(деформации, смещения и разрушения элементов породных массивов и земной поверхности, взаимодействие элементов массивов с инженерными сооружениями, в том числе нагружение крепей горных выработок), известны в технике под названием «проявления горного давления», целесообразное управление которыми представляет одну из важнейших практических задач горного производства и горной науки. Правильное расположение, проведение и поддержание горных выработок — средства эффективного местного регулирования Горное давление (рис.), которые находят широкое применение на шахтах (например, для борьбы с горными ударами за счёт опережающей выемки «защитных» пластов). ПонятиеГорное давление возникло в 19 в. Учение об управлении Горное давление нашло отражение в трудах М. М. Протодьяконова-старшего, П. М. Цимбаревича, В. Д. Слесарева и ряда др. советских исследователей. За границей существенные исследования проведены К. Бахом (Германия), Г. Шпакелером (ГДР), Р. Феннером (Чили), Ф. Мором (ФРГ), А. Лабасом (Бельгия) и др.

2. . Цементация пород, условия её применения.

Сущность способа тампонирования заключается в искусственном заполнении пустот трещин и пор массива горных пород материалом, способным, вступая в химическое взаимодействие с породой или самостоятельно, со временем затвердевать и препятствовать тем самым движению по ним подземных вод. Для этого в массиве горных пород бурят специальные скважины, через которые нагнетают тампонажный раствор. Давление нагнетания принимают в 2—3 раза больше гидростатического давления подземных вод, а также из условия исключения выхода тамлонажного раствора на поверхность земли. Тампонажный раствор, распространяясь на определенное расстояние от скважин заполняет пустоты и трещины в породах, и после затвердевания тампоиажного раствора водонепроницаемость массива горных пород в значительной степени уменьшается, что дает возможность возводить подземные сооружения в относительно благоприятных гидрогеологических условиях.

Различают предварительный и последующий тампонаж горных пород. Предварительный тампонаж горных пород проводят до начала горно-строительных работ. Он направлен на создание благоприятных горно-геологических условий как при строительстве, так и при эксплуатации подземных сооружений. В этих случаях тампонаж горных пород рассматривается как один из специальных способов строительства, который освещается в настоящем курсе.

Последующий тампонаж горных пород проводят после завершения строительства подземных сооружений € целью создания благоприятных горно-геологических условий поддержания подземных сооружений на период их эксплуатации.

В зависимости от того, какой материал нагнетают в массив горных пород, различают следующие виды тампонирования; цементация, глинизация, битумизация, силикатизация, смолизация.

При цементации в массив горных пород нагнетают цементные растворы, которые, затвердевая, уменьшают трещииоватость водоносных пород. Цементацию применяют, для снижения притоков воды или газа при строительстве подземных сооружений в трещиноватых водоносных или газоносных породах; защиты бетонной крепи от действия агрессивных подземных вод; восстановления разрушенной крепи; укрепления, массива горных пород; возведения противофильтрационных завес.

В настоящее время цементацию горных пород применяют в наибольших объемах. С этой целью до начала горно-строительных работ в место заложения подземного сооружения через систему скважин в массив горных пород нагнетают цементный раствор. После затвердения раствора образуется водонепроницаемый массив зацементированной горной породы, внутри которого возводят подземное сооружение при отсутствии или с незначительным притоком воды.

Применяют при удельном водопоглощении q>0.05л/мин (q=водопоглощение Q разделить на произведение H и h – глубина заложения и мощность тампонажного массива). Цементацию целесообразно применять: в крепких трещиноватых горных породах с размером трещин не менее 0,1 мм и скорости движения подземных вод менее 600 м/сут; в гравийно-галечных породах с размером зерен более 2 мм при условии, что поры между зернами свободны от глинистых или песчаных частиц; в крупнозернистых песках при диаметре зерен более 0,8 мм. Цементацию нельзя применять: если породы-глинистые; супесчаные; суглинистые; крепкие пористые породы.

3. Шахтная пыль: состав, источники, факторы, определяющие степень опасности.

Пыль — это физическое состояние твердого вещества. Специфической особенностью пылевидного состояния является раздробленность вещества на мельчайшие частицы с образованием значительной площади поверхности.

По происхождению пыль делится на органическую, неорганическую и смешанную.

К неорганической пыли относится пыль: свинца, цинка, железа, титана, кобальта, вольфрама и др., а также пыль различных сплавов и минеральная пыль: кремниевая, асбестовая, известковая, корундовая, шамотная и др. В условиях производств распространена пыль смешанного состава. Взвешенная в воздухе пыль называется аэрозолем

Горючие и взрывчатые свойства рудничной пыли

Известно, что тонкодиспергированная пыль многих твердых веществ, например, дерева, алюминия, железа, угля, серы, колчеданной руды, цинка, а также табачная, сахарная, мучная и др., находясь во взвешенном состоянии, легко воспламеняется и взрывается.

В отличие от взрывов газа, где взрывчатая среда образуется при диффузионном перемешивании, при взрыве пыли необходима дополнительная энергия для создания аэрозоля взрывчатой концентрации.

Аэрозоль взрывчатой концентрации, нагретый в одной точке до температуры воспламенения, воспламеняется и горит во всем объеме. Такое горение может перейти во взрыв.

взрыв пылевого облака обусловливается степенью дисперсности пыли, ее способностью к агрегации, содержанием влаги, геометрией пространства, мощностью источника воспламенения;

химический состав пыли обусловливает выход летучих продуктов, которые принимают участие во взрыве;

взрыву предшествует накопление тепла в результате реакции окисления и образования газообразных продуктов;

облако угольной пыли способно самозаряжаться электричеством вследствие трения пылинок друг о друга, а при благоприятных условиях разряжаться с появлением искр, которые могут воспламенить пыль;

при взрыве угольной пыли образуется много окиси углерода, в то время как при взрыве метана образуется преимущественно углекислый газ.

Температура воспламенения угольной пыли составляет 700—800 °С. При сгорании угольной пыли в СО2 выделяется 34,35 мДж на 1кг углерода.

Типо J источники пыли:

В процессе добычи полезного ископаемого образуется большое количество пыли. Пылеобразование зависит от технологических факторов и природных свойств разрабатываемых пластов, залежей и рудных тел. Так, на угольных шахтах удельное пылевыделение колеблется от 50 до 1000г на 1 т добытого угля, а чаще всего составляет 100 — 200 г/т.

Решающую роль в образовании пылевого облака имеет скорость движения воздуха в очистных и подготовительных забоях, а также у мест погрузки и перегрузки угля. Чем выше скорость, тем больше несущая способность потока, тем большее количество пыли переходит во взвешенное состояние. В большинстве случаев для разных по минералогическому составу пылей запыленность воздуха начинает возрастать при скорости его движения не менее 1,8 м/с. При расчетах необходимого количества воздуха по пылевому фактору при проектировании вентиляции и на действующих шахтах рекомендуют принимать в очистных забоях минимально допустимую скорость движения воздуха 0,9 м/с, а оптимальную 1,6 м/с, в подготовительных забоях с конвейерной доставкой — соответственно 0,7 и 1,3 м/с.

Факторы, влияющие на взрывчатость угольной пыли

Основными факторами, оказывающими влияние на взрывчатость угольной пыли, являются: выход летучих веществ, дисперсный состав, состав атмосферы, зольность, влажность, весовая концентрация.

Основными факторами, оказывающими влияние на взрывчатость угольной пыли, являются: выход летучих веществ, дисперсный состав, состав атмосферы, зольность, влажность, весовая концентрация.

Влияние выхода летучих веществ

Влияние выхода летучих веществ

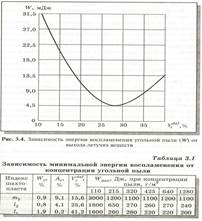

При увеличении выхода летучих веществ взрывчатость угольной пыли увеличивается (рис. 3.1). Существует предельное содержание выхода летучих веществ, при котором пыль не взрывается. Как видно из графика (рис. 3.1), при Vcdaf= 6 % пыль при испытаниях не взрывалась. Это указывает на существование критического значения выхода летучих веществ (Vcdaf > 15 %), ниже которого угольная пыль перестает взрываться.

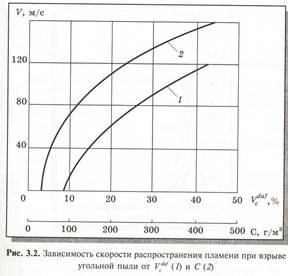

На рис. 3.2 показано изменение скорости распространения пламени при взрыве угольной пыли в зависимости от выхода летучих веществ и концентрации пыли. Из графика видно, что при выходе летучих веществ 7,3 % и менее угольная пыль является невзрывчатой.

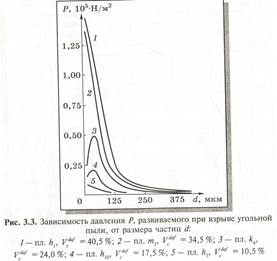

Влияние дисперсного состава пыли В результате многочисленных исследований установлено, что во У взрыве участвует пыль фракций размером менее 100 мкм. При этом чем больше степень диспергирования, тем выше мощность взрыва (рис. 3.3). Это объясняется тем, что при высокой степени диспергирования увеличивается удельная площадь поверхности частиц пыли (рис. 3.3), что способствует быстрому протеканию реакции окисления. Можно однозначно утверждать, что с увеличением степени дисперсности взрывчатость угольной пыли растет. Поэтому пыль в горных выработках угольных шахт по мере удаления от источника пылеобразования является потенциально более взрывоопасной.

Влияние дисперсного состава пыли В результате многочисленных исследований установлено, что во У взрыве участвует пыль фракций размером менее 100 мкм. При этом чем больше степень диспергирования, тем выше мощность взрыва (рис. 3.3). Это объясняется тем, что при высокой степени диспергирования увеличивается удельная площадь поверхности частиц пыли (рис. 3.3), что способствует быстрому протеканию реакции окисления. Можно однозначно утверждать, что с увеличением степени дисперсности взрывчатость угольной пыли растет. Поэтому пыль в горных выработках угольных шахт по мере удаления от источника пылеобразования является потенциально более взрывоопасной.

Влияние состава атмосферы

Состав атмосферы оказывает существенное влияние на взрывчатость угольной пыли. При наличии в шахтной атмосфере метана повышается степень взрывчатости пыли, снижается нижний предел взрывоопасной концентрации пыли.

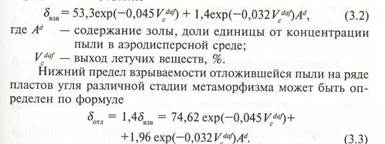

Минимальная концентрация пылевого облака, при которой пыль еще способна взрываться, называется нижним пределом взрываемости взвешенной угольной пыли бвзв и может быть определена по формуле

Верхний предел взрывоопасной концентрации пыли в воздухе может достигать 2000-3000 г/м3. Наибольшая сила взрыва достигается при концентрации 300—400 г/м3.

Верхний предел взрывоопасной концентрации пыли в воздухе может достигать 2000-3000 г/м3. Наибольшая сила взрыва достигается при концентрации 300—400 г/м3.

Влияние зольности

Зола как инертная добавка снижает взрывчатость угольной пыли, так как часть тепла, излучаемого горячими частицами, расходуется на нагрев негорючих частиц, что приводит к снижению количества тепла взрыва и температуры пламени. Кроме того, негорючие частицы, находясь в аэрозоле, разжижают концентрацию взрывоопасных частиц, экранируют тепловые лучи и способствуют снижению теплового баланса.

Негорючие вещества, химически связанные с угольным веществом, называются конституционной золой. Она равномерно распределена в угле, а следовательно, и в пыли. Конституционная зола вместе с внешней золой способствует снижению взрывчатости угольной пыли.

Взрывчатость угольной пыли с выходом летучих веществ 15 % и менее существенно снижается при зольности 20—30 %. При выходе летучих веществ более 30 % естественная зольность не оказывает влияния на взрывчатость угольной пыли.

Взрывчатость угольной пыли с выходом летучих веществ 15 % и менее существенно снижается при зольности 20—30 %. При выходе летучих веществ более 30 % естественная зольность не оказывает влияния на взрывчатость угольной пыли.

Влияние влажности

Влага действует двояко: во-первых, она действует как инертная добавка, снижая тепловой баланс системы; во-вторых, она способствует аутогезии мелких частиц в более крупные, что снижает удельную поверхность пыли. Осевшая увлажненная пыль не переходит во взвешенное состояние и не может участвовать в создании взрывоопасных концентраций. Внешняя влажность угольной пыли, осевшей на почве выработки, должна быть 12 % и более.

Минимальная энергия воспламенения пылевоздушной смеси зависит от выхода летучих веществ (рис. 3.4). Как видно из рис. 3.4, с ростом выхода летучих веществ величина энергии воспламенения снижается и достигает определенного минимума при Vdaf— 25—30 % и далее возрастает.

Установлена также зависимость изменения минимальной энергии воспламенения от концентрации пыли. С увеличением концентрации пыли величина минимальной энергии воспламенения снижается.

| <== предыдущая лекция | | | следующая лекция ==> |

| Эстакады и галереи.: Конструкции стальных эстакад: основные части и размеры. | | | Возникновение зубочелюстных аномалий. Методы диагностики зубочелюстных аномалий |

Дата добавления: 2015-05-13; просмотров: 3004;