Структурные превращения при закалке. Виды и способы закалки.

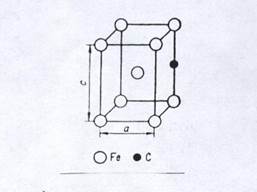

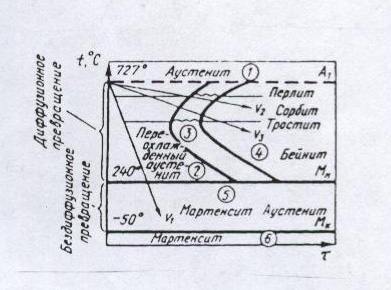

При больших степенях переохлаждения возрастает термодинамическая неустойчивость аустенита, скорость диффузии углерода резко падает. При переохлаждении аустенита в эвтектоидной стали до 240 ºC подвижность атомов углерода близка к нулю, и происходит бездиффузионное превращение аустенита. При этом меняется лишь тип решетки γ→α, а весь углерод, ранее растворенный в решетке аустенита, остается в решетке феррита, несмотря на то, что равновесная концентрация углерода в феррите при комнатной температуре не превышает 0,006 %. В результате образуется пересыщенный твердый раствор внедрения углерода в α-железе, который называется мартенситом. Из-за пересыщенности углеродом решетка мартенсита сильно искажена и вместо кубической приобретает тетрагональную форму, при которой отношение параметров решетки существенно отличается от единицы, т.е. с/а≠1. Чем больше углерода, тем выше степень тетрагональности мартенсита (рис. 1). Такая структура при рассмотрении под микроскопом имеет игольчатый вид.

Рис. 1. Тетрагональная криссталическая ячейка мартенита.

Мартенсит имеет высокую твердость (до 65 НRC) и прочность, значения которых возрастают с увеличением содержания углерода в мартенсите. Временное сопротивление низкоуглеродистого мартенсита

(0,25 %С) составляет 1000 МПа, а мартенсит с содержанием 0,6-0,7 %С имеет временное сопротивление 2600-2700 МПа. Однако с повышением содержания углерода в мартенсите возрастает и его склонность к хрупкому разрушению. Высокая твердость мартенсита обусловлена искажениями кристаллической решетки и соответственно большими внутренними напряжениями, определяемыми растворенным углеродом, а также возникновением фазового наклепа за счет увеличения объема при превращении аустенита в мартенсит. В результате этого плотность дислокаций в мартенсите достигает уровня холоднодеформируемой стали и равняется 1010-1012 см -2.

Скорость образования кристаллов мартенсита очень велика. Пластины мартенсита растут до границы аустенитного зерна либо до имеющего в стали дефекта. Последующие пластины мартенсита, расположенные под углом к первым, ограничены размерами первичных пластин мартенсита и границами аустенитных зерен. Кристаллическая решетка новой фазы мартенсита закономерно ориентирована относительно исходной фазы – аустенита. При практически мгновенном γ→α переходе атомы смещаются упорядоченно, строго ориентированно на расстояния, меньшие межатомных. При этом сохраняется общая сопрягающая плоскость решеток γ- и α-Fe – так называемая когерентная связь. Из- за когерентности сопряжения решеток и различия удельных объемов фаз (аустенита и мартенсита) мартенситное превращение приводит к возникновению больших внутренних напряжений.

Мартенситное превращение идет в интервале температур начала и конца мартенситного превращения Мн и Мк (рис.2).

Рис. 2. Диаграмма изотермического превращения аустенита эвтектоидной стали.

Положение точек Мн и Мк не зависит от скорости охлаждения, но зависит от содержания углерода в стали. Для эвтектоидной стали оно начинается при 240 и заканчивается при –50 ºC. Однако при этой температуре в стали сохраняется еще некоторое количество не превращенного, так называемого остаточного аустенита. Охлаждение ниже температуры Мк не приводит к его окончательному распаду. Наличие остаточного аустенита нежелательно, так как приводит к неоднородности свойств по сечению и и изменению размеров деталей. Последнее обстоятельство объясняется тем, что мартенсит имеет наибольший удельный объем по сравнению с другими структурами, а аустенит – наименьший. Поэтому при переходе от аустенитной структуры к мартенситной объем и размеры деталей увеличиваются. Увеличение удельного объема при образовании мартенсита является одной из основных причин возникновения при закалке больших внутренних

напряжений, вызывающих деформацию и коробление изделий, а также появление закалочных трещин.

Закалка стали состоит в нагреве ее выше температур фазовых превращений, выдержке для завершения всех превращений и охлаждения с высокой скоростью с целью получения при комнатной температуре неравновесных структур, обеспечивающих более высокую прочность и твердость стали.

В зависимости от температуры нагрева различают полную и неполную закалку. При полной закалке нагрев осуществляют на 30-50 ºC выше Ас3 или Асm. После закалки получается мартенситная структура с некоторым количеством остаточного аустенита.

При неполной закалке сталь нагревают на 30-50 ºC выше АС1, но ниже Ас3 или Асm. В этом случае в нагретом состоянии структура доэвтектоидных сталей состоит из аустенита и феррита, а заэвтектоидных – из аустенита и вторичного цементита. При быстром охлаждении аустенит превращается в мартенсит, твердость которого зависит от содержания углерода в стали.

После неполной закалки в доэвтектоидных сталях структура состоит из мартенсита и включений зерен феррита. Наличие феррита в структуре закаленной стали снижает твердость, поэтому неполная закалка доэвтектоидных сталей нежелательна.

Заэвтектоидные стали обычно используют для изготовления инструмента. Важнейшим требованием, предъявляемым к инструментальным сталям, является твердость. Твердость заэвтектоидных сталей после полной закалки снижается за счет значительного увеличения количества остаточного аустенита в мартенситной структуре этих сталей.

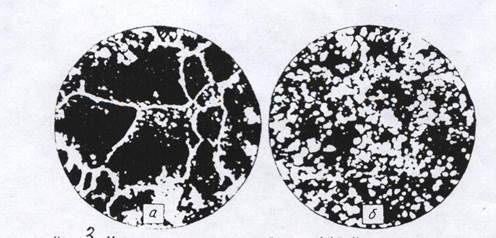

Остаточного аустенита тем больше, чем большее количество углерода переходит в твердый раствор при нагреве стали. После неполной закалки в заэвтектоидных сталях структура состоит из мартенсита и округлых включений цементита вторичного, которые не только не уменьшают ,но даже увеличивают твердость, а следовательно и износостойкость стали. Кроме того, поскольку нагрев ведется при температурах ниже Асm, уменьшается рост зерна, снижаются термические напряжения при закалке и менее интенсивно обезуглероживается поверхность металлов.

Наиболее благоприятная структура заэвтектоидных сталей достигается тогда, когда включения вторичного цементита имеют форму сфероидов – зернистую форму (рис.3).

Рис. 3. Микроструктура заэвтектоидной стали с 1,2% С:

Дата добавления: 2015-05-08; просмотров: 6397;