Структура литой однофазной латуни

Из латуни можно изготовлять также детали методом литья. Наилучшей жидкотекучестью обладает литейная латунь марки ЛЦ20К3 (старое обозначение ЛК80-3Л). Ввиду узкого интервала температур кристаллизации литейные латуни не склонны к ликвации. При кристаллизации имеют значительную сосредоточенную усадку. Поэтому латунные отливки могут быть получены с высокой плотностью.

Литейные латуни отливают в землю, в кокиль, под давлением.

Детали, изготовленные из латуней деформированием, при содержании более 20% Zn подвержены “сезонному” растрескиванию во влажном воздухе при наличии в атмосфере следов сернистых газов. Саморастрескивание происходит из-за предпочтительной коррозии латуней по границам зерен в зоне неравномерного распределения напряжений. Для предотвращения растрескивания детали отжигают при температуре ниже температуры рекристаллизации ( в большинстве случаев при 175 - 300°С).

Двойные деформируемые латуни маркируют буквой Л (латунь), за которой следует число, показывающее содержание меди в процентах; например, в сплаве Л62 имеется 62% Сu и 38% Zn.

В марках легированных латуней кроме цифры, показывающей содержание меди, даются буквы и цифры, обозначающие название и количество в процентах легирующих элементов. Для их обозначения ставятся буквы, являющиеся начальной буквой названия элементов (О - олово, С - свинец, Ж – железо, Ф – фосфор, Ц – цинк, Мц – марганец, К - кремний). Количество этих элементов обозначается соответствующими цифрами после числа, показывающего количество меди в латуни; например сплав ЛАЖ60-1-1 содержит 60% Cu, 1% Al, 1% Fe, 38% Zn.

В марках литейных латуней указывается содержание цинка, а количество каждого легирующего элемента ставится непосредственно за буквой,

обозначающей его название. Например, ЛЦ40Мц3А содержит 40% Zn, 3% Mn, 1% Al.

Латуни широко используются в промышленности как конструкционный

материал там, где требуется высокая прочность и коррозионная стойкость: в трубопроводной арматуре ( в химическом машиностроении и судостроении).

К бронзамотносят сплавы меди с любым элементом, кроме цинка. Наиболее широко используются оловянистые и алюминиевые бронзы.

Олово растворяется в кристаллической решетке меди, образуя твердый раствор α с предельной растворимостью 14 % (рис.3,а).

Рис.3а. Структура литой оловянистой бронзы с 10% олова

Следовательно, оловянистые бронзы, содержащие до 14% Sn, являются однофазными. Увеличение количества олова более 14% приводит к появлению в структуре сплава эвтектики (α+δ), который благодаря фазе δ (Cu3Sn8) является твердой и хрупкой составляющей (рис.4).

Однако, ввиду склонности оловянистых бронз к дендритной ликвации, участки эвтектоида в структуре литого сплава наблюдаются уже при содержании олова 6%.

Характер изменения механических свойств бронзы с увеличением содержания олова аналогичен изменению свойств латуней с увеличением количества цинка (рис.3,б).

-4-

-4-

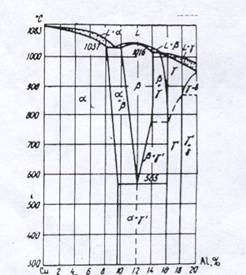

Рис.3б Диаграмма равновесных состояний системы сплавов Cu-Al

Оловянистые бронзы обладают высокими литейными свойствами. Введение в оловянистую бронзу цинка и никеля приводит к увеличению количества эвтектоида. Эти элементы новых фаз не образуют, так как находятся в твердом растворе.

Алюминиевые бронзы, как и оловянистые, бывают однофазные и двухфазные. Предельная растворимость алюминия в меди составляет 9,8% (рис.5).

Рис.5 Структура литой алюминиевой бронзы с содержанием 10% алюминия

При содержании алюминия более 9,8% появляется эвтектоид (α+δ) (рис.8). Практическое применение имеют бронзы, содержащие до 11 % алюминия.

С целью улучшения механических свойств в алюминиевые бронзы вводят Fe, Mn и Ni. В судостроении алюминиевые бронзы используются для изготовления деталей, работающих в морской воде (например, для гребных винтов - БРАЖН-9-4-7 и др).

В деформируемых бронзах не указывается содержание меди, ее концентрация определяется по разности. Например, БрОФ6,5-0,15 – бронза: 6,5% Sn, 0,15% P, остальное – медь. Содержание меди в литейных бронзах определяется по разности от 100%. Например, Бр05Ц5С5 – литейная бронза, содержащая 5% Sn, 5% Zn, 5% Pb,

остальное – медь.

Дата добавления: 2015-05-08; просмотров: 1849;