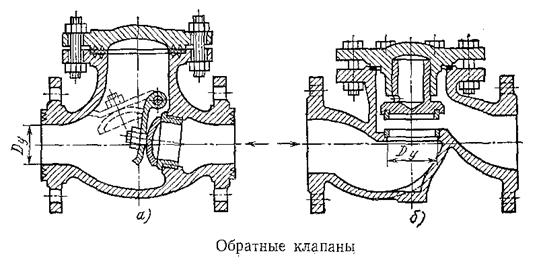

Обратные клапаны.

На нефтеперерабатывающих установках часто возникает необходимость предотвратить движение среды по трубопроводу в обратном направлении, что может произойти при нарушении каких-либо параметров или при выходе из строя оборудования. Для этой цели служат обратные клапаны, пропускающие среду только в одном направлении.

По принципу действия различают клапаны обратные подъемные и обратные поворотные. При изменении направления движения среды клапан под действием собственного веса или под давление среды садится уплотняющей поверхностью на стакан и запирает проход. Подъемные клапаны устанавливают таким образом, чтобы ось клапана была строго вертикальна, жидкость при этом подводится снизу под клапан. Подъемные клапаны обеспечивают большую герметичность, чем поворотные, однако они создают значительные гидравлические сопротивления.

Общим недостатком обратных клапанов является возникновение гидравлических ударов при закрытии прохода. При больших размерах и тяжелом весе клапана это может вызвать поломки и нарушение герметичности.

Обратные клапаны изготавливаются: чугунные с Dy до 100 мм и на Ру до1,6 Мпа; стальные (углеродистые и легированные) с Dy до 350 мм и на Ру до 16,0 Мпа.

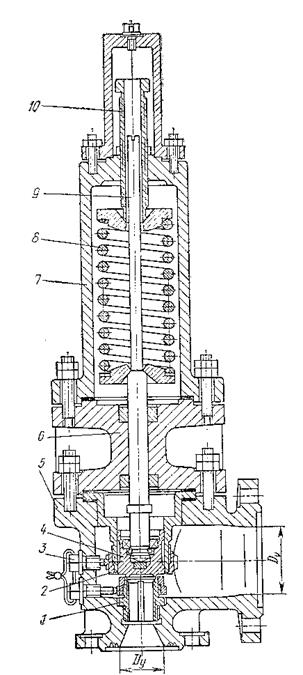

Предохранительные клапаны. В аппаратах технологических установок давление не должно подниматься выше допустимого. С этой целью на них устанавливают предохранительные клапаны, выпускающие из аппарата избыточное количество среды, создающее давление. После достижения в аппарате допустимого давления клапан вновь закрывается.

Различают рычажные и пружинные предохранительные клапаны. Грузовые рычажные клапаны используются для работы на паровых котлах и паропроводах. Они малоподъемны, поэтому имеют небольшую пропускную способность.

На аппаратах нефтеперерабатывающих установок применяют пружинные предохранительные клапаны, исключающие утечку выпускаемой среды в атмосферу. Избыточная среда из клапана поступает на факел, в котором сжигается.

В зависимости от высоты подъема тарелки клапана над седлом различают клапаны трех типов: малоподъемные, среднеподъемные и полноподъемные – с высотой подъема соответственно 1/40; 1/20 и 1/10; 1/6 и 1/4 диаметра прохода в седле.

Пружинные клапаны выпускают на диаметры условных проходов 15; 25; 40; 50; 80; 100; 150 мм и на условные давления 1,6; 2,5; 4,0; 6,4; 10,0; 16,0 Мпа.

Порядок расчета и выбора, правила установки и регистрации, сроки ревизии предохранительных клапанов, устанавливаемых на аппаратах, работающих под давлением, оговорены соответствующими правилами Госгортехнадзора. Одно из этих положений гласит, что число предохранительных клапанов, устанавливаемых на аппарате, их размеры и пропускная способность должны быть выбраны с таким расчетом, чтобы в аппарате не могло создаваться давление превышающее рабочее более чем на 0,05 Мпа – для аппаратов под давлением до 0,3 Мпа включительно; более чем на 15% - для аппаратов под давлением от 0,3 до 6 Мпа; более чем на 10% - для аппаратов под давлением выше 6 Мпа.

Перед пуском в эксплуатацию все предохранительные клапаны регулируют на специальных стендах на установочное давление с одновременной проверкой плотности запирания и разъемных соединений.

Пружинные клапаны изготовляются: для малоагрессивных сред и температуры до 450 оС с корпусами и крышками из углеродистой стали 25Л или 20Л; для агрессивных сред и температуры не более 550 оС - из хромомолибденовой стали марки Х5МЛ; для агрессивных сред и температуры не более 600 оС – из хромоникелевой стали марки 1Х18Н9ТЛ.

1.1. Подготовительные работы

Подготовка к ремонту включает составление дефектной ведомости, заготовку необходимых материалов и инструмента и предусматривает выполнение следующих мероприятий:

1. Отключение теплообменного аппарата от коммуникаций и слив теплоносителей через штуцеры и специальную дренажную муфту на задней крышке корпуса.

2. Отключение аппарата от системы с помощью стальных заглушек, толщина которых определяется расчетом на внутреннее давление, и имеющих выступающие указатели - хвостовики. Установление и снятие заглушек регистрируется в ремонтном журнале.

3. Для удаления взрывопожароопасных и токсичных веществ аппарат промывают водой с последующей пропаркой. Пропарка позволяет удалить из аппарата остатков воды и рабочей среды.

4. Составляется акт сдачи аппарата в ремонт.

5. При необходимости получают разрешение на проведение огневых работ.

Гидроиспытание ( опрессовка )

Различают:

А. Испытание на плотность для выявления дефектных деталей и узлов, которое выполняют до начала ремонта. Испытание проводят на рабочее давление и на давление ниже рабочего (например, под вакуумом). При наличии дефектных деталей и узлов наблюдается течь прессовочной воды и быстрое снижение давления (вакуума).

Б. Испытание на прочность и плотность для контроля качества выполненных ремонтных и сборочных работ. Испытание проводят на давление выше рабочего (пробное давление) как трубного, так и межтрубного пространства.

Используются различные виды прессовки в зависимости от конструкции теплообменного аппарата, в ряде случаев с использованием прессовочных колец (прессовочных головок), гидропневматических пистолетов. Для контроля герметичности труб и их соединений с трубными решетками различной теплообменной аппаратуры, в том числе аппаратов воздушного охлаждения, используются приборы АТТ-6525 и AJT- 6500. При испытании герметичности труб головки вводят с обоих сторон в трубу, в пистолете создается давление воздуха до 0,6 МПа, вызывающее осевое сжатие и радиальное расширение уретановых кплотнений, что обеспечивает герметизацию пространства внутри труб. О герметичности испытуемой трубы судят по скорости снижения давления. После проведения испытания нажимают на выпускной клапан, давление падает, кретановые уплотнения сокращаются и головки извлекают из трубы. Испытание соединений труб с решетками под вакуумом, а расширение уретанового уплотнения достигается с помощью сжатого воздуха.

1.3. Разборка

Для контроля состояния деталей и узлов, их ремонта, чистки теплообменные аппараты подвергают частичной или полной разборке.

Полную разборку аппаратов типа ТП и ТУ производят в следующем порядке:

1. Демонтаж трубной обвязки распределительной камеры.

2. Демонтаж распределительной камеры и задней крышки кожуха.

3. Демонтаж крышки и крепежных деталей плавающей головки.

4. Начальный сдвиг прикипевшего к кожуху трубного пучка с помощью гидравлического домкрата, что позволяет при извлечении трубного пучка снизить горизонтальные нагрузки на кожух, опоры и фундаменты аппарата.

5. Извлечение трубного пучка из корпуса аппарата.

При извлечении трубный пучек внутри корпуса опирается на опору плавающей головки и поперечные перегородки, а также на катковые опоры. При этом снаружи трубные пучки поддерживают на весу с помощью автомобильных, тракторных или стреловых монтажных кранов; стационарных или передвижных монорельсов с тельферами; треног с талями; передвижными тележками или специальными экстракторами.

Трубный пучек можно извлекать из кожуха также методом выталкивания его штангой, упирающейся в подвижную трубную решетку.

Монтаж трубного пучка после его чистки и ремонта выполняют в обратной последовательности. При этом трос для затаскивания пучка в корпус крепят к подвижной решетке трубного пучка.

Извлечение трубного пучка из вертикальных аппаратов проще, чем из горизонтальных, т. к. исключается необходимость поддержки пучка от поперечного смещения относительно кожуха. В качестве грузоподъемных средств применяют стреловые краны, монорельсы с тельферами или мостовые краны, которые могут перемещаться вдоль фронта теплообменных аппаратов, обеспечивая демонтаж всех трубных пучков.

1.4. Чистка

Для очистки теплообменных аппаратов от различного вида отложений (соли, накипь, кокс, грязь, смолы) используют различные способы чистки. Выбор способа чистки определяется природой и количеством отложений, а также возмлжностями ремонтной службы предприятия.

Различают механические, гидромеханические и физико-химические способы, которые могут сочетаться в процессе чистки.

Дата добавления: 2015-04-03; просмотров: 2544;