Общее устройство ГТУ

Машины, преобразующие какой-либо вид энергия в механическую работу, называются двигателями. Машины, преобразующие теплоту в механическую работу, называются тепловыми двигателями.

Способы превращения теплоты в механическую работу разнообразны. Наиболее распространены следующие типы тепловых двигателей:

1) паровые машины; 2) паровые турбины; 3) двигатели внутреннего сгорания; 4) газовые турбины; 5) реактивные двигатели (турбореактивные и ракетные).

В настоящее время газовые турбины находят все большее применение в народном хозяйстве. Области применения газотурбинных установок (ГТУ) определяются их сравнительными свойствами по отношению к другим типам первичных двигателей.

По сравнению с паротурбинными установками ГТУ обладают: малой массой и малыми габаритами на единицу мощности; быстрым запуском; малой потребностью в охлаждающей воде; простотой автоматического управления ТУ; меньшей потребностью в обслуживающем персонале.

Экономичность и единичная мощность ГТУ при освоенных в настоящее время температурах газа в простых схемных решениях уступают экономичности и единичной мощности паротурбинных установок. Газотурбинные установки более требовательны к применяемым сортам топлива. Так, проблема использования твердого топлива в ГТУ находится в стадии разработки, а применение тяжелых мазутов связано с удорожанием эксплуатации установок.

Газовой турбиной называется тепловой двигатель ротационного типа, в котором рабочим телом являются продукты сгорания топлива в смеси с воздухом, а также нагретые до высокой температуры воздух либо другие газообразные вещества, обладающие определенными физическими свойствами.

Стационарные газовые турбины классифицируются по следующим показателям.

I. По назначению стационарные различают на:

1) энергетические - стационарные ГТУ, предназначенные для привода электрического генератора;

2) приводные - стационарные ГТУ, предназначенные для привода насоса или компрессора. Приводные ГТУ широко используются для привода компрессоров на газоперекачивающих станциях; утилизационные - стационарные ГТУ, рабочим телом которых служат обладающие энергией газообразные продукты от хода производства; технологические - стационарные ГТУ, включенные в технологический цикл производства, например для привода воздуходувок в доменном производстве и на нефтеперегонных заводах; атомные, в которых используется в качестве источника нагрева рабочего тела реактор с газовым охлаждением.

II. По степени сложности тепловой схемы цикла ГТУ подразделяют на:

1) стационарные простого цикла, термодинамический цикл которых состоит только из следующих друг за другом процессов сжатия, нагрева и расширения рабочего тела (на рис. 1.1);

2) стационарные сложного цикла, термодинамический цикл которых включает промежуточное охлаждение при сжатии работы при его расширении;

3) стационарные регенеративного цикла в которых часть процесса нагрева рабочего тела после сжатия осуществляется теплотой выхлопных газов.

III. По степени изоляции рабочего тела от окружающей среды ГТУ различают на:

1) стационарные открытого цикла, в которых воздух поступает из атмосферы и выхлопные газы отводятся в атмосферу;

2) стационарные замкнутого цикла, в которых рабочее тело циркулирует по замкнутому контуру и изолировано от окружающей среды. В замкнутых ГТУ в качестве рабочего тела можно использовать любой газ (гелий, водород, аргон, воздух и т.д.).

Схема замкнутой ГТУ, работающей на воздухе, представлена на рис. 15.2. Воздух сжимается в компрессоре низкого давления КНД, охлаждается в промежуточном охладителе О, сжимается в компрессоре высокого давления КВД, подогревается в регенераторе Р и в специальном нагревателе H поверхностного типа. Таким нагревателем может служить, например, теплообменник с топкой, аналогичной топке котла, или ядерный реактор. Нагреватель с топкой часто называют воздушным котлом. Сжатый горячий воздух поступает в турбину Т, а оттуда в регенератор Р и охладитель ПО, в котором происходит дополнительное снижение температуры воздуха перед компрессором. Этот охладитель выполняет роль нижнего источника теплоты и должен быть весьма больших размеров. Одна из перспективных областей применения замкнутых ГТУ - атомные электростанции;

3) стационарные полузамкнутого цикла. Это ГТУ, разомкнутая часть схемы которой служит для подвода воздуха из атмосферы в замкнутую часть и отвода из нее избыточного рабочего тела.

IV. По количеству валов ГТУ классифицируют так: n-вальная стационарная ГТУ, частота вращения каждого n-го вала которой независима от частоты вращения других валов. Если n > 1 и указания количества валов не требуется, используется термин "многовальная ГТУ"; в других случаях - "одно-" или "двухвальная".

V. По принципу действия газовые турбины различают:

1) со сгоранием при постоянном давлении (р = const);

2) со сгоранием при постоянном объеме. (v = const);

3) пульсирующие.

Газовыми турбинами с постоянным объемом сгорания называются турбины, снабженные такими камерами, в которых процесс сгорания происходит в замкнутом объеме.

В турбинах при v = const от 1 кг газа получается большая работа и несколько лучшая экономичность термодинамического цикла по сравнению с турбинами при р = const. Несмотря на это турбины при v = const до сих пор не нашли применения, в основном по следующим причинам:

1) наличие клапанов усложняет конструкцию камеры сгорания и делает ее менее надежной, так как выхлопной клапан работает в тяжелых условиях обтекания газами с высокой температурой;

2) из-за увеличения гидравлических потерь, так как, во-первых, газ дросселируется при течении через клапаны и, во-вторых, в самой турбине, работающей при переменном давлении в камере, потери возрастают, потому что лишь в какой-то определенный момент на протяжении цикла получается так называемый расчетный режим. Во всех остальных случаях обтекание лопаточной решетки будет сопровождаться увеличенными потерями;

3) вследствие увеличения опасности появления вибрации лопаток турбины из-за пульсации потока, которая может явиться дополнительным возбудителем колебаний лопаток.

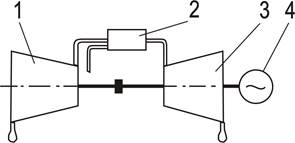

Принципиальная схема простой газотурбинной установки показана на рис. 1.1. Компрессор 1 засасывает воздух из атмосферы, сжимает его до определенного давления и подает в камеру сгорания 2. Сюда же непрерывно поступает жидкое или газообразное топливо. Сгорание топлива при такой схеме происходит непрерывно, при постоянном давлении, поэтому такие ГТУ называются газотурбинными установками непрерывного сгорания или ГТУ со сгоранием при постоянном давлении.

Рис. 1.1 Принципиальна схема ГТУ:

1 – компрессор; 2 – камера сгорания; 3 – газовая турбина; 4 – электрогенератор.

Горячие газы, образовавшиеся в камере сгорания в результате сжигания топлива, поступают в турбину 3. В турбине газ расширяется, и его внутренняя энергия преобразуется в механическую работу. Отработавшие газы выходят из турбины в окружающую среду (в атмосферу).

Часть мощности, развиваемой газовой турбиной, затрачивается на вращение компрессора, а оставшаяся часть (полезная мощность) отдается потребителю. Мощность, потребляемая компрессором, относительно велика и в простых схемах при умеренной температуре рабочей среды может в 2-3 раза превышать полезную мощность ГТУ. Это означает, что полная мощность собственно газовой турбины долгжна быть значительно больше полезной мощности ГТУ.

Так как газовая турбина может работать только при наличии сжатого воздуха, получаемого только от компрессора, приводимого во вращение турбиной, очевидно, что пуск ГТУ должен осуществляться от постороннего источника энергии (пускового мотора), с помощью которого компрессор вращается до тех пор, пока из камеры сгорания не начнет поступать газ определённых параметров и в количестве, достаточном для начала работы газовой турбины.

Из приведенного описания ясно, что газотурбинная установка состоит из трех основных элементов: газовой турбины, компрессора и камеры сгорания. Рассмотрим принцип действия и устройство этих элементов.

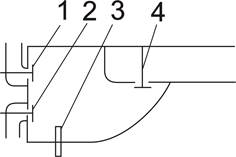

Схема установка прерывистого горения (со сгоранием при постоянном объеме) такая же, что и для установки с изобарным подводом теплоты, и показана на рис. 1.2. Эта ГТУ отличается от установки непрерывного горения устройством камеры сгорания.

Рис. 1.2 Камера прерывистого горения:

1-воздушный клапан; 2-топливный клапан; 3-свеча зажигания;

4-сопловой (газовый) клапан.

Камера сгорания ГТУ прерывистого горения имеет клапаны 1, 2 и 4, которые управляются особым распределительным механизмом,

Представим себе, что в некоторый момент времена все клапаны закрыты, и камера заполнена смесью воздуха и топлива. При помощи свечи зажигания 3 смесь воспламеняется и давление в камере повышается, так как сгорание происходит при постоянном объеме. При достижении определенного давления открывается клапан 4 и продукты сгорания поступают к соплам турбины, в которых происходит расширение газа. Давление в камере сгорания падает. После того, как давление в камере упадет до определенной величины, автоматически открывается воздушный клапан 1 и происходит продувка камеры свежим воздухом. Этот воздух проходит также через турбину и охлаждает её лопаточный аппарат. В конце продувки сопловой клапан 4 закрывается и камера сгорания заполняется сжатым воздухом из компрессора. При работе на газообразном топливе в это же время через клапан 2 подается горючий газ. Этот процесс называется зарядкой камеры. По окончании зарядки закрываются все клапаны и происходит вспышка. Далее цикл повторяется.

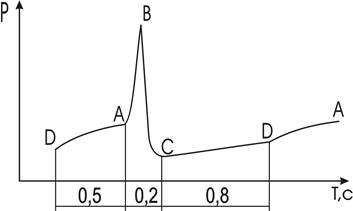

Процесс изменения с течением времени давления в камере за весь цикл показан на рис. 1.3.

Рис. 1.3 Изменение давления в зависимости от времени в камере сгорания

Здесь АВ – вспышка; ВС - расширение; СД - продувка и ДА – зарядка. По данным Хольцварта весь цикл совершается приблизительно за 1,5 с. В этих опытах давление в начале вспышки (т. А) было равно (3...4) · 105 Па, а в конце вспышки (т. В) оно возрастало приблизительно до 15 · 105 Па.

В настоящее время основу парка газоперекачивающих агрегатов (ГПА) составляет оборудование, изготовленное российскими и украинскими заводами. Преимущественно используются ГПА с газотурбинными двигателями. Число ГПА с электроприводом и газо-мотокомпрессоров (поршневых) составляет около 15%. Поршневые компрессоры используются преимущественно на КС подземных газохранилищ и магистральных газопроводах с малой пропускной способностью. Доля КС с газотурбинным приводом составляет 85,4%, с электрическим приводом — 13,6% и с поршневым приводом — 1%. Газотурбинный парк включает в себя 20 типов газотурбинных установок (ГТУ), произведенных в различные годы. Их единичная мощность колеблется в пределах от 2,5 до 25 МВт, при этом средняя единичная мощность равна 11,1 МВт, номинальный паспортный КПД ГТУ находится в пределах от 23 до 30% и в среднем составляет 27,5% [22]. Значительная доля ГПА находится в эксплуатации более 10 лет. Десять типов имеют образцы с наработкой, превышающей 100 тыс. ч (максимально — 185 тыс. ч), еще три типа — более 90 тыс. ч. Между тем в процессе длительной работы имеющегося оборудования выяснилось его техническое несовершенство, низкие КПД, зачастую не превышающие 20—22%, повышенный расход топливного газа, высокая эмиссия вредных выбросов.

К началу 90-х годов значительная часть компрессорного парка выработала технический моторесурс. В связи с этим назрела необходимость реконструкции и технического перевооружения КС. В целом необходимо отметить, что силовые агрегаты, установленные на КС, нуждаются в проведении диагностического мониторинга.

Технической базой перевооружения компрессорных станций должно стать новое поколение газотурбинных газоперекачивающих агрегатов, создаваемых конверсионными предприятиями России и других стран СНГ. Это поколение включает в себя 15 типоразмеров ГТУ, формирующих технологический ряд мощностей 2,5—4— 6,3(8)—10(12,5)—16—25 МВт, а также параметрический ряд модификаций газовых компрессоров (нагнетателей). Эффективность ГТУ (коэффициент полезного действия ГТУ в составе ГПА) находится в пределах 30—37%, что отвечает требованиям современного мирового технического уровня. Большинство ГТУ одновременно планируется и в качестве привода для электростанций. Номенклатура новых ГПА (по заказам РАО «Газпром») представлена в табл. 1.1. Советский ветеран в производстве ГПА — АО «Невский завод» — тесно сотрудничает со шведско-швейцарским концерном АВВА, на санкт-петербургском «Кировском заводе» заканчивается проектирование блочно-контейнерных ГПА на базе новых двигателей мощностью 16,25 МВт.

Таблица 1.1

Номенклатура новых ГПА

| Изготовитель | Марки и тип двигателя | Мощ-ность, МВт | КПД, % | ГПА | Сроки выпуска в серию |

| «Уральский турбомоторный завод» | ГТН-6У, промышленный | 6,3 | 30,5 | ГТН-6У | |

| «Машпроект» ПО «Заря» (Украина) | ДТ-71, судовой | 6,3 | 30,5 | ГПА-Ц-6.3С | 1994—96 |

| «Мотор -CJ4» (Украина) | Д-336, авиа | 6,3 | 30,0 | ГПА-Ц-6.3А | 1995—96 |

| «Двигатели НК» | НК-14СТ, авиа | 6,3 (8,0) | 30,0 | ГПА-Ц-6,3Б | 1996—97 |

| «Машпроект» ПО «Заря» (Украина) | ДН-70, судовой | 10,0 | 35,0 | ГПУ- 10Р | |

| «Пермские моторы» | ПС-90А, авиа | 12,0 | 34,5 | ГПА- 12 «Урал» | 1995—96 |

| 16,0 | 38,0 | ГПА- 16 «Урал» | |||

| «Машпроект» ПО «Заря» (Украина) | ДГ-90, судовой | 16,0 | 34,0 | ГПА-Ц-16С, ГПУ- 16 | |

| «А.Люлька-Сатурн», Уфимское МПО | АЛ-31СТ, авиа | 16,0 | 33,7 | ГПА-16АЛ «Нева» | 1996—97 |

| КМПО - «Казанское мотостроит. ПО» | НК-38СТ, авиа | 16,0 | 36,8 | ГПА-16А «Волга» | |

| «Невский завод» | ГТНР-16, промышленный | 16,0 | 33,0 | ГТНР-16 | 1996—98 |

| КМПО — «Казанское мотостроит. ПО» | НК-36СТ, авиа | 25,0 | 34,5 | ГПА-25 «Нева» | 1995—97 |

| «Уральский турбомоторньй завод» | ГТН-25-1, промышленный | 24,5 | 31,0 | ГТН-25-1 | |

| «Машпроект» ПО «Заря» (Украина) | ДН-80, судовой | 25,0 | 35,0 | ГПА-Ц-25С | 1996—97 |

Тандем из конструкторской фирмы АО «А.Люлька-Сатурн» (Москва) и Уфимского авиамоторостроительного завода ведет работы по созданию газотурбинных приводов на базе двигателей типа АЛ-31, применяемых на истребителях СУ-27. Созданные образцы приводных двигателей мощностью 16 МВт с КПД 35% проходят различные стадии доводки и испытаний, в том числе и на КС. АО «А.Люлька-Сатурн» ведет совместные работы по разработке нового агрегата PGT-21 с итальянской компанией Nuovo Pignone, двигатель агрегата российский АЛ-31. Производство ГПА с участием зарубежных производителей представлено в табл.1.2.

Таблица 1.2

Производство ГПА с участием зарубежных производителен

| Фирма | Тип | Мощность, МВт | КПД, % |

| «ABB» — «Невский завод» | GT-10 | 25,0 | 35,0 |

| «ABB» — «Невский завод» | ОТ- 10 | 17,0 | 33,0 |

| Nuovo Pignone — «А.Люлька-Сатурн» | PGT-21 | 16,0 | 32,4 |

| Cooper Rolls | Coberra 6562 | 27,8 | 37,0 |

| Dresser Rand, General Electric | DR-61 | 25,5 | 36,7 |

| MAN GHH, Pratt & Whiltney | FT-8A | 25,5 | 38,1 |

Современный уровень ресурсных показателей (независимо от типа привода — авиа или промышленный), пока не достигнутый отечественными производителями, должен обеспечивать следующую программу ремонтно-технического обслуживания: осмотр камер сгорания — 6-8 тыс. ч наработки; инспекция горячих частей на месте эксплуатации — 20—25 тыс. ч; нагнетательный ремонт — 45 - 50 тыс. ч (для авиаприводов на заводе-изготовителе); полный ресурс — не менее 100 тыс. ч.

Динамика средних показателей эффективности газотурбинного парка определяется не только динамикой роста технического уровня нового оборудования, но и темпами перевооружения и нового строительства КС. Прогнозируемая оценка для варианта с умеренными темпами нового строительства (менее 1 млн. кВт в год) и реконструкции (около 1 млн. кВт в год) выглядит следующим образом: коэффициент полезного действия парка ГТУ возрастает на 0,4—0,5% в год, т. е. годовой расход топлива уменьшается за 5 лет приблизительно на 8—10%. Оптимизация согласования характеристик нагнетателей и газопроводов за счет применения сменных проточных частей, изменения технологических схем компрессорных станций и других мероприятий по ликвидации «узких мест» в технологии транспорта газа может обеспечить 3—4% экономии топливного газа.

Сокращение технологических затрат и потерь газа оценивается величиной около 1% от расхода топлива.

Следующее поколение газовых турбин может развиваться по нескольким возможным вариантам:

— простой цикл ГТУ с дальнейшим повышением параметров цикла (температуры и давления), совершенствованием внутренних систем охлаждения, применением новых материалов (в том числе на керамической основе); достигаемый при этом КПД должен составить к 2010 г. 35—42%;

— регенеративный цикл ГТУ для агрегатов мощностью меньше 10 МВт; КПД должен составить к 2000 г. 36—40%;

— сложный цикл ГТУ (с промежуточным охлаждением и регенерацией; КПД 41—43%) (2005 г.);

— газопаровой цикл ГТУ, т. е. со смещением разных рабочих тел (воздух—пар);

— парогазовый (комбинированный) цикл ГТУ; КПД 37—45%.

Мощным средством экономии топливного газа (на 25%) является модернизация за счет перевода ГТУ на регенеративный цикл, который осуществляется на 72 агрегатах ГТН-25И и 30 агрегатах ГТК-10И, или за счет установки более эффективного регенератора на агрегатах ГТИ-10.

Дата добавления: 2015-05-03; просмотров: 5242;