Сборка колеса

Перед установкой производится определение группы резиново-металлических вкладышей на специальном стенде с рабочей нагрузкой 450 кН (4,5 тс)

| Группы вкладышей | Высота в сжатом состоянии, мм. | Прогиб, мм. |

| 24,0-24,5 | 1,0-1,30 | |

| 24,0-24,5 | 0,8-0,99 | |

| 24,0-24,5 | 0,6-0,79 | |

| 24,51-25,0 | 1,0-1,30 | |

| 24,51-25,0 | 0,8-0,99 | |

| 24,51-25,0 | 0,6-0,79 |

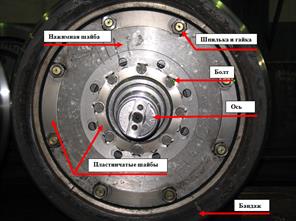

Колесный центр располагают горизонтально, вставляют 8 шпилек и закрепляют их снизу гайками, законтренными попарно пластинчатыми шайбами. На колесный центр укладывают первый ряд вкладышей из 8 штук так чтобы их центрирующие выступы вошли в специальные углубления. На вкладышах размещается центральный диск с бандажом, на который выкладывается второй ряд 8 вкладышей. На вкладыши устанавливается нажимная шайба. Шпильки закрепляют гайками, но не затягивают. Устанавливаются 8 штифтов и 8 болтов М20х50. После этого производят протяжку болтов и гаек на шпильках по специальной карте с сохранением усилия для болтов 195-225 Нм (19,5-22,5 кгс) для гаек шпилек 750-780 Нм (75-78 кгс). После окончания сборки для отвода минусового тока устанавливают 2 медных шунта, которые крепят к колесному центру и центральному диску

Конструктивно подрезиненное колесо выполнено таким образом, что колесный центр соединяется с центральным диском посредством двух рядов резинометаллических вкладышей, которые благодаря сильному сжатию передают нагрузку от колесного центра на диск за счет сил сдвига. При вращении колеса волокна вкладышей совершают сложные движения, слои резины постоянно перемещаются друг относительно друга, что приводит к нагреву резины до 60ºС. Применение резиново-металлических вкладышей рассчитано на снижения уровня шума при движении, уменьшение динамических ударных нагрузок на путь и оборудования вагона.

| |||

|

Недостатки подрезиненных колес:

- Большое количество резьбовых соединений

- Возможен сдвиг вкладышей и отслоение резины

- Наблюдается неравномерный прокат

- Ослабление посадки бандажа, что влечет за собой проворот бандажа

- При температуре более 70ºС резина теряет свою эластичность

Формирование колесной пары

Формирование колесной пары

Это процесс комплектования и соединения отдельных элементов колесной пары в одно целое.

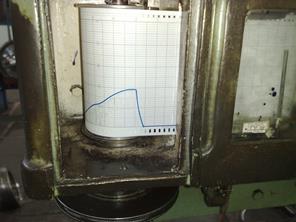

Напрессовка осуществляется на специальном прессе (рис. 40) под контролем самопишущего прибора (рис. 42), который фиксирует диаграмму (рис. 43)(по вертикали - давление в тоннах, по горизонтали - длина напрессовываемого участка) запресовочных усилий и контрольного манометра фиксирующего давление запрессовки.

| Наименование элемента | Натяг посадки, мм | Усилие при запрессовке, тс |

| 1.Первое и второе цельнокатаные колеса | 0,11-0,19 | 60-90 |

| 2.Зубчатое колесо | 0,09-0,15 | 20-45 |

| 3.Втулка | 0,09-0,15 | 20-45 |

| 4.Колесный центр с удлиненной ступицей | 0,08-0,18 | 50-85 |

| 5.Колесный центр с нормальной ступицей | 0,12-0,22 | 50-80 |

1. Напрессовка на ось 1 колеса (для цельнокатаных колес далее напрессовка втулки под зубчатое колесо) или колесного центра с удлиненной ступицей.

2. Установка оси на токарный станок для чистовой обработки посадочной поверхности удлиненной ступицы или втулки.

3. Свободное размещение 1 крышки редуктора.

4. Горячая посадка (не более 160 градусов) лабиринтного кольца.

5. Горячая посадка (не более 120 градусов) шарикоподшипника 80-840 (№840)

6. Посадка лабиринтных колец раздельной смазки (ближнее к подшипнику в холодном состоянии, ближнее к зубчатому колесу в горячем)

7. Напрессовка на ось большого зубчатого колеса.

8. Посадка лабиринтных колец раздельной смазки (ближнее к подшипнику в холодном состоянии, ближнее к зубчатому колесу в горячем)

9. Горячая посадка роликоподшипника 80-32140 (№140)

10. Горячая посадка запорного лабиринтного кольца.

11. Свободное размещение 2 крышки редуктора.

12. Напрессовка на ось 2 колеса.

13. УЗД оси.

14.Обточка к.п.

15. Монтаж редуктора.

16. Монтаж буксовых узлов.

Виды освидетельствования, обслуживания и ремонта колесных пар.

Для проверки состояния и своевременного изъятия из эксплуатации к.п., угрожающих безопасности движения, а также для контроля качества подкатываемых и отремонтированных к.п. принята система технического контроля:

Осмотр к.п. под вагоном – с интервалом не более 24 часов работы на линии

Осмотр с прокаткой вагона – 30,0 +,- 5,0 тыс.км.

Дата добавления: 2015-04-29; просмотров: 1124;