Гібридні інтегральні схеми

Основою мікроелектроніки є метод інтеграції (об'єднання) елементів. При цьому сукупність елементів ІС і міжз'єднань виготовляється в єдиному технологічному процесі – одержують закінчений функціональний вузол. Автономно або разом із додатковими елементами цей вузол власне утворює інтегральну схему.

Застосовуються дві основні технології виготовлення ІС – гібридна і напівпровідникова.

До технології виготовлення ІС ставлять 2 суперечливі вимоги:

1 Підвищений ступінь інтеграції (щільності упакування).

2 Необхідно мати універсальні ІС.

Втім, збільшення ступеня інтеграції ІС обмежує сферу її застосування, тобто призводить до зниження універсальності схеми.

Наявність двох технологій – гібридної і напівпровідникової – дещо розв'язує цю суперечність. Максимальну цільність упакування дає напівпровідникова технологія, проте вона є складною, і властивості елементів, виготовлених за нею, не завжди задовольняють вимоги ТУ (наприклад, розкид параметрів і т.п.) Гібридна технологія є більш економною і пристосованою до спеціальних прецизійних пристроїв, дозволяє одержати ІС із кращими властивостями, хоча при цьому з низьким ступенем інтеграції.

Варто пам'ятати, що, крім напівпровідникових і гібридних ІС, існують ще й плівкові ІС. Плівкова ІС – це така, у якої елементи і міжз'єднання виготовляються з плівок необхідної форми з різними електрофізичними властивостями і розміщуються на поверхні діелектричної підкладки або діелектричної плівки. Однак плівкова технологія не дозволяє виготовляти активні елементи із задовільними параметрами. Відтак чисто плівкові ІС – це пасивні схеми (переважно резистивні розподільники напруги, набір резисторів і конденсаторів, резистивно-ємнісні схеми). Тому всі переваги плівкової технології застосовуються у високопрецизійних гібридних ІС.

Гібридна технологія полягає у наступному (рис. 7.2). На відшліфовану діелектричну підкладку (скло, кераміка) за допомогою масок наносяться плівки резистивних і провідникових матеріалів, а також контактні площадки. Активні елементи за плівковою технологією, як уже зазначалося, не виготовляються, а виробляються окремо, у безкорпусному виконанні, а потім підпаюються. Підкладка розрізається на окремі ІС, які вкладаються до корпусів і приєднуються до контактних площадок виводів. Корпуси герметизуються і маркуються.

Розрізняють два різновиди гібридних ІС:

· товстоплівкові, у яких товщина нанесених плівок ∆>10 мкм;

· тонкоплівкові, у яких ∆≤1-2 мкм.

Нанесення резистивних і провідникових плівок здійснюється через випарювання у вакуумі різноманітних матеріалів за допомогою трафаретів: ніхрому, двоокису олова і т.д. Плівкові резистори мають значно більший діапазон номінальних значень і менший розкид параметрів порівняно з дифузійними резисторами (виготовленими за напівпровідниковою технологією).

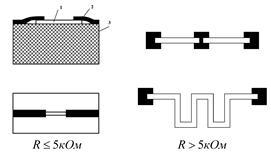

Рисунок 7.5 – Плівкові резистори:

1 – резистивна плівка (ніхром);

2 – провідникова плівка (алюміній);

3 – діелектрична підкладка

Опір плівкового резистора залежить від товщини і ширини плівки, її довжини і матеріалу. Для створення більших опорів застосовуються з'єднання кількох плівок, резистори зигзагоподібної форми тощо.

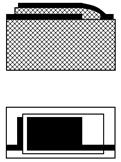

Плівкові конденсатори створюються шляхом почергового нанесення на діелектричну підкладку провідникових і діелектричних плівок (рис. 7.6).

С ≤104 пФ 5%

С ≤104 пФ 5%

Рисунок 7.6 – Плівковий конденсатор

Плівкова технологія дозволяє виконувати також індуктивності (у тому числі й трансформатори) у вигляді плоских спіралей прямокутної форми (рис. 7.7). На площі, яка не перевищує 25 мм², можна одержати індуктивність L ≤ 0,5 мкГн. Наноситься також феромагнітна плівка для формування осердя.

Рисунок 7.7 – Плівкова котушка індуктивності

Дата добавления: 2015-04-25; просмотров: 1304;