Контроль обводов агрегатов

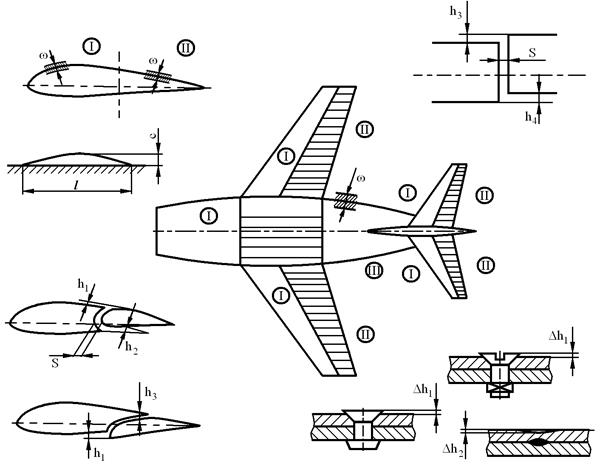

Основным требованиям к сборке агрегатов планера является обеспечение заданной формы и качества внешней поверхности, определяющих аэродинамические и летные характеристики самолета. Требования эти задают в чертежах и технических условиях на изготовление изделия; устанавливают в зависимости от типа машины, скорости полета, вида агрегата и положения обводов на изделии. По своему характеру предъявляемые к агрегатам требования могут быть подразделены на четыре крупные группы (рис. 1.37):

1) Точность внешних обводов, характеризующаяся величиной отклонения ω действительного контура от заданного теоретического и плавностью отклонения  (где c, l – соответственно высота и длина волны).

(где c, l – соответственно высота и длина волны).

2) Вписываемость агрегатов, определяемая величиной ступенек h1, h2 навстречу и вдоль потока при фиксированных в пределах допуска величинах зазоров S.

3) Качество стыков листов обшивок, панелей, крышек, створок и пр., характеризующееся величиной ступенек h3, h4 и зазоров между отдельными элементами.

4) Качество внешней поверхности, характеризующееся в значительной степени следами крепежа – выступанием потайных головок заклепок и болтов Δh1, углублениями в зоне сварных точек Δh2 и пр.

Рис. 1.37. Требования по точности, предъявляемые к агрегатам планера

Наиболее важными из перечисленных являются требования к точности внешних обводов. Численные значения допусков на обводы различных агрегатов в зависимости от их зоны расположения и скорости самолета приведены в табл. 1.12.

Таблица 1.12. Допуски на обводы агрегатов

| Скорость самолета, М | Контур агрегата (зона) | |||||||||

| Крыло | Эле- рон | Закры- лок | Оперение | Руль | Фюзеляж | |||||

| I | II | I | II | I | II | III | ||||

| до 0,75 | ±2,0 | ±3,0 | ±2,0 | ±3,0 | ±2,0 | ±3,0 | ±2,0 | ±2,0 | ±3,0 | ±3,5 |

| 0,75÷1,0 | ±1,5 | ±2,0 | ±1,5 | ±2,0 | ±1,5 | ±2,0 | ±1,5 | ±1,5 | ±2,0 | ±3,0 |

| 1,0÷1,75 | ±1,0 | ±1,5 | ±1,0 | ±1,5 | ±2,0 | ±1,5 | ±1,0 | ±1,0 | ±1,5 | ±2,5 |

| 1,75÷3,0 | ±0,5 | ±1,0 | ±0,5 | ±1,0 | ±0,5 | ±1,0 | ±0,5 | ±0,8 | ±1,2 | ±2,0 |

Способы контроля обводов

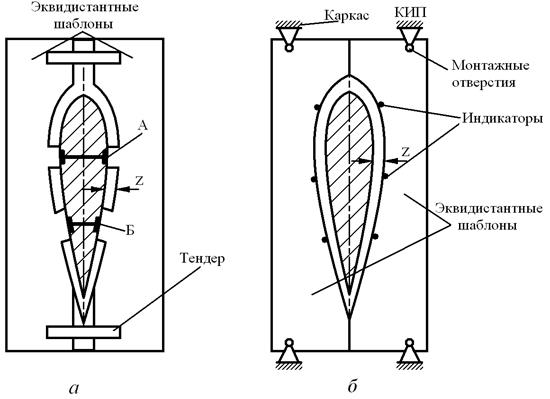

1) Контроль по эквидистантным шаблонам (ЭШ).

Агрегат устанавливают в рабочее положение на поддерживающее устройство. По определенным сечениям (номером нервюр, шпангоутов по ТУ) устанавливаются разъемные шаблоны (рис. 1.38, а). Половины шаблонов стягивают тендерами. Шаблоны выполняют эквидистантно теоретическому контуру с зазором 5–20 мм. Опорные поверхности А, Б выполнены по теоретическому контуру. Контроль производится коническими щупами либо индикаторными головками, устанавливаемыми на эквидистантных шаблонах.

Более точно контролировать обводы можно в контрольно-измерительных приспособлениях.

Рис. 1.38. Способы контроля обводов: а – эквидистантными шаблонами;

б – в контрольно-измерительном приспособлении

Агрегат устанавливают в приспособление с фиксацией по контуру стыка, желательно в рабочее положение. Тогда контроль производится с учетом деформаций, жесткости. Стыковые узлы приспособления увязаны с контуром ЭШ (рис. 1.38, б). Увязка производится за счет монтажа КИП по монтажному эталону либо с помощью ПК и ИС. ЭШ навешивается с фиксацией по МО. В процессе контроля проверяют зазор между поверхностью агрегата и эквидистантными шаблонами. Инструмент – индикаторные головки или конические щупы.

Дата добавления: 2015-04-25; просмотров: 2073;