Пример технологического процесса сборки лонжерона

Конструктивно-технологическая характеристика изделия

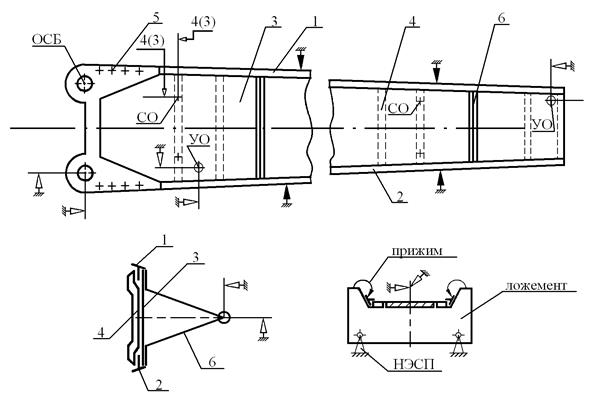

Лонжерон балочного типа (рис 1.26) изготавливается из сплава Д16Т. Длинномерный узел выполнен с непосредственным выходом на обшивку. Пояса и стойки соединяются со стенкой заклепками, а стыковочный узел и кронштейны крепятся болтами.

Предъявляются высокие требования к точности функциональных контуров – контуру обвода, контуру стыка и контуру узлов навески. Важный момент – соблюдение высоких требований к точности увязки контуров. Требования к контуру стоек умеренные.

Рис. 1.26. Схема базирования при сборке лонжерона: 1 – верхний пояс;

2 – нижний пояс; 3 – стенка; 4 – стойки; 5 – стыковочный узел; 6 – кронштейны

Схема сборки

В самостоятельные подсборки в общем случае могут быть выделены:

1) Пояса, собранные из отдельных профилей с фитингами, уголками, накладками и пр.

2) Стенка, собранная из листов с накладками, окантовками, стойками.

Метод сборки, способы базирования

Из соображений точности сборку требуется производить по БЭСП (рис.10.26). Компенсация погрешностей выполняется перемещением деталей. Стенка устанавливается в приспособление по установочным отверстиям (УО). Пояса базируются по ложементам, а стыковой узел и кронштейны – по фиксаторам сборочного приспособления типа «ухо-вилка». Стойки базируются на стенку по СО.

ТЗ на проектирование приспособления

1) Положение собираемого изделия в приспособлении – горизонтальное.

2) Выемка собранного лонжерона из приспособления вверх.

3) В приспособлении предусмотреть:

· ложементы с рабочим контуром, соответствующим обводам лонжерона;

· реперные площадки, несущие УО;

· фиксаторы стыкового узла;

· фиксаторы кронштейнов.

3) Монтаж приспособления производить по эталону лонжерона.

4) Для фиксации поясов предусмотреть групповые прижимы.

5) Для удобства выполнения работ с двух сторон приспособление делать поворотным.

6) Каркас приспособления красить молотковой эмалью. Ложементы красить в зеленый цвет.

ТУ на подставку входящих деталей

1) Пояса подавать окончательно обработанными по контуру в соответствии с ШК. Малку выдерживать по ШКС. Предусмотреть направляющие отверстия (НО).

2) Стенку выдерживать по ШОК. Предусмотреть УО, СО.

3) Стойки выдерживать по ШОК. Предусмотреть СО, УО.

4) Стыковой узел подавать с припуском по плоскостям и отверстиям ± 2,0 мм. Предусмотреть НО под болты.

5) Кронштейны выдерживать в соответствии с чертежами. Предусмотреть НО под болты.

Схема процесса сборки

1) Установить стенку в приспособление по УО. Фиксировать штырями.

2) Установить пояса по ложементам. Фиксировать прижимами.

3) По НО поясов сверлить отверстия в стенке под контрольные болты (КБ). Ставить КБ.

4) Установить стойки по СО. Ставить КБ.

5) Расфиксировать, снять ложемент с СП.

6) По НО поясов, стоек, накладок сверлить отверстия в стенке.

7) Клепать лонжерон на прессах групповой клепки и одиночной клепки.

8) Установить лонжерон в приспособление, фиксировать прижимами.

9) Установить стыковой узел и кронштейны по фиксаторам СП.

10) Сверлить, разделать отверстия под классные работы. Ставить болты (40%).

11) Расфиксировать, снять лонжерон с СП.

12) Снять КБ, доклепать пропущенные места, ставить пропущенные болты.

13) Контроль.

Дата добавления: 2015-04-25; просмотров: 2937;