Расчет крепления каната к барабану

Конструкции крепления каната на барабане.

Концевые крепления каната на барабане лебедки—клином, поджимаемым болтом, б, в—прижимными планками; 1—болт, 2—прижимная планка, 3—канат, 4—барабан

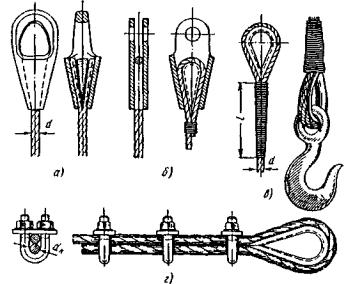

Различные способы крепления каната:

а - канатной втулкой; б - клиновой втулкой; в - сращиванием каната; г - зажимами с коушем

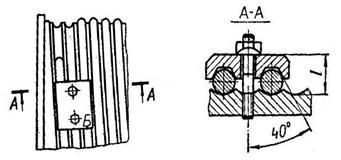

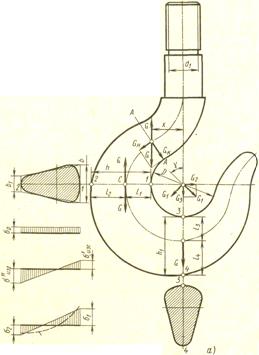

Принята конструкция крепления каната к барабану прижимной планкой, имеющей трапециидальные канавки (Рисунок 1.13). Канат удерживается от перемещения силой трения, возникающей от зажатия его между планкой и барабаном двумя болтами. Начиная от планки предусматривают дополнительные витки (1,5…2), способствующие уменьшению усилия в точке закрепления каната.

С учетом влияния этих витков усилие в канате перед прижимной планкой можно определить по формуле Эйлера:

(1.36)

(1.36)

где:  – основание натурального логарифма,

– основание натурального логарифма,

- коэффициент трения каната о барабан,

- коэффициент трения каната о барабан,

угол обхвата барабана витками трения,

угол обхвата барабана витками трения,

С учетом всех сил трения, которые удерживают канат на барабане в одном болте может быть найдено по формуле:

(1.37)

(1.37)

Обычно при диаметре каната 21 мм принимают болты (шпильки) М22. Принятый болт проверяют на растяжение:

Рисунок 1.13 – Схема закрепления каната к барабану

, (1.38)

, (1.38)

где: 1,3 – коэффициент, учитывающий кручение и изгиб болта,

– коэффициент запаса надежности крепления каната к барабану,

– коэффициент запаса надежности крепления каната к барабану,

площадь сечения болта, см2,

площадь сечения болта, см2,

– допускаемое нпряжение растяжения,

– допускаемое нпряжение растяжения,

где:  - внутренний диаметр болта М22, изготовленного из стали Ст3,

- внутренний диаметр болта М22, изготовленного из стали Ст3,

1.1.4 ВЫБОР ТИПА КРЮКА

Рисунок 1.4 – Крюк однорогий

Рисунок 1.4 – Крюк однорогий

В мостовых кранах общего назначения применяются кованные однорогие крюки по ГОСТ 6627-74. По номинальной грузоподъемности Q = 15т, выбираем крюк однорогий, тип Б (с удлиненным хвостовиком) - №19.

Для принятого крюка (Рисунок 1.4) основными параметрами являются:

Диаметр резьбы хвостовика крюка d0 = 80 мм (Трап. 80х10);

Диаметр шейки хвостовика d1 = 85 мм;

d2 = 95 мм;

Диаметр зева D = 150 мм;

S = 120 мм;

Длина хвостовика крюка l1 = 100 мм;

l = 420 мм;

L = 760 мм;

h = 142 мм;

b = 90мм;

Крюк выбирается по стандарту по заданной грузоподъемности Q =15 т.Материал крюка сталь 20.

Расчет крюков на статическую прочность производится при применении именно стали 20, имеющую большую вязкость. При повышении предела прочности материала за счет уменьшения его вязкости появляется опасность поломки крюка. Имея ввиду большую концентрацию напряжений в резьбе, иногда проверяют на усталостную прочность нарезную часть шейки крюка.

Допускаемые напряжения в теле крюка при расчете его как бруса с криволинейной осью при одинаковых размерах вертикального и горизонтального сечений принимают  ; при разных размерах

; при разных размерах  , напряжения в шейке крюка при расчете на разрыв

, напряжения в шейке крюка при расчете на разрыв  .

.

Расчеты ведем в трех сечениях: по нарезке резьбы; а также в сечениях 2 и 3 ( см. рисунок).

Расчет по нарезке (метрической ), наружный диаметр d = 80 мм; внутренний d1 = 73,5 мм.

Расчет площади данного сечения

мм2 ;

мм2 ;

Напряжение растяжения в этом сечении

МПа

МПа

Допускаемое напряжение на разрыв  МПа

МПа

Проверяем это сечение на усталостную прочность при сроке службы крюка равном 15 годам.

Расчетные сроки службы деталей крановых передач.

| Режим работы механизма | Расчетные сроки службы | |||||||

| Зубчатые колеса при расчете на изгиб | При расчете на контактную прочность | Детали механизмов | Подшипников качения при расчете | |||||

| Для мех. подъема | Мех.передвижения и поворота | подъема | Передвижения и поворота | По наибольшей нагруки, час | По эквивалентной нагр. В годах | |||

| шестерня | колесо | |||||||

| В годах | В годах | |||||||

| Легкий | ||||||||

| Средний | ||||||||

| Тяжелый | ||||||||

| Весьма тяжелый |

Коэффициент срока службы , исходя из числа нагружения механизма  5, при сроке службы 15 лет; этот коэффициент будет равен 1,4.

5, при сроке службы 15 лет; этот коэффициент будет равен 1,4.

Среднее напряжение и амплитуда цикла по формулам:

при расчете на выносливость среднее напряжение цикла равняется

; амплитуда цикла

; амплитуда цикла

При пульсирующем цикле

МПа.

МПа.

Коэффициент концентрации напряжений по ниже приведенной таблице равен 4,8.

Болты и стержни с нарезкой при растяжении ( материал –углеродистая сталь)

| Способ получения резьбы | Величина  при нарезке при нарезке

| |

| дюймовой | метрической | |

| Нарезка | 3,6 -3,8 | 4,8 – 5,0 |

| накатка | 3,1 – 3,2 | 4,1 -4,3 |

Расчетный предел выносливости определяем по формуле

МПа

МПа

- масштабный коэффициент при расчете на усталостную прочность, учитывающий изменение предела выносливости, с изменением размеров;

- масштабный коэффициент при расчете на усталостную прочность, учитывающий изменение предела выносливости, с изменением размеров;

коэффициент чистоты поверхности , величина которого для обычно принятых в краностроении сталей равна: при шлифованной поверхности 0,9; при чистовой обработке -0,85; при грубой обработке -0,75; при отсутствии обработки 0,65

коэффициент чистоты поверхности , величина которого для обычно принятых в краностроении сталей равна: при шлифованной поверхности 0,9; при чистовой обработке -0,85; при грубой обработке -0,75; при отсутствии обработки 0,65

При расчете зубчатых колес и резьб

Запас прочности в рассматриваемом сечении по усталостному разрушению

Допускаемый запас прочности равен 1,8…1,9.

Сечения 2-2 и 3-3одинаковы, их можно заменить равновеликой трапецией так, как показано на рисунке .  ; т.е 30 мм.

; т.е 30 мм.

Площадь трапеции

мм2

мм2

Положение центра тяжести относительно крайних волокон

мм

мм

,

Радиус кривизны нейтральной оси, здесь a радиус зева крюка

мм

мм

Коэффициент кривизны бруса для принятого трапецеидального сечения

Напряжение в горизонтальном сечении 2-2

Напряжение в горизонтальном сечении 2-2

МПа;

МПа;

Допускаемое напряжение при одинаковых размерах сечений 2-2 и 3-3

МПа

МПа

Напряжения в сечении 3-3 подсчитываются для случая подъема груза на стропах, наклоненных под углом 450 к вертикали.

Горизонтальная составляющая натяжения стропа

Изгибающее напряжение от этой составляющей

МПа;

МПа;

Перерезывающая сила Q = 150000

Дополнительное напряжение среза

МПа;

МПа;

Суммарное напряжение

Дата добавления: 2015-04-25; просмотров: 7739;