Панели из железобетона

Трехслойная панель - это слоистая панель, имеющая наружный и внутренний железобетонные слои и теплоизоляционный слой, расположенный между ними.

Железобетон - композиционный строительный материал, в котором соединены в единое целое бетон и стальная арматура, Совместная работа бетона и арматуры обеспечивается хорошим сцеплением между ними и близостью коэффициентов линейного расширения

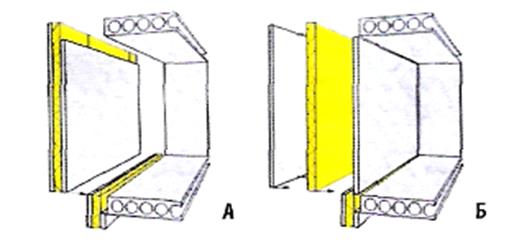

Железобетонные панели могут быть как полносборными конструкциями (соединение слоев происходит в процессе изготовления на заводе, а монтаж панели на стройплощадке производится как готового стенового элемента) (рис. 4.25.А), так и сборными - монтаж осуществляется установкой каждого слоя отдельно (рис. 4.25.Б).

Рисунок 4.25 - Трёхслойная железобетонная панель:

А - полносборная заводского изготовления, Б - сборная

Особенностями конструкций трехслойных железобетонных панелей заводского изготовления являются:

• экономичность с точки зрения скорости возведения здания, затрат на монтаж;

• меньшая зависимость строительных работ от погодных условий при соблюдении принципа непроникновения влаги в изоляционные конструкции;

• жесткая теплоизоляция, воспринимающая силы растяжения и среза, перераспределяет нагрузки между бетонными слоями, вследствие чего значительно возрастает несущая способность панели.

Необходимо также отметить еще одну особенность современных железобетонных панелей, касающуюся технологии производства. Это современные опалубки (мобильно изменяемые), позволяющие изготавливать панели необходимых размеров и конфигураций под каждый конкретный проект. Благодаря этому архитектор, используя индустриальные панели, может создавать запоминающийся уникальный образ каждого здания.

Полносборные железобетонные панели могут быть несущими, самонесущими и навесными (ненесущими).

При выборе конструкции необходимо обратить внимание на такие детали, как внешний вид, функциональность, требования к прочности, послемонтажный уход, легкость монтажа и экономические показатели.

На многослойные наружные панели в процессе эксплуатации действуют статические постоянные и кратковременные нагрузки. Панели также подвергаются перепадам температур и влиянию влажности. Во время перевозки и подъема панелей могут возникнуть и динамические напряжения.

Самыми распространенными видами нагрузок и источниками напряжений являются:

· давление и тяга ветра;

· собственный вес и прочие постоянные нагрузки;

· эксцентриситет постоянных нагрузок;

· горизонтальные силы, вызванные человеком, животными или транспортом;

· вес оборудования, монтируемого на бетонных слоях;

· колебания средней температуры железобетонных слоев;

· разница внутренней температуры слоев;

· разница температуры между слоями;

· усадка и ползучесть слоев;

· осадка фундамента;

· нагрузки, возникающие во время перевозки и монтажа.

Давление и тяга ветра сосредотачиваются на наружном слое, с которого напряжение через связи переходит на внутренний слой и далее через стык на остальную часть конструкции.

Собственный вес наружного слоя через связи и закладные переходит на внутренний слой.

Нагрузки, вызываемые человеком, животными, транспортом и предметами учитываются как линейные или отдельные сосредоточенные нагрузки.

Вес оборудования, закрепляемого на панели, учитывается как постоянная нагрузка. Особо значительным может оказаться вес рекламного оборудования.

Следствием колебаний средней температуры слоев является изменение длины стены, а следствием разницы температур - изгибы. Если вышеупомянутые подвижки панелей не могут происходить свободно, в стене образуются вынужденные силы, которые могут привести к образованию трещин прогибов и других повреждении.

Для полносборных железобетонных конструкции применяют все основные виды бетона: тяжелый и легкий на пористых заполнителях и ячеистый. Марка бетона выбирается на основании требовании по долговечности и прочности.

Железобетонная панель имеет рабочую арматуру, как правило, конструктивную, а также может иметь и расчетную арматуру, предназначенную для восприятия усилий, возникающих при изготовлении транспортировке панелей и при монтаже стены. В качестве арматуры применяют сварные сетки и пространственные каркасы.

Арматура рассчитывается исходя из нагрузок, возникающих во время ее эксплуатации. Края наружного слоя панели и края проемов оснащаются кольцевой арматурой во избежание образования трещин вызываемых неравномерной усадкой. На краях внутреннего слоя панели и краях проемов арматура используется исходя из конструктивной необходимости.

В качестве теплоизоляционного слоя трехслойных панелей в настоящее время чаще всего используют плиты из пенополистирола и из жесткой минеральной ваты. Могут применяться и другие теплоизоляционные материалы. Толщину теплоизоляционного слоя устанавливают в соответствии с теплотехническим расчетом.

Соединение наружного и внутреннего слоев трехслойных панелей осуществляется с помощью связей. Основными функциями связей, скрепляющих бетонные слои многослойной панели, являются обеспечение взаимодействия между слоями, перенос нагрузок наружного слоя на внутренний слой, сведение к минимуму вынужденных сил, предупреждение прогибания слоев.

Типы связей могут быть следующие гибкие металлические связи; отдельные армированные бетонные связи (шпонки), армированные бетонные ребра.

Размещение гибких связей зависит от формы и веса панелей, наружных нагрузок, величины расширения движений наружного слоя, а также характеристик по прочности и деформации. В качестве гибких металлических связей в трехслойных панелях используются стержни или другие соединительные элементы из сталей, имеющие необходимую коррозионную стойкость в условиях эксплуатации, а также арматура классов А-1, А II и Вр-1 с противокоррозионным покрытием. Также в качестве гибких связей применяется стеклопластиковая арматура на основе эпоксидных смол.

Наружный слой панели предназначен для защиты в процессе эксплуатации основных слоев от внешних климатических воздействий и выполнения декоративных функций (рис. 4.26). Виды наружной отделки панелей можно разделить на следующие основные категории: во-первых, поверхности, обработка которых осуществляется по свежему бетону, во-вторых, поверхности, обработка которых осуществляется по затвердевшему бетону, и, в-третьих, собственно облицовка плиткой. В соответствии с замыслом архитектора, при решении фасада панельного здания могут понадобиться не только цветные, с различными фактурными отделками панели, но и изделия с абсолютно белой поверхностью.

Наружный слой панели предназначен для защиты в процессе эксплуатации основных слоев от внешних климатических воздействий и выполнения декоративных функций (рис. 4.26). Виды наружной отделки панелей можно разделить на следующие основные категории: во-первых, поверхности, обработка которых осуществляется по свежему бетону, во-вторых, поверхности, обработка которых осуществляется по затвердевшему бетону, и, в-третьих, собственно облицовка плиткой. В соответствии с замыслом архитектора, при решении фасада панельного здания могут понадобиться не только цветные, с различными фактурными отделками панели, но и изделия с абсолютно белой поверхностью.

Рисунок 4.26 – Железобетонна панель

с отделкой под кирпич

Для получения белого бетона используют высококачественные портландцемент и заполнители. Основным свойством белого портландцемента, определяющим его качества как декоративного материала, является степень белизны. Сырьевые компоненты должны содержать минимальное количество веществ, которые могут вызвать окрашивание цемента или уложенного бетона.

Большое значение для производства белого бетона имеют заполнители, в качестве которых часто используется белый мрамор, белый кварц, обожженный песчаник и синтетический белый гравий. Заполнители для белого бетона должны быть морозостойкими и не содержать пыли и осадочных включений.

При составлении смеси для изготовления белого бетона и раствора действуют обычные технологические правила. Следует, однако, отметить, что даже небольшие отклонения в технологии изготовления бетона могут привести к изменению внешнего вида бетонной конструкции.

Межпанельные стыки.Одной из основных причин нарушения гидро- и теплоизоляции в ограждающих конструкциях крупнопанельных зданий является неправильный выбор герметизирующих и уплотняющих материалов для стыков железобетонных панелей, а также использование некондиционных материалов, не удовлетворяющих требованиям действующих ГОСТов и ТУ на эти материалы.

Загерметизированные стыки элементов наружных стен должны препятствовать переувлажнению прилегающих к ним участков наружных стен и исключать возможность проникновения атмосферной влаги на внутренние поверхности ограждения. Для герметизации стыков применяются различные полимерные изолирующие материалы: герметизирующие мастики, вспенивающиеся композиции, погонаж (прокладки, профили, ленты, листы).

По сравнению с другими изолирующими материалами мастичные герметики обладают наилучшими физико-техническими показателями и значительной долговечностью в самых широких диапазонах условий эксплуатации сборных конструкции. Тем самым они способны обеспечивать герметизацию наиболее эффективно. Но это отнюдь не умаляет значение других изоляторов, каждый из которых выполняет свою специфическую задачу в общей системе изоляции межпанельных стыков. Герметизирующие мастики - это сложные по составу композиции, состоящие из многих ингредиентов, которые схематично можно разделить на две части - полимерную основу (разного рода синтетические каучуки) и технологические добавки (пластификаторы, наполнители, пигменты и др.).

Свойства герметизирующих мастик определяются главным образом полимерной основой, хотя роль тех или иных технологических добавок также бывает довольно значительной.

На сегодняшний день для герметизации стыков железобетонных панелей применяются мастики следующих типов (по типу полимерного вяжущего): полиуретановые, полисульфидные (тиоколовые), кремнийорганические (силиконовые), акрилатные и др.

По характеру перехода в рабочее состояние выпускаются отверждающиеся, неотверждающиеся и высыхающие мастики. Первые через определенное время после нанесения превращаются в упругий резиноподобный материал. Вторые в течение всего срока эксплуатации остаются в более - менее пластоэластичном состоянии. Третьи после улетучивания содержащихся в них растворителей твердеют подобно первым, но при этом подвергаются усадке, величина которой зависит от количества растворителя.

Герметики могут быть одно и многокомпонентными (чаще всего двухкомпонентными). Первые продаются готовыми к применению, а вторые приходят в рабочее состояние после смешивания основного и отверждающего компонентов в заданной пропорции.

Все мастичные герметики должны обладать стабильными физико-механически ми и адгезионными свойствами в интервале эксплуатационных температур от 40 до +70°С (для районов Крайнего Севера от -60 до +50°С), быть атмосферо- и водостойкими; не выделять при применении внутри помещений вредные вещества в количествах, превышающих ПДК и допустимые уровни для полимерных материалов, не снижать нормируемых пределов огнестойкости конструктивных элементов зданий; иметь гарантийный срок хранения не менее года, а для отверждающихся мастик - не менее 6 мес.; обладать необходимым сопротивлением текучести и эксплуатации; обладать необходимой удобоукладываемостью в интервале температур нанесения.

Требования ГОСТ к мастикам отдельных классификационных групп таковы: отверждающиеся мастики должны обладать условной прочностью в момент разрыва не менее 0,1 МПа, иметь относительное удлинение в момент разрыва не менее 300 % на образцах - лопатках или не менее 150% на образцах швах, прочность связи мастик с поверхностью образца не должна быть менее ее прочности при разрыве при когезиционном характере разрушения (то есть по телу образца); жизнеспособность двухкомпонентных мастик не должна быть менее 2 ч.

Неотверждающиеся мастики должны быть однородными, иметь относительное удлинение при минимально допустимой температуре эксплуатации не менее 7%, пенетрация мастик, предназначенных для герметизации стыков сборных элементов зданий стен и покрытий, не должна быть менее 6 мм.

Указанные требования к мастичным герметикам основаны на многолетнем опыте их исследования и практического применения. Эти требования важны как во всей совокупности, так и порознь, поскольку каждое их них отражает отдельные существенные стороны герметизации. Так, относительное удлинение в момент разрыва (или при максимальной нагрузке) характеризует способность материала воспринимать (гасить) напряжения растяжения-сжатия, изгиба и сдвига, возникающие в сопряжениях в ходе эксплуатации из-за соответствующих деформаций сопрягаемых элементов. Максимальные величины этого показателя в ГОСТ не регламентированы, указаны лишь минимально допустимые более важные с эксплуатационной точки зрения. С понижением температуры величина относительного удлинения у мастичных герметиков с определенного момента тоже понижается. Материал становится жестче. Тем не менее, согласно ГОСТ герметики должны выполнять свои функции во всем диапазоне эксплуатационных температур. Поэтому для неотверждающихся мастик (по отношению к которым это особенно существенно) ГОСТ регламентирует минимально допустимую величину относительного удлинения (7%) именно при минимальной температуре эксплуатации.

Очень важным показателем является также условная прочность в момент разрыва. Для отверждающихся мастик в ГОСТ нормирован лишь ее допустимый минимум (0,1 МПа). Если у материала величина данного показателя меньше, то это означает, что в экстремальных условиях эксплуатации может произойти разрыв мастичного слоя и нарушение герметизации сопряжения.

Однако рост величины условной прочности относительно указанного минимума полезен лишь до тех пор, пока при испытании материала (на образцах - швах) сохраняется когезионный характер его разрушения, то есть разрыв происходит по самому материалу, что и нормировано в ГОСТ. Адгезионный же разрыв при испытаниях, то есть разрыв между материалом и поверхностью его нанесения означает, что в ходе эксплуатации вероятен отрыв мастики от сопрягаемых элементов, а такое нарушение герметизации в стыках наиболее опасно потому, что создает наилучшие условия для протечек - проникания атмосферной влаги вглубь стены и далее в помещение. Указанные закономерности распространяются также на неотверждающиеся и высыхающие мастики.

Другими важными эксплуатационными показателями являются: температурные пределы эксплуатации (чем они шире, тем материал предпочтительнее), водопоглощение (чем меньше, тем лучше), миграция пластификатора, однородность, пенетрация. Для производства работ существенны такие показатели как жизнеспособность (у отверждающихся двухкомпонентных мастик время между смешиванием компонентов и моментом, когда степень отверждения материала уже не позволят его наносить), сопротивление текучести, интервал температур нанесения.

Если в целом обобщенно сопоставить свойства герметизирующих мастик, относящихся к различным классификационным группам, то выяснится следующее: по сравнению с материалами других групп неотверждающиеся мастики имеют худшие физико-технические показатели, но эти материалы наименее дороги, средства их нанесения (электрогерметизаторы отечественного производства) вполне доступны, сами мастики всегда готовы к применению.

Более высокие показатели у высыхающих мастик. Их наносят обычно с применением самых простых средств, но из-за наличия в них довольно значительного количества растворителей, которые при высыхании улетучиваются, расход этих материалов сравнительно более высок. Кроме того, некоторые виды высыхающих мастик не рекомендуются наносить при температуре воздуха от 0°С и ниже, что является существенным недостатком в российских климатических условиях.

Самыми высокими физико-техническими показателями обладают отверждающиеся мастики. Они наиболее удовлетворяют условиям работы герметиков в конструкциях как в случае нового строительства, так и при ремонте. Однокомпонентные мастики всегда готовы к применению. Устройство для их нанесения (шприцы разнообразных конструкций, электрогерметизаторы) не дефицитны. Но у мастик этой группы есть слабое место - необходимость строгой герметичности тары. Это требуется потому, что отверждение однокомпонентных мастик происходит непрерывно под воздействием влаги воздуха, начиная с момента их изготовления. Для импортных аналогичных материалов вопрос давно решен - мастику помещают в герметичные жесткие патроны (картриджи) или в мягкие непроницаемые пластиковые баллончики. Поэтому она не толь легко и удобно наносится с помощью шприцев, но и обладает продолжительным сроком хранения - 12 и более месяцев.

К сожалению, нередко отечественные мастики этой группы или выпускают в негерметичной полиэтиленовой упаковке, или затаривают в закрывающиеся крышками ведра, что не позволяет хранить материалы дольше 3-4 мес.

То, что двухкомпонентную отверждающуюся мастику перед нанесением необходимо сначала приготовить, не является недостатком. Наоборот, в ходе приготовления в принципе возможна дополнительная регулировка ее свойств применительно к реально складывающимся условиям для изменения отдельных показателей мастики (вязкости, цвета, жизнеспособности, твердости и др.) путем введения дополнительных специфических добавок. Кроме того, компоненты ее могут порознь хранится более 6-12 месяцев. Тем не менее, двухкомпонентные мастики требуют точности и аккуратности в приготовлении и нанесении.

Вентилируемые железобетонные панели.Вентилируемые железо-бетонные панели представляют собой полносборные трехслойные конструкции, но в отличие от традиционных имеющих воздушный промежуток между теплоизоляционным и наружным слоями.

Существует также способ возведения железобетонных вентилируемых фасадов с использованием однослойных железобетонных панелей. В этом случае основанием может служить стена из любого конструкционного материала, к которой крепится слой теплоизоляции, создается воздушный вентиляционный зазор толщиной не менее 30 мм и устанавливается наружная железобетонная плита.

Вентиляционные конструкции фасадов являются чрезвычайно перспективными и оправданными с точки зрения законов строительной физики. Поэтому подобным конструктивным вариантам уделяют большое внимание производители практически всех конструкционных материалов.

4.3.2 Панели типа сэндвич из листовых материалов с утеплителем

Трехслойные панели с утеплителем, облицованные с двух сторон листовым материалом, чаще всего называются «сэндвич-панели» благодаря своей многослойной структуре.

«Сэндвич-панели» по своему назначению могут быть стеновые и кровельные, представляющие единую систему быстровозводимых зданий.

Стеновые «сэндвич-панели» выпускаются в основном самонесущими, но могут выпускаться также специальные конструкции для использования в качестве облицовочных изделий.

Применение панелей типа "сэндвич" с эффективным утеплителем является перспективным, так как обеспечивает:

• сжатые сроки монтажа;

• низкие затраты на капитальное строительство (благодаря небольшому весу панелей для монтажа не нужна специальная техника, требуется облегченный фундамент и т д.);

• возможность демонтажа (с сохранением конструкциями своих свойств);

• богатый выбор отделки и цветовой гаммы.

«Сэндвич-панели» ведущих производителей, как правило, обладают антикоррозийным финишным покрытием, небольшим весом, высокой прочностью, влагостойкостью, огнестойкостью и высокими шумоизоляционными характеристиками.

Одним из несомненных достоинств «сэндвич-панелей» является их технологичность. Производители предлагают услуги по компьютерному проектированию в системе CAD, которая обеспечивает гибкий и быстрый расчет конструкций здания. Полная разработка необходимой технической документации с расчетом и поставкой всех необходимых комплектующих для монтажа панелей (уголков, нащельников, крепежа, герметиков) практически сводит работу на стройплощадке к сборке по принципу конструктора.

«Сэндвич-панели» применяются при строительстве объектов самого различного назначения: от промышленных и административных зданий до спортивных сооружений. Широко применяются для строительства объектов автосервиса, моек, автозаправочных станций, складских помещений. Находят «сэндвич-панели» применение и для устройства теплых контуров вокруг сушильных камер и т.п. Идеально «сэндвич-панели» подходят для изготовления холодильных систем различного объема. Десятки больших складов низкотемпературного хранения были построены из «сэндвич-панелей». Для данных зданий особенно важны такие технические качества панелей как отличные теплоизоляционные свойства и высокая устойчивость к поглощению влаги.

Такие отличительные особенности «сэндвич-панелей» как гигиеничность поверхности и простота поддержания чистоты исключительно важны для пищевой промышленности, где облицовка должна быть не чувствительна к обработке специальными моющими средствами и должна хорошо переносить как влажные условия, так и повышенную температуру.

Подходят «сэндвич-панели» в качестве ненесущих элементов и для строительства в сейсмичных районах.

«Сэндвич-панели» могут быть заводского изготовления или собираться прямо на объекте (панели «поэлементной сборки»). Наибольшее распространение в России получили панели заводского изготовления, поставляемые как из-за рубежа, так и производимые в достаточно больших количествах в России.

«Сэндвич-панели» заводского изготовления.Размеры выпускаемых панелей у разных производителей свои, они зависят от технологических возможностей производства. Максимальные размеры панелей примерно следующие: длина - до 12000 мм, ширина - до 1200 мм, толщина - от 50 до 300 мм. Расчет толщины панели производится в зависимости от ветровых нагрузок и пролета (расстояние между элементами несущего каркаса), и требуемого сопротивления теплопередаче (м2·°С/Вт). Обычно у производителей имеются специально разработанные таблицы, облегчающие выбор необходимых размеров панелей.

Существует несколько способов производства "сэндвич-панелей":

• ручная сборка;

• автоматические линии поточного типа;

• сэндвичи, получаемые путем вспенивания наполнителя между двух листов облицовки (только с пенополиоетановым утеплителем).

При автоматической сборке панелей производительность во много раз выше, чем при ручной. Также при этом происходит постоянный автоматизированный контроль качества и существует возможность выпуска панелей как с минераловатным наполнителем, так и с пенополистирольным.

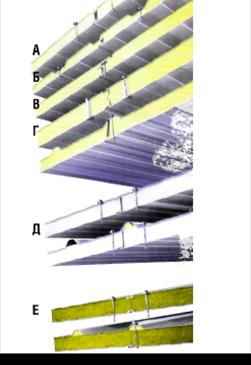

Рисунок 4.27 -"Сэндвич-панель" Рисунок 4.28 - Многослойные панели: представляет собой трехслойную А, Б, В - стеновая с пенополиуретаном;

конструкцию - два облицовочных Г - холодильная с полиуретаном;

листа с утеплителем посередине Д - стеновая с пенополистиролом;

Е – стеновая с минеральной ватой

В зависимости от назначения облицовка «сэндвич-панелей» может быть выполнена из алюминия, нержавеющей и оцинкованной стали, а также из фанеры, гипсокартонной плиты, ДСП, ДВП и т.д. Например, если при строительстве офисного здания предполагается дальнейшая обработка стен обоями, разумно использовать «сэндвич-панели», облицованные с внешней стороны сталью, а с внутренней – гипсокартонном.

Для помещений с повышенными санитарно гигиеническими требованиями выпускается специальное покрытие, которое может находиться в непосредственном контакте с пищевыми продуктами. Стойкая поверхность этого покрытия не боится санитарной обработки, которая необходима на предприятиях пищевой промышленности.

Выпускаются панели с противопожарной защитой, в которых между утеплителем и стальным листом находится слой из гипсокартонной плиты. Производятся также огнестойкие панели, в которых используется особо огнеупорная каменная вата, а поверхностный слой изготавливается из прокатанных и гальванизированных горячим способом стальных листов, покрытых пластиковым покрытием.

На внешней и внутренней поверхностях могут применяться различные металлы, например алюминий и сталь. Применяются металлические листы как гладкие, так и профилированные.

Для повышения эксплуатационных характеристик материала рекомендуется применять для облицовки панелей сталь толщиной более 0,5 мм. Часто применяется сталь с полимерными покрытиями (пурал пластизоль, PVF2 и др.). Для обеспечения прочного соединения облицовки и утеплителя используется высококачественный клей на полиуретановой основе.

В качестве утеплителя может применяться минеральная вата, пенополистирол, пенополиуретан. Теплосберегающие характеристики пенополистирола и пенополиуретана превышают характеристики минеральной ваты. Однако применение минеральной ваты оправдано для сооружений с повышенными требованиями по пожарной безопасности.

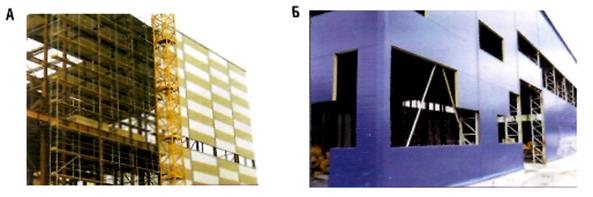

Рисунок 4.29 - Быстровозводимые здания с применением «сэндвич-панелей» в процессе монтажа: А – ВЕНТАЛЛ, Б - ПЕТРОПАНЕЛЬ

Для «сэндвич-панелей" применяется только твердая минеральная вата плотностью не менее 100 - 115 кг/м3. При менее плотном утеплителе панели получаются недостаточно жесткими. Утеплитель часто располагают таким образом, чтобы его волокна были перпендикулярны плоскости обшивки (поперечноориентированные волокна), для этого минеральная плита режется на полосы. Этим обеспечиваются высокие прочностные характеристики панелей.

Для теплоизоляционного сердечника «сэндвич-панелей» применяют также самозатухающий вспененный пенополистирол. При производстве используется сырье с антипиренами, что делает пенополистирол трудносгораемым материалом. Плотность пенополистирола от 14 до 20 - 25 кг/м3.

Полиуретановая пена, применяемая также в качестве наполнителя «сэндвич-панелей», является не распространяющим огонь материалом, изготовленным по технологии впрыска смеси химических веществ между обшивками плит. Плотность полиуретана колеблется в пределах 40-45 кг/м3. Несущей конструкцией зданий, на которую монтируются «сэндвич-панели», могут быть деревянный, металлический или железобетонный каркасы. Небольшой вес панелей позволяет снизить стоимость фундамента при строительстве здания, а также сэкономить на применении дорогой грузоподъемной техники (работать с панелями могут один-два человека).

Высокие эксплуатационные характеристики зданий и сооружений с применением «сэндвич-панелей» во многом зависят от удачно решенного стыка панелей. Как и в случае железобетонных панелей, решению «замка» производители уделяют особое внимание.

Стыки панелей должны обеспечивать, прочность соединения конструкции; отсутствие «мостиков холода», не допускать проникновения паров влаги в утеплитель; воспринимать термические изменения размеров «сэндвич-панелей».

Для решения этих задач производители «сэндвич-панелей» разработали различные конструктивные решения «замков». Обычно стыковка панелей производится пазогребневым соединением, что обеспечивает защиту от влаги и в достаточной степени прочность. Толстые панели могут иметь двойное пазогребневое соединение. Разрыв облицовки в середине торца панелей делается для прерывания «мостика холода». Специальный загиб металлического листа обеспечивает влагонепроницаемость и прочность соединения.

Швы и стыки могут дополнительно заполняться герметизирующей мастикой, прокладками из полиуретана, неопренополиуретановой лентой или полиуретановой пеной. В некоторых системах также дополнительно устанавливается алюминиевая фольга. Алюминиевая фольга на стыке предохраняет от диффузии газов и проникновения паров в утеплитель.

Торцевые швы панелей заполняются монтажной пеной или минеральной ватой и закрываются нащельником.

Крепление самих панелей к элементам каркаса может быть видимое и скрытое. Для крепления используются самонарезающиеся винты или специальные крепежные элементы (кляммеры).

При монтаже панелей используются также фасонные элементы, которые представляют собой металлические изделия, применяемые для закрытия возможных стыков, получающихся при монтаже панелей. Цвет фасонных элементов определяется заказчиком по каталогам.

Оформление углов здания, дверных и оконных проемов, частей, примыкающих к цоколю и крыше, осуществляется с использованием специальных холодногнутых профилей или угловых панелей.

Для увеличения возможностей дизайна выпускаются панели с ложными стыками, как по длине, так и по ширине панелей.

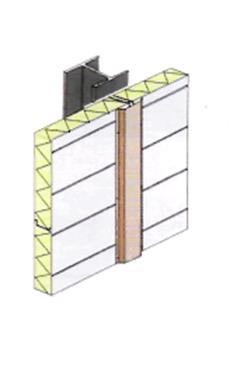

«Сэндвич-панели» поэлементной сборки. Ограждающая конструкция такого типа состоит из закрепляемых на несущем каркасе здания кассет, в которые вставляется утеплитель (обычно минеральная вата), далее крепится ветровой барьер, а затем наружная поверхность стены (облицовка). Внутренняя кассета выполняется из оцинкованной стали с полимерным покрытием или без него. Она должна обладать высокой прочностью, огнестойкостью и длительной усталостной прочностью. При расчете необходимо учитывать тип нагрузки (давление и всасывание) и местонахождение кассеты в конструкции. В фасадных конструкциях кассеты эффективно предотвращают от распространения огня по ячейкам. Даже в случае выгорания оконного блока огонь не распространится по поверхности кассеты на смежные ячейки или верхние этажи. Глубина кассеты выбирается в соответствии с толщиной теплоизоляции, которая будет в нее заложена, примерно от 100 до 200 мм. Толщина теплоизоляции зависит от требований по теплосбережению. В качестве облицовки могут применяться: металлический сайдинг, профилированные литы, а также кассеты.

Дата добавления: 2015-04-21; просмотров: 2325;