ЭНЕРГЕТИЧЕСКИЕ ХАРАКТЕРИСТИКИ ТЕРМОДИНАМИЧЕСКИХ СИСТЕМ 5 страница

Основные типы резьб, их классификация и эксплуатационные требования к ним.

Соединения деталей с помощью резьбы являются одними из старейших и наиболее распространенных видов разъемных соединений. Более 60% всех деталей современных машин имеют резьбы. Сюда относятся соединения с помощью болтов, винтов, шпилек, винтовых стяжек и т.д.

По эксплуатационному назначению различают резьбы общего применения и специальные. К первой группе относятся:

а) крепежные (метрическая, круглая дюймовая), применяемые для разъемного соединения деталей машин. Такие резьбы должны обладать высокой прочностью и большим трением, предохраняющим детали от самоотвинчивания.

б) кинематические (прямоугольная, трапецеидальная, упорная).Применяется для ходовых винтов, винтов суппортов станков, столов измерительных приборов. Такие размеры должны обеспечивать точное применение при минимальном трении. Упорные резьбы обеспечивают преобразование вращательного движения в поступательное (домкраты, прессы).

в) трубные – для герметичного соединения труб и арматуры.

Общим для всех резьб требованием являются: долговечность и свинчиваемость.

Основные параметры и краткая характеристика метрической резьбы.

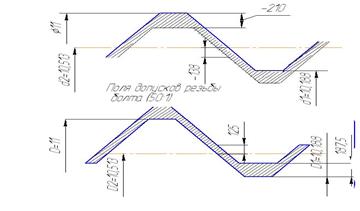

Рисунок – Характеристика метрической резьбы

ГОСТ 9150-81 регламентирует основные параметры метрической резьбы

- наружный диаметр d (D);

- внутренний диаметр d1 (D1);

- средний диаметр d2 (D2);

- шаг резьбы Р;

- угол профиля a;

- высота исходного треугольника Н;

- рабочая высота профиля Н1;

- длина свинчивания l.

Геометрические размеры резьбы стандартизированы. ГОСТ 8724-81 –

Устанавливается три ряда диаметров метрической резьбы, первой из которых предпочтительнее. В пределах каждого ряда предусмотрены резьбы с крупным и мелким шагом.

Например. Для Æ 14 мм стандарт предусматривает крупную резьбу с шагом

Р = 2 мм, пять мелких резьб с шагами Р = 1,5; 1,25; 1; 0,75; 0,5 мм.

В общем машиностроении в основном применяются резьбы с крупным шагом, как менее чувствительные к ошибкам изготовления.

Отклонения шага и угла профиля резьбы

и их диаметральная компенсация.

Резьбовые соединения относят к сложным соединениям, т.к. на взаимозаменяемость влияет точность выполнения всех перечисленных выше параметров. При реальном выполнении резьбовых соединений основная посадка назначается по среднему диаметру (d2; D2), при этом независимо от этой посадки по наружному диаметру

(d; D) и внутреннему диаметру (d1; D1) предусмотрены гарантированные зазоры. По наружному диаметру за счет соответствующей посадки, а по внутреннему зазор определяется величиной (Н/4 – Н/6).

Погрешности шага и половины угла профиля компенсируются расширенными допусками на средний диаметр.

Рассмотрим несколько случаев.

Случай 1. Резьба гайки идеальная, болт имеет только накопленную погрешность шага.

РИСУНОК.

При равенстве средних диаметров гайки и болта свинчиваемость невозможна из – за наложения металла в заштрихованной области.

Чтобы компенсировать погрешность шага DRh необходимо обеспечить условие  .

.

Условие свинчиваемости

Случай 2. Профиль резьбы гайки идеален, профиль болта имеет только погрешность угла профиля.

РИСУНОК.

Чтобы компенсировать погрешность угла профиля необходимо обеспечить условие

Условие свинчиваемости:

Случай 3. Профиль резьбы гайки идеален. Болт имеет погрешность шага DRh и погрешность угла профиля Da /2.

Условие свинчиваемости:

Случай 4. Реальный. DR¢¹0;  - для болта

- для болта

DR¢¢¹0;  0 – для гайки.

0 – для гайки.

Условие взаимозаменяемости: D2 – d2 ³ (¦¢p+¦¢¢p)+(¦¢a+¦¢¢a).

Чтобы гарантировать взаимозаменяемость, было решено D2 – ¦¢¢R-¦¢¢a³ d2+¦¢R+¦¢a

Это условие более жесткое, т.к. не учитывает возможную компенсацию погрешностей с одним знаком.

Величины (D2-¦¢¢R-¦¢¢a) и (d2+¦¢R+¦¢a) называются приведенными средними диаметрами резьбы гайки и болта.

При наличии погрешностей шага и угла профиля резьбы у обеих деталей получаемый в соединении зазор определяется разностью действительных значений приведенных средних диаметров:

S = D2 пр – d2 пр.

Система допусков и посадок метрических резьб.

Система допусков и посадок для метрических резьб диаметром 1…600 мм основана на международных стандартах ИСО и регламентирована следующими ГОСТами:

ГОСТ 16093-81 – посадки с зазором.

ГОСТ 4608-81 – посадки с натягом.

ГОСТ 24834-81 – переходные посадки.

Посадки с зазором.

Установлены ряды основных отклонений

Для диаметров наружной резьбы (болтов) – d;e; f; g; h.

Для диаметров внутренней резьбы (гаек) – E*; F*; G; H.

*E и F – для специального применения при значительных толщинах слоя защитного покрытия.

Установлены также следующие степени точности, определяющие величину допусков диаметров болтов и гаек:

Диаметр болта наружный d – 4; 5; 6.

Средний d2 – 3; 4; 5; 6; 7; 8; 9; 10**

Гайки внутренний D1 – 4; 5; 6; 7; 8.

Средний D2 – 4; 5; 6; 7; 8; 9**

** - только для пластмассовых резьб.

Поле допуска диаметра резьбы образуется сочетанием основного отклонения (буква) с допуском по принятой степени точности (цифра): 6H, 6g, 6h.

Поле допуска резьбы образуется сочетанием поля допуска среднего диаметра с полем допуска внутреннего диаметра (для гаек) и наружного диаметра (для болтов): 5H6H; 7g6g.

Установлены 3 группы длин свинчивания:

S – малая (короткая);

N – нормальная;

L – большая (длинная).

Для образования посадок с зазором рекомендуются следующие поля допусков: если обозначение поля допуска среднего диаметра совпадает с полем допуска наружного или внутреннего диаметра принимают сокращенную запись: 6g6g = 6g, 6H6H = 6H.

На чертежах поле допуска резьбы указывают после обозначения размера резьбы (ГОСТ 8724-81):

Болт М24 – 6g; гайка М24 – 6H.(при длине свинчиваемости N)

Если длина свинчиваемости отличается от нормальной:

Болт М24 – 6g – 40.

На сборочных чертежах посадки резьбовых соединений обозначают дробью

М24  ;М12

;М12

Метрические резьбы с натягами и переходными посадками предназначены для резьбовых соединений, образованных ввертыванием стальных шпилек в резьбовые отверстия, т.е. для крепежных соединений, работающих в условиях сотрясений, вибраций, переменного температурного режима, а также для обеспечения неподвижности резьбовых соединений при эксплуатации или центрирования деталей по резьбе. Переходные посадки более технологичны, чем посадки с натягом для которых применяют селективную сборку.

Лекция № 11 «Взаимозаменяемость шпоночных и шлицевых соединений»

Допуски и посадки шпоночных соединений.

Шпоночные соединения применяются для соединения втулок, шкивов, муфт, зубчатых колес и других деталей машин с валами.

РИСУНОК.

Достоинства:

- простота и надежность конструкции;

- легкость сборки и разборки;

- невысокая стоимость.

Недостаток:

- снижение нагрузочной способности сопрягаемых деталей из – за ослабления их поперечных сечений шпоночными пазами.

Существует три типа шпоночных соединений:

а) свободное (подвижное);

б) нормальное (неподвижное разъемное);

в) плотное (неподвижное неразъемное).

Для получения различных посадок призматических шпонок установлены поля допусков на ширину b шпонок, пазов валов и втулок (ГОСТ 23360-78). Ширина шпонки определяет прочность всего соединения и является поэтому основным параметром.

Для ширины шпонки (b) установлено поле допуска h 9, для высоты (h) – h 11, для длины (l) – h 14.

Это делает возможным централизованное изготовление шпонок независимо от посадок.

Выбор посадок производят в зависимости от типа соединения.

Предельные отклонения размеров по ширине паза вала и втулки должны соответствовать:

а) при свободном соединении на валу Н 9, во втулке D 10

б) при нормальном соединении на валу N 9, во втулке Is 9.

в) при плотном соединении на валу Р 9 и во втулке Р 9.

Контроль шпоночных соединений комплексными и элементными калибрами. Допуски на изготовление комплексных калибров содержатся в ГОСТ 24109-80, а их конструкции и размеры регламентируются ГОСТ 24110-80 … 24121-80.

Допуски и посадки шлицевых соединений.

Шлицевым называется разъемное соединение составных частей изделия с применением пазов и выступов.

Шлицевые соединения бывают подвижные и неподвижные.

Шлицевые соединения обладают значительными преимуществами по сравнению со шпоночными:

- меньшее число деталей в соединении;

- большая нагрузочная способность за счет большей площади контакта рабочих поверхностей ступицы и вала;

- лучшее центрирование соединяемых деталей;

- высокая надежность при динамических и реверсивных нагрузках.

Недостаток:

- высокая трудоемкость и стоимость изготовления.

Основные типы шлицевых соединений:

а) прямобочные;

б) эвольвентные;

в) треугольные.

Наибольшее распространение имеют прямобочные шлицевые соединения, размеры и допуски которых регламентированы ГОСТ 1139-80.

Рассмотрим допуски и посадки шлицевых соединений с прямобочным профилем зуба. ГОСТ 1139-80.

Существует три способа центрирования:

а) по наружному диаметру;

б) по внутреннему Æ;

в) по боковым сторонам зубьев.

а) Центрирование по Æ D рекомендуются, когда втулку термически не обрабатывают. Этот способ применяют для неподвижных соединений, а также для подвижных, воспринимающих небольшие нагрузки.

б) Центрирование по внутреннему диаметру d целесообразно, когда втулка имеет высокую твердость. Способ обеспечивает точное центрирование и применяется для подвижных соединений.

в) Центрирование по боковым сторонам b целесообразно при передаче знакопеременных нагрузок, больших крутящих моментов, а также при реверсивном движении. Этот способ способствует равномерному распределению нагрузки между зубьями, но не обеспечивает высокой точности центрирования и поэтому применяется редко.

Посадки шлицевых соединений назначают в системе отверстия по центрирующей цилиндрической поверхности и по боковым поверхностям впадин втулок и зубьев вала (т.е. по d и b, или D и b, или только b). Допуски и основные отклонения размеров D, d и b шлицевого соединения назначают по ГОСТ 25346-82.

Поля допусков в ГОСТ 1139-80.

Посадки назначают в зависимости от способа центрирования:

;

;  - для d;

- для d;

- для b;

- для b;

- для D – дают соединения с зазором

- для D – дают соединения с зазором

- для d и D – дают соединения с переходными посадками.

- для d и D – дают соединения с переходными посадками.

Для нецентрирующих диаметров установлены следующие поля допусков:

| Для D при центрировании по d или b | вал | Втулка |

| а 11 | Н 12 | |

| Для d при центрировании поD или b | Свободная посадка ³ d1 | Н 11 |

Обозначение шлицевых соединений валов и втулок.

Z = 8

d = 36 мм

D = 40 мм

b = 7 мм

Центрирование по Æ d

Посадка по диаметру Æ центрирования  по b

по b  :

:

Шлицевые соединения контролируют комплексными проходными калибрами и поэлементными непроходными калибрами.

Допуски калибров для контроля шлицевых прямобочных соединений регламентированы ГОСТ 7951-80.

Лекция № 12 «Допуски углов. Взаимозаменяемость конических соединений»

Допуски углов.

Допуски углов конусов и призматических элементов деталей и ряды нормальных углов установлены ГОСТ 8908-81.

РИСУНОК.

Конус наружный и внутренний характеризуется следующими параметрами:

- диаметром большого основания (D);

- диаметром малого основания (d);

- углом конуса (a);

- углом уклона (a/2);

- длиной конуса (L).

Угол уклона a/2 связан с размерами D, d и L следующим соотношением:

/2или

/2или  /2 =С

/2 =С

где 2tg a/2 = C – конусность;

tg a/2 =  - уклон i.

- уклон i.

Для облегчения достижения взаимозаменяемости установлены ряды нормальных конусностей ГОСТ 8593-81

ГОСТ 8908-81 устанавливает 17 степеней точности допусков углов:

1, 2, ¼, 17.

Допуск угла заданной точности обозначают : АТ 1 (от англ. Angle Tolerance – допуск угла).

Допуск угла – это разность между наибольшим и наименьшим предельными углами.

Для каждой степени точности установлены:

1. допуск угла АТa , выраженный в угловых единицах (приведены в ГОСТ 8908-81)

2. допуск угла АТh, выраженный отрезком на перпендикуляре к стороне угла, проведенном на расстоянии L1 от вершины этого угла. Практически этот отрезок равен длине дуги с радиусом L1, стягивающей угол  .

.

3. Допуск угла конуса АТD, выраженный допуском на разность диаметров в двух нормальных к оси конуса сечениях на расстоянии L.

Допуск АТh назначают на конусы, имеющие С > 1: 3, в зависимости от L1:

АТh = АТa ×L1×10 –3

Где АТh – в мкм

АТa - в мкрад

L1 – в мм

Для конусов с С £ 1: 3 принимают L1 = L и назначают допуск АТD. Причем

ATD » ATh.

Для конусов с С > 1: 3:

где a - номинальный угол конуса.

где a - номинальный угол конуса.

Система допусков и посадок конических соединений.

Широкое распространение конических соединений объясняется целым рядом их достоинств, к которым относятся:

а) геометричность;

б) высокая прочность и напряженность соединения;

в) возможность легкого регулирования зазора или натяга с помощью

изменения осевого расположения деталей;

г) способность конической пары к быстрой разборке и сборке;

д) самоцентрируемость.

Конические соединения можно разделить на следующие виды:

а) неподвижные соединения (с натягом);

б) плотные (с возможностью скольжения);

в) подвижные (с зазором).

а) Предназначены для исключения взаимного перемещения деталей или передачи крутящего момента. Работу соединения обеспечивает сила трения. Натяг обеспечивается затяжкой или запрессовкой наружного конуса во внутренний. При больших нагрузках и относительно малом натяге, при вибрациях предусматривается одна или две шпонки.

Примеры. Соединения фланцевых муфт с валами; конические фрикционные муфты; конические штифты.

б) применяются для обеспечения газо-, водо- и маслонепроницаемости по сопрягаемым поверхностям, т.е. для герметизации соединения путем притирки поверхностей.

Примеры. В двигателях для посадки клапана в седло; в жиклерах карбюраторов.

в) применяются для обеспечения относительного вращения или зазора между элементами пары. Обеспечивают точное центрирование и компенсацию износа рабочих поверхностей перемещением деталей вдоль оси.

Примеры. В точных приборах; конических подшипниках станков; дозирующих и регулирующих устройствах.

При обработке реальной конической детали возникают различные отклонения от номинального конуса. Для нормальной эксплуатации соединения необходимо, чтобы отклонения действительных размеров конуса находились в пределах заданных допусков.

Допуски и посадки для конических соединений устанавливает ГОСТ 25307-82

Основная плоскость – это плоскость поперечного сечения конуса, в которой задают его номинальный Æ.

Базовая плоскость – это плоскость, по которой определяют осевое положение основной плоскости.

Базорасстояние – это расстояние между базовой и основной плоскостью между базовыми плоскостями.

ZC – базорасстояние конического вала;

ZI - базорасстояние конической втулки;

ZP – базорасстояние конического соединения.

Коническое соединение характеризуется конической посадкой и базорасстоянием соединения.

Посадки подразделяются в зависимости от следующих способов фиксации взаимного осевого положения наружного и внутреннего конусов:

1. Путем совмещения конструктивных элементов сопрягаемых конусов (базовых плоскостей);

2. По заданному базорасстоянию соединения (zp);

3. По заданному осевому смещению сопрягаемых конусов от их начального положения;

4. По заданному усилию запрессовки, прилагаемому в начальном положении сопрягаемых конусов.

Для конусов устанавливают допуски: диаметра конуса в любом сечении TD, в заданном сечении TDS, угла конуса ATa, формы конуса (допуск круглости и допуск прямолинейности образующей).

Допуски конусов нормируются двумя способами:

1. По первому способу устанавливают допуск диаметра TD, одинаковый в любом поперечном сечении конуса и определяющий два предельных конуса, между которыми должны находиться все точки поверхности действительного конуса. Этот допуск ограничивает также отклонения угла конуса и отклонения формы конуса, если они не ограничены меньшими допусками.

2. При втором способе нормирования устанавливают допуск TDS только в заданном сечении конуса. Этот допуск не ограничивает отклонение угла и формы конуса.

Для получения различных посадок ГОСТ 25307-82 устанавливает ряд основных отклонений:

Для наружных конусов:d; e; f; g; h; js; k; m; n; p; r; s; t; u; x; z.

Для внутренних конусов: H; Is; N.

Лекция № 13 «Понятие о метрологии и технических измерениях»

Выбор измерительных средств.

В 1875 году рядом государств была подписана метрическая конвенция и создано Международное бюро мер и весов. Начиная с этого времени метрология из чисто описательной науки превратилась в

- науку об измерениях физических величин, методах и средствах обеспечения их единства и способах достижения требуемой точности.

Предмет метрологии – получение количественной и качественной

информации о свойствах объектов и процессов (бочкообразность 0,005 мм).

Методы метрологии – это совокупность физических и математических методов, используемых для получения измерительной информации (профилометр).

Основные задачи метрологии определены ГОСТ 16263-70:

- установление единиц физических величин, государственных эталонов и образцовых средств измерений;

- разработка теории, методов и средств измерений и контроля, обеспечение единства измерений и единообразных средств измерений;

- разработка методов оценки погрешностей, состояния средств измерения и контроля;

- разработка методов передачи размеров единиц от эталонов или образцовых средств измерений рабочим средствам измерений. (плоскопараллельные меры.

Измерением называется нахождение числового значения физической

величины опытным путем с помощью специальных технических средств.

Контроль качества продукции – это проверка соответствия показателей качества продукции установленным требованиям (ГОСТ, ТУ и т.д.)

Контроль отдельного параметра можно понимать как определение того, находится ли значение контролируемой физической величины между предельными ее значениями или вне их. В ряде случаев нет необходимости определять действительные значения физических величин. Достаточно определить принадлежность физической величины некоторой области Т (допуску):

А Ì Т или А Ë Т.

Пример. В качестве средств контроля могут применяться калибры, шаблоны и т.д.

Диагностика – это область науки и техники, занимающаяся определением состояния технического объекта, включая решение задач определения работоспособности, поиска дефектов и прогнозирования изменения состояния объекта диагностики.

В соответствии с рекомендациями 11 Генеральной конференции по мерам и весам в 1960г. принята Международная система единиц (СИ), на основе которой для обязательного применения разработан ГОСТ 8.417-81

Основными единицами физических величин в СИ являются:

Длины – метр (м);

Массы – килограмм (кг);

Времени – секунда (с);

Силы электрического тока – ампер (А);

Термодинамической температуры – кельвин (К);

Силы света – кандела (кд);

Количества вещества – моль (моль).

Дополнительные единицы СИ: радиан (рад.) и стерадиан (ср) – для измерения плоского и темного углов соответственно.

Производные единицы СИ получены из основных с помощью уравнений связи между физическими величинами:

Сила – ньютон (1Н = 1 кг ×м × с –2);

Давление – паскаль (1Па = 1кг ×м -1× с –2) и т.д.

Средства измерений.

Технические средства, используемые при измерениях и имеющие нормированные метрологические свойства, называют средствами измерения. (микрометр).

Эталоны – это средства измерений, официально утвержденные и обеспечивающие воспроизведение и (или) хранение единицы физической величины с целью передачи ее размера нижестоящим по проверочной схеме средствам измерений.

В качестве эталона единицы длины утвержден метр, равный 1.650.763,73 длин световых волн в вакууме излучения, соответствующего переходу между уровнями

2 р10 и 5d5 атома криптона 86.

На 17 Генеральной конференции мер и весов принято новое определение единицы длины: метр – длина пути, проходимого светом в вакууме за 1/299792458 долю секунды.

Установлены эталоны, соответствующие другим единицам физических величин СИ.

Для воспроизведения единиц физических величин в промышленности широко используют меры.

Меры – это средства измерений, предназначенные для воспроизведения заданного размера физической величины.

Для воспроизведения длины используют штриховые и концевые меры.

Для воспроизведения углов наиболее широко применяются наборы призматических угловых мер.

Образцовые средства измерений – это меры, измерительные приборы или преобразователи, утвержденные в качестве образцовых для поверки по ним других средств измерений.

Рабочие средства измерений – применяют для измерений, не связанных с передачей размера единиц.

Порядок передачи размера единиц физической величины от эталона или исходного образцового средства к средствам более низких размеров (вплоть до рабочих) устанавливают в соответствии с проверочной схемой.

Методы измерений.

При измерениях используют разнообразные методы (ГОСТ 16263-70), представляющие собой совокупность приемов использования различных физических принципов и средств.

Классификации измерений. Разновидности методов измерений:

- метод сравнения с мерой (взвешивание с помощью гирь);

- дифференциальный метод (измерение на вертикальном оптиметре при предварительной настройке по блоку концевых мер;

- метод совпадений (например при помощи штангенциркуля по совпадению отметок основной и конусной шкал);

- поэлементный (контроль резьбы на микроскопе);

- комплексный (при помощи комплексного калибра);

- и другие.

Один и тот же метод измерения может быть реализован при различных измерительных средствах и схемах измерений.

Основные параметры средств измерений.

Длина деления шкалы – расстояние между соседними отметками шкалы.

Цена деления шкалы – разность значений величины соответствующих двум соседним отметкам шкалы.

Диапазон показаний – область значений шкалы, ограниченная наибольшим и наименьшим значениями измеряемой величины (Например для оптиметра ±0,1 мм)

Диапазон измерений – область значений измеряемой величины с нормированными допускаемыми погрешностями средства измерений. (Например, для оптиметра диапазон измерений 0…200 м).

Влияющая физическая величина – физическая величина, не измеряемая данным средством, но оказывающая влияние на результаты измерения (например, температура, оказывающая влияние на результат измерения линейного размера).

Порог чувствительности – наименьшее изменение измеряемой величины, способное вызвать фиксируемое изменение выходной величины. (Например, если при измерении Æ вала с номинальным размером х. = 100 мм изменение измеряемой величины Dх. = 0,01 мм вызвало перемещение стрелки на Dl = 10 мм, то абсолютная чувствительность прибора составляет  ).

).

Допустимая погрешность измерения.

Погрешности измерений и их классификация.

Под погрешностью измерений подразумевают отклонение результата измерения от истинного значения измеряемой величины.

Абсолютная погрешность измерения – разность между значением величины, полученным при измерении и ее истинным значением, выражаемая в единицах измеряемой величины.

Выбор средств измерений.

Выбор измерительных средств зависит от масштаба производства. В опытном и мелкосерийном производстве применяют универсальные средства контроля и измерений. При крупносерийном и массовом производстве применяют специализированные средства.

При выборе измерительных средств необходимо учитывать допускаемую погрешность измерения  , которая зависит от допуска Т на изготовление детали.

, которая зависит от допуска Т на изготовление детали.

Для размеров до 500 мм установлены ряды погрешностей измерения для 2…17 квалитетов.

Пример. Необходимо выбрать измерительное средство для контроля вала Æ 40h6.

По справочнику определяем, что Т = 16 мм = 0,016 мм доп. погрешность зим.  = 0,005 мм.

= 0,005 мм.

Тогда для контроля размера вала можно выбрать микрометр с диапазоном измерения 25…50 мм и допустимой погрешностью ±0,004 мм.

ЭНЕРГЕТИЧЕСКИЕ ХАРАКТЕРИСТИКИ ТЕРМОДИНАМИЧЕСКИХ СИСТЕМ

Дата добавления: 2015-04-03; просмотров: 1135;