НАЗНАЧЕНИЕ И ТИПЫ ЦИЛИНДРИЧЕСКИХ ФРЕЗ

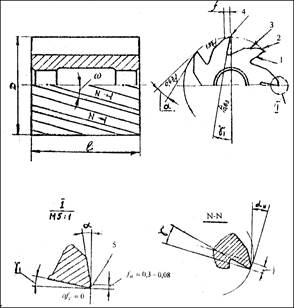

Цилиндрическая фреза (рис.1) – режущий инструмент, применяемый для обработки плоскостей при расположении оси фрезы параллельно обрабатываемой поверхности.

Цилиндрические фрезы с мелким зубом предназначены для чистовой, а фрезы с крупным зубом – для черновой обработки плоскостей на горизонтально-расточном станках.

Рис.1.Фреза цилиндрическая со спиральным зубом

Цилиндрические фрезы со вставными ножами одинарные и составные предназначены для получистовой и обдирочной обработки плоскостей на горизонтально-фрезерных станках.

По направлению зубьев на цилиндрической поверхности различают фрезы с правым и левым направлением зубьев соответственно правому и левому направлению винтовой линии режущей кромки.

Обычно зубья цилиндрических фрез располагаются равномерно вокруг оси, с одинаковым угловым шагом, и только у некоторых типов цилиндрических фрез расположение зубьев по окружности неравномерное. Такое расположение зубьев уменьшает вибрации при работе и способствует увеличению производительности труда, особенно на станках нежесткой конструкции.

По материалу режущих элементов цилиндрической фрезы бывают углеродистые, из легированных сталей, быстродействующие, фрезы твердосплавные и др.

КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ И ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫ ЦИЛИНДРИЧЕСКИХ ФРЕЗ

Цилиндрическая фреза состоит из рабочей части, снабженной зубьями с режущими кромками, и корпуса, в котором закрепляются зубья. Отверстие в корпусе служит для крепления на оправке, шпоночный паз в отверстии служит для передачи крутящегося момента через шпонку.

Конструктивными элементами режущей части цилиндрической фрезы (рис.1) являются передняя поверхность 1, задняя поверхность 2, спинка зуба (затылок) 3, ленточка (полоска вдоль режущей кромки) 5 шириной 0,03…0,08 мм, главная режущая кромка 4.

К геометрическим параметрам цилиндрических фрез относятся передний и задний углы, а также угол наклона стружечных канавок.

Передний угол γ образуется плоскостью, касательной и передней поверхности зуба фрезы, и плоскостью, перпендикулярной к плоскости резания. Величины передних углов в сечении N-N (рис.1), перпендикулярно режущей кромке, выбираются в зависимости от обрабатываемого материала в пределах 10…20´.

Задний угол α находится между плоскостью, касательной к задней поверхности зуба фрезы и плоскостью, касательной к наружному цилиндру фрезы. Значения задний углов в плоскости, нормальной к оси фрезы, принимаются для фрез с мелкими зубьями 160, для фрез с крупными зубьями или вставными ножами -120.

Угол наклона канавок (зубьев) ω измеряется по наружной цилиндрической поверхности фрезы между осью фрезы и режущей кромкой или касательной к режущей кромке.

Величины углов наклона зубьев для нормальных фрез выбираются, в зависимости от типа фрезы, следующие:

- с мелким зубом ω=30…350;

- с крупным зубом ω=200;

- со вставными ножами одинарные ω=200;

- со вставными ножами составные ω=450.

Для установки цилиндрической фрезы при затачивании для контроля геометрии должны быть известны углы в торцевом сечении. Зависимости между углами в нормальном и торцевом сечениях определяют по формулам:

; (1)

; (1)

(2)

(2)

Углы α и γ1 указаны на чертеже фрезы, угла αN и γ необходимы для затачивания фрезы.

ИЗНОС И ХАРАКТЕР ЗАТУПЛЕНИЯ

ЦИЛИНДРИЧЕСКИХ ФРЕЗ

Затупление зубьев цилиндрических фрез в процессе работы происходит, в основном, по задней поверхности и в меньшей степени по передней поверхности. Поэтому в качестве критерия притупления цилиндрических фрез принята величина износа μ по задней поверхности.

При обработке стали быстрорежущей фрезой с мелким зубом величина μ=0,2…0,3 мм, а с крупным зубом и со вставными ножами μ=0,7…0,8 мм. При обработке чугуна быстрорежущей фрезой с мелким зубом величина μ=0,2…0,5 мм, а с крупным зубом и со вставными ножами – μ=0,5…0,85 мм.

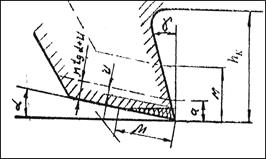

При переточках должны быть сняты все следы притупления на зубьях цилиндрической фрезы. Величина стачиваемого слоя за одну переточку определяется (рис.2) по формуле:  , где μ – величина износа по задней поверхности; α, γ – передний и задний углы фрезы; И – дополнительный слой (сверх изношенного), снимаемый при затачивании (0,05…0,1 мм).

, где μ – величина износа по задней поверхности; α, γ – передний и задний углы фрезы; И – дополнительный слой (сверх изношенного), снимаемый при затачивании (0,05…0,1 мм).

Величина α толщины слоя, стачиваемого за одну переточку, для цилиндрических фрез из быстрорежущей стали, колеблется в пределах от 0,1 мм для фрез с мелким зубом до 0,25 мм для фрез со вставными ножами.

Величина слоя М (рис.2), допустимого для стачивания зависит от высоты зубьев, конструкции фрезы, а у фрез со вставными ножами – от возможного числа перестановок и величины выдвижения ножей, т.е.  μ=(0,4…0,5)Н (рис.4).

μ=(0,4…0,5)Н (рис.4).

Рис2. Износ зуба фрезы

Для цилиндрических фрез со вставными ножами до перестановки ножей М=0,3 высоты паза под нож. Количество переточек по задней (и передней) поверхности цилиндрической фрезы определяется по формуле:

, где a – толщина слоя, стачиваемого за одну переточку.

, где a – толщина слоя, стачиваемого за одну переточку.

ЗАТАЧИВАНИЕ ЦИЛИНДРИЧЕСКИХ ФРЕЗ

Затачивание цилиндрических фрез с остроконечным зубом обычно производится по задней поверхности. Однако затачивание по одной задней поверхности имеет два существенных недостатка: качественное состояние передней поверхности непрерывно ухудшается и уменьшается стойкость фрезы, с каждой переточкой уменьшается высота зуба и объем канавки для помещения стружки, что снижает продолжительность работы фрезы. Поэтому затачивание ее производится по передней и задней поверхностям зубьев. В настоящей лабораторной работе для затачивания цилиндрической фрезы по задней и передней поверхностям используется универсально-станочный станок типа 3А64.

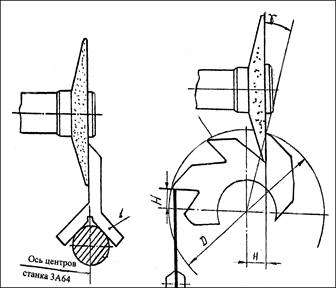

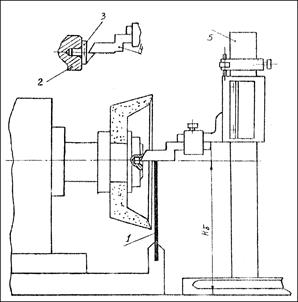

Перед затачиванием станок оснащается центровыми приспособлениями (передняя и задняя бабки), устанавливаемыми на опорную плоскость поворотного стола заточного станка с помощью направляющих шпонок и прижимных пластинок. Задняя бабка снабжается подвижным, а передняя – неподвижным центрами.

Для получения более правильной цилиндрической формы фрезы необходимо проверить параллельность центров закрепленных бабок станка относительно направления продольного хода стола. При помощи индикаторов на магнитной стойке, установленной на нижнем столе, достигается такое положение (поворачивая верхний стол), при котором отклонение от параллельности по индикатору на концах оправки не будет превышать 0,01 мм.

Для затачивания цилиндрических фрез из быстрорежущей стали рекомендуется следующая характеристика кругов: материал абразива – 15А (электрокорунд нормальный); твердость – С-СМ1; зернистость при черновом затачивании – 50…80; при чистовом затачивании – 25…40; твердость при черновом затачивании – С-СМ1; при чистовом затачивании – СМ-СМ2; связка – К (керамическая).

При затачивании по передней поверхности используются круги тарельчатой формы, а по задней поверхности – чашечной.

Окружная скорость круга принимается равной 25…30 м/с. Продольное перемещение стола станка производится вручную со скоростью 2,5…3 м/мин. Величина поперечной подачи принимается в пределах 0,04…0,06 мм на один оборот фрезы, т.е. поперечная подача стола на глубину резания осуществляется только после затачивания всех зубьев по окружности. Величины продольной и поперечной подач стола не должны превышать рекомендуемых во избежание прижогов затачиваемой поверхности. Поперечная подача производится до снятия следов притупления со всех зубьев фрезы. В конце затачивания 1-2 рабочих хода производится с уменьшением продольной и поперечной подачами, и затем производится несколько зачистных ходов без поперечной подачи.

Следует заметить, что фрезу затачивают сначала по передней поверхности, а затем по задней с таким расчетом, чтобы не оставались заусенцы, получающиеся в результате затачивания по передней поверхности. На цилиндрической поверхности зубьев оставляют ленточку шириной 0,03…0,08 мм.

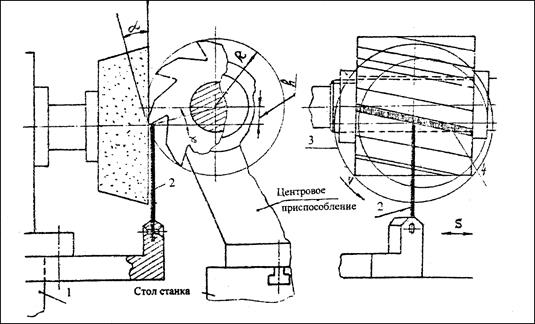

Затачивание прямозубой цилиндрической фрезы по передней поверхности с углом ω=00 производится в предварительно выверенных центрах универсально-заточного станка с установкой рабочей плоскости тарельчатого круга в плоскости, проходящей через центр фрезы. Устанавливают круг в заданном положении с помощью специального шаблона – центроискателя 1 (рис.3).

Схема установки упорки и шлифовального круга при затачивании угла γ>00 на прямом зубе фрезы показана на рис.4.

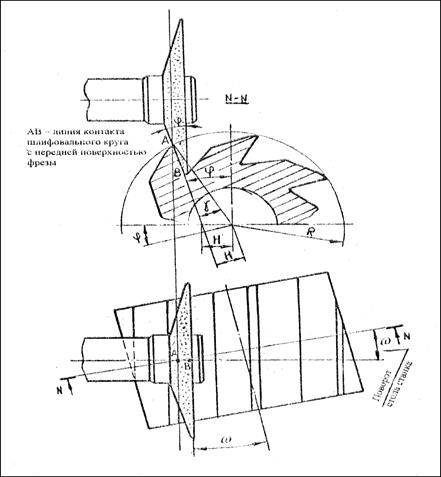

При затачивании передней поверхности цилиндрической фрезы со спиральным зубом используют коническую поверхность круга, которая обеспечивает необходимое условие затачивания винтовых поверхностей (касание по линии). При затачивании плоской поверхностью круга происходит подрезание зубьев. Чтобы заточить переднюю поверхность с требуемым передним углом γ>0, необходимо стол станка переместить в направлении от шлифовального круга «на себя».

Величина смещения шлифовального круга

, мм (3)

, мм (3)

Отсюда величина перемещения стола при затачивании конической поверхностью круга (рис.5) определяется по формуле:

, мм (4)

, мм (4)

где R – наружный радиус фрезы, мм; φ – проекция угла конуса круга на плоскость, перпендикулярную оси фрезы, т.е. угол между образующей круга и его торцевой плоскостью, измеренный в плоскости, перпендикулярной оси фрезы.

Рис3. Установка рабочей плоскости тарельчатого круга по оси центров станка.

Рис4. Установка упорки и шлифовального круга при затачивании фрезы (угол g) с прямым зубом (w=0)

При небольшом угле наклона зуба (ω≤200), угол φ принимается равным углу конуса круга. Полученную величину перемещения стола отсчитывают по лимбу маховичка поперечной подачи, зная, что цена одного деления лимба 0,02 мм, а за один оборот маховичка стол станка перемещается на 2 мм. При этом необходимо следить за устранением мертвого хода винтовой пары.

Высотное положение шлифовальной головки и поперечное перемещение стола регулируется так, чтобы круг касался передней поверхности фрезы на полную глубину канавки (рис.5). после этого перемещается стол станка на требуемую величину H1 или H (3,4).

Шпиндельная головка станка должна быть повернута на 0030´ (реже на 10 или 1030´) с тем, чтобы при затачивании шлифовальный круг имел меньший контакт с обрабатываемой поверхностью. При затачивании фрезы с правым или левым наклоном зуба шпиндельная головка поворачивается соответственно по часовой или против часовой стрелки.

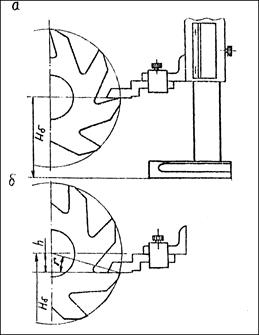

Затачивают цилиндрические фрезы по задней поверхности на универсально-заточном станке с установкой фрезы в центрах приспособления так же, как и при затачивании фрез по передней поверхности. Упорка 1 закрепляется на основании шлифовальной головки (рис.6).

При помощи штангенрейсмуса 5, настроенного на размер Hδ, и центроискателя 3, вставленного в оправку 2 шлифовального круга, перемещением шлифовальной бабки в вертикальном направлении совмещают ось шлифовального круга с осью центров (с рабочей поверхностью ножки 4 штангерейсмуса). На этот же размер выставляется и упорка 1.

Такое взаимное расположение осей шлифовального круга упорки и

оси центров служит их исходным положением при затачивании фрезы

оси центров служит их исходным положением при затачивании фрезы

по задней поверхности зубьев.

Рис.5. Установка шлифовального круга при затачивании фрезы (угол g)

со спиральным зубом (w¹0)

Значение заднего угла α в этом случае будет равно нулю. Для получения угла α≠0 шлифовальную бабку 1, а вместе с ней и упорку 2 (рис.7) опускают на величину

h=Rsin α, (5)

где: R – наружный радиус фрезы, мм;

α – торцевой задний угол, получаемый при затачивании зуба по задней поверхности 4, град.

Рис.6. Установка шпиндельной бабки и упорки

по оси центров стола станка 3А64

Отсчет величины опускания шлифовальной головки на расчетную величину h ведется по лимбу маховичка вертикального перемещения колонки. При затачивании фреза вручную прижимается затачиваемым зубом к упорке. При продольном движении стола фреза поворачивается вокруг своей оси, копируя переднюю поверхность канавки, упирающуюся в упорку. В результате сложения двух движений (продольного и вращательного) точка контакта шлифовального круга 3 с зубом перемещается по спирали, соответствующей спирали винтового зуба фрезы. Торец шлифовального круга установлен под углом λ=20.

КОНТРОЛЬ ЦИЛИНДРИЧЕСКИХ ФРЕЗ ПОСЛЕ ЗАТОЧКИ

После затачивания цилиндрической фрезы производится проверка ее рабочих размеров и геометрических параметров.

Конструктивные элементы цилиндрической фрезы измеряют штангенциркулем (наружного и внутреннего диаметра, ширины или длины) или микрометром типа МК (наружного диаметра и ширины при допуске до 0,25 мм).

Угол наклона зубьев контролируют с помощью маятникового угломера. Измерение может производится на поверочной литее; перед измерением необходимо проверить нулевое показание прибора по плоскости поверочной плиты.

Рис.7. Наладка станка 3А64 для затачивания спирального зуба фрезы на задней поверхности

Проверяемую фрезу кладут торцом на плиту и прикладывают ребро линейки угломера к передней поверхности зуба параллельно режущей кромке. Далее нажимают тормозную кнопку угломера и после окончания колебания стрелки фиксируют отсчет.

Важным элементом цилиндрической фрезы является шаг спирали, который определяется по формуле

,

,

где D –наружный диаметр фрезы, мм; ω – угол наклона зубьев.

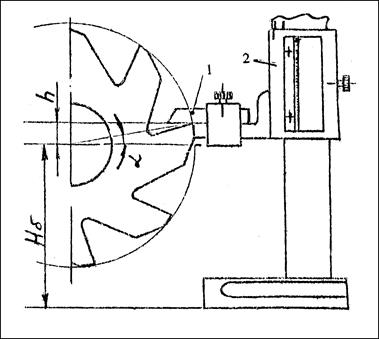

Передний и задний углы, лежащие в торцевой плоскости фрезы, измеряются маятниковым угломером или штангенрейсмусом.

При измерении переднего угла фрезу укрепляют в центрах (рис.8,а) и штангенрейсмусом измеряют высоту центров Hδ (обычно она бывает известна). Затем опускают движок штангенрейсмуса и находят такое положение, при котором измерительная ножка без просвета будет прилегать к передней поверхности зуба (рис.8,б) и производят второй отсчет.

Подставляя разность отсчетов, определяют величину переднего угла в торцевой плоскости фрезы.

Задний угол измеряют штангенрейсмусом со специальной ножкой (рис.9). Измерительная поверхность ножки 1 устанавливается на высоте центров Hδ, как и в предыдущем случае, и делается отсчет. Затем ножка снимается, и движок штангенрейсмуса поднимается вверх до тех пор, пока задняя поверхность зуба фрезы не совместится без просвета с вертикальной измерительной поверхностью лапки движка. Производят второй отсчет. Разность отсчетов (первого и второго) по шкале штангенрейсмуса 2 (величина смещения h) подставляется в формулу 5), и определяется задний угол в торцевой плоскости фрезы.

Для определения значений передних и задних углов в нормальном сечении пользуются формулами (1), (2). Передний и задний углы зубьев должны быть выполнены с отклонением от номинальной величины не более ±10.

Биение фрезы проверяют по режущим кромкам. Измеряют биение в направлении, перпендикулярном к режущим кромкам, с помощью индикатора, установленного на магнитной стойке. Величину биения определяют, как разность наибольшего и наименьшего показаний индикатора, которые получаются при полном повороте проверяемой фазы.

Биение фрезы проверяют по режущим кромкам. Измеряют биение в направлении, перпендикулярном к режущим кромкам, с помощью индикатора, установленного на магнитной стойке. Величину биения определяют, как разность наибольшего и наименьшего показаний индикатора, которые получаются при полном повороте проверяемой фазы.

При контроле в качестве измерительной базы используют посадочное отверстие фрезы. Наиболее распространена установка проверяемой фрезы в центрах. Для этого насадная фреза

устанавливается на неподвижную оправку,

на которой проверяемая фреза может свободно поворачиваться.

Рис.8. Измерение переднего угла g

Радиальное биение зубьев цилиндрических фрез не должно превышать 0,05 мм для фрез диаметром до 75 мм и 0,06 мм для фрез диаметром свыше 75 мм.

Радиальное биение зубьев цилиндрических фрез не должно превышать 0,05 мм для фрез диаметром до 75 мм и 0,06 мм для фрез диаметром свыше 75 мм.

Конусность рабочей части фрезы проверяется микро-метром или индикатором при установке фрезы в центрах. Разность наружных диаметров в разных сечениях на всей длине не должна превышать 0,02 мм при длине до 50 мм и 0,03 мм при длине более 50 мм.

Рис.9. Измерение заднего угла a

Состояние режущих лезвий после затачивания контролируется внешним осмотром на отсутствие видимых дефектов: трещин, прижогов, забоин, грубых рисок, завалов, зазубрин и др. более ответственный контроль состояния поверхностей и лезвий производится при помощи лупы с 10-кратным увеличением или микроскопом сравнения. Пользуясь этим прибором, можно наблюдать при 7-ми кратном увеличении состояние поверхностей лезвий и сравнивать результаты наблюдений с эталонами (фрезами или образцами шероховатости поверхности).

| <== предыдущая лекция | | | следующая лекция ==> |

| КОНТРОЛЬ КАЧЕСТВА ЗАТОЧКИ РЕЗЦОВ | | | Животные в космосе |

Дата добавления: 2015-04-19; просмотров: 8634;