Устройство сопутствующего охлаждения

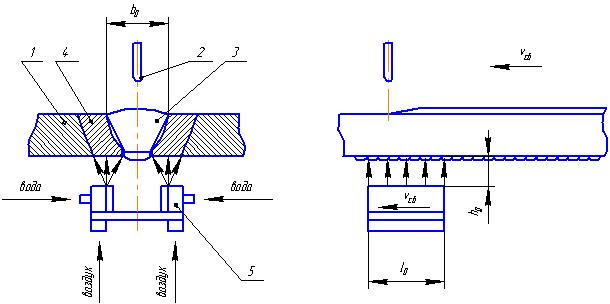

С целью повышения технологической прочности толстостенных сварных соединений, улучшения структуры зон термического влияния и металла шва рекомендуется сварку второго и последующих слоев производить с сопутствующим охлаждением водой или водовоздушной смесью (рисунок 2.2).

1 – свариваемые пластины; 2 – электрод; 3 – свариваемый шов; 4 – зона термического влияния сварки; 5 – форсунка;

6 – охлаждающая водовоздушная смесь; 10, bо, h - параметры охлаждения

Рисунок 3.4 – Принципиальные схемы сопутствующего охлаждения в процессе сварки

Охлаждающее устройство устанавливается непосредственно под сварочной дугой и перемещается при сварке в направлении движения дуги со скоростью сварки. Для более эффективного воздействия на околошовные зоны подкалки охлаждение проводится двумя потоками жидкости, направленными на высокотемпературные области зон термического влияния, примыкающие к линии сплавления.

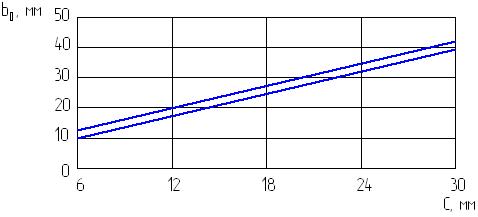

Эффективная длина зоны охлаждения 10 при охлаждении водовоздушной смесью составляет 8-10 мм. Ширина зоны охлаждения bо составляет 10-20 мм. При многослойной сварке с заполнением разделки слоями на всю ширину стыкового шва с V-образным скосом кромок при угле разделки 60° bо рекомендуется выбирать из графика, приведенного на рисунке 2.3. Расстояние от форсунки до поверхности охлаждения составляет 35-40 мм. Расход охлаждающей воды, а также давление воздуха в процессе сварки необходимо контролировать при помощи регулировочных вентилей на охлаждающем устройстве счетчиком расхода жидкости и манометра. При сопутствующем охлаждении водовоздушной смесью расход воды составляет 0,8-1,2 л/мин, давление воздуха - 0,3-0,4 МПа.

Рисунок 3.5 – График для выбора ширины зоны охлаждения в зависимости от

высоты заполнения разделки «С» при полуавтоматической сварке в СО2 многослойного стыкового шва с наложением валиков на всю ширину разделки

В случае применения сопутствующего охлаждения при полуавтоматической сварке плавящимся электродом в среде защитного газа предполагалась возможность повышения технологической прочности и улучшения механических свойств:

¾ аустенитного металла шва за счет закалки на аустенит;

¾ околошовных зон термического влияния за счет уменьшения ширины закаленных участков до критических величин, когда их наличие практически не сказывается отрицательно на несущей способности сварного соединения.

Действительно, интенсивный отвод тепла от высокотемпературных зон термического влияния (сверху потоком защитного газа, а снизу сопутствующим охлаждением) оказывает благоприятное влияние на структурно-механическую неоднородность сварных соединений стали марки 15Х5М. Металл шва имеет более дисперсную аустенитно-ферритную структуру, сравнительно со швом, выполненным без сопутствующего охлаждения.

Структура околошовных зон также имеет более мелкозернистое и равновесное строение бейнитного характера. Ширина участков подкалки с твердостью выше 240 HV находится в пределах 1,2-1,8 мм, имеет твердость до 345-360 HV.

Положительным эффектом сопутствующего охлаждения является образование благоприятных условий для удаления пленки окислов на поверхности шва, которые легко отходят при более быстром остывании металла шва и хорошо очищаются металлической щеткой.

3.4 Расчет режимов механизированной полуавтоматической сварки в среде Ar+20%CO2

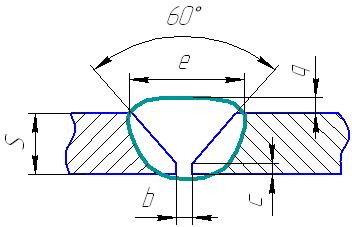

Сварка узла «труба- отвод» проводится в среде защитных газов по ГОСТ 14771 – 76 [6]. Исходя из толщины свариваемых деталей (S1=8 мм), по ГОСТ выбираем вид сварного соединения С17, способ сварки ИП.

Рисунок 3.6 – Разделка кромок при полуавтоматической сварке

Выбор присадочных материалов:

¾ сварочная проволока: Св-10Х5М;

¾ защитный газ: Ar+20%CO2.

Параметрами режима данного способа сварки являются: диаметр и марка сварочной проволоки dэ, мм; ток сварки Iсв, А; скорость сварки nсв, м/ч; вылет электрода lэ, мм; расход защитного газа Qг, л/мин.

Подбираем режимы сварки для толщины S8 мм. По толщине свариваемых деталей выбираем диаметр электрода dэ2 мм [7].

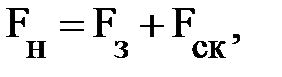

Если сварной шов стандартный, то определяется величина площади наплавки Fн, которая зависит от толщины свариваемых деталей и вида соединения (ГОСТ 14771-76).

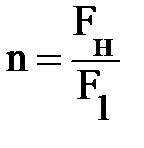

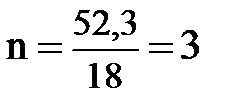

Если сварной шов не формируется за один проход, определяют количество проходов n по формуле:

(3.8)

(3.8)

где Fн – площадь сечения наплавленного металла, мм2;

F1 – площадь сечения одного прохода, мм2.

Площадь сечения наплавленного металла:

(3.9)

(3.9)

где Fз – площадь зазора в стыке, мм2;

Fск – площадь скоса кромок, мм2;

Fн= b · S + (S-c)2*tgα; (3.10)

Fн= 3*8+ (8-1)2tg300 =52,3мм2.

прохода;

прохода;

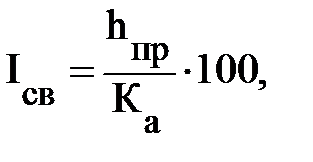

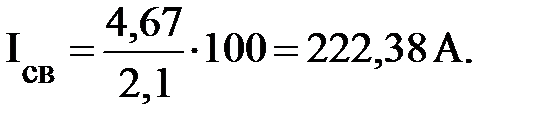

Определение сварочного тока производится по формуле:

(3.11)

(3.11)

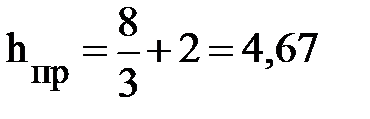

где hпр – глубина провара, определяется в зависимости от вида сварного шва;

Ка – коэффициент, зависящий от диаметра сварочной проволоки,

Ка=1,75 мм/А [7].

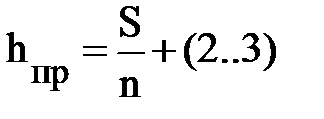

, (3.12)

, (3.12)

где S – толщина свариваемых кромок, мм;

n – количество проходов.

мм;

мм;

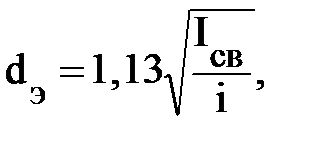

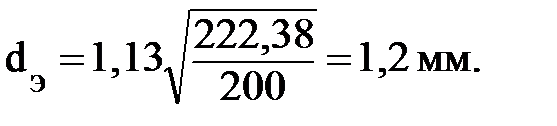

Окончательный выбор диаметра электродной проволоки проводят с использованием выражения:

(3.13)

(3.13)

где i – плотность тока, подбирается в зависимости от диаметра электрода, i=200 А/мм2.

Следовательно, по ГОСТ 2246-70 принимаем dэ 1,2 мм.

Вылет электрода влияет на стабильность процесса и формирование размеров шва. С увеличением вылета возрастает коэффициент расплавления, разбрызгивание. При малом вылете увеличивается набрызгивание на сопло, затрудняется наблюдение за процессом. Вылет электрода lэ устанавливают опытным путем в зависимости от диаметра электродной проволоки. В данном случае lэ12 мм.

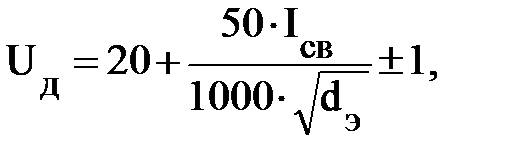

Определение напряжения дуги Uд, производится по формуле:

(3.14)

(3.14)

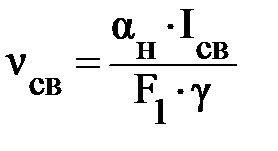

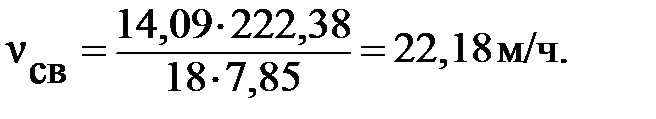

Скорость сварки, как для автоматических, так и для механизированных способов определяется по формуле:

, м/ч, (3.15)

, м/ч, (3.15)

где g – удельная плотность металла шва, для стали g=7,85 г/см3;

aн – коэффициент наплавки.

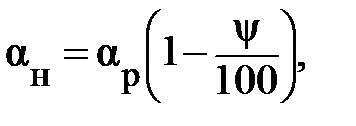

(3.16)

(3.16)

где y – коэффициент потерь на угар и разбрызгивание при дуговой сварке в среде защитных газов;

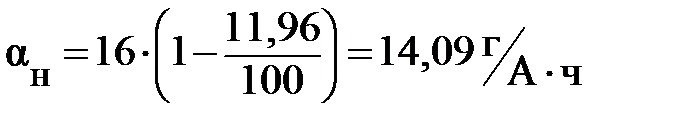

aр – коэффициент расплавления, значение коэффициента в зависимости от диаметра сварочной проволоки и сварочного тока, aр = 16 г/А·ч [7] .

y = -4,72+А·10-2·i-4.48·10-4·i2, (3.17)

где А – коэффициент, значение которого зависит от защитного газа для Ar+CO2: А=17,3.

y = -4,72+17,3·10-2·200-4,48·10-4·2002 =11,96%;

;

;

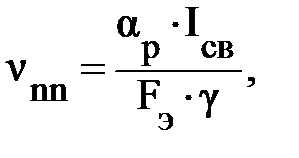

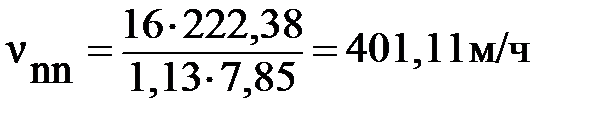

Скорость подачи электродной проволоки зависит от величины сварочного тока Iсв, диаметра сварочной проволоки dэ и определяется по выражению:

(3.18)

(3.18)

где Fэ – площадь сечения сварочной проволоки, Fэ= π·(dэ/2)2=3,14·0,62=1,13 мм2.

.

.

Определение расхода защитного газа и расстояния между изделием и соплом, в зависимости от диаметра электродной проволоки:

¾ расход газа: 11 л/мин;

¾ расстояние от сопла горелки до изделия: 12 мм.

Дата добавления: 2015-04-19; просмотров: 2786;