Выбор оборудования для установки и поворота свариваемых изделий

Оборудование для установки и поворота свариваемых изделий объединяет шесть типов, первый из которых представляют простейшие неповоротные устройства в виде стеллажей, плит столов и пр. Эти устройства используются для укладки изделий при сборке, сварке, отделке или правке.

Более сложные поворотные устройства предназначены не только для первичной установки свариваемого изделия, но и для его оперативных поворотов при сборке, сварке, отделке, контроле и испытаниях. Это оборудование разделено по назначению на манипуляторы, позиционеры, вращатели, кантователи, роликовые стенды, поворотные столы и автооператоры (многокоординатные манипуляторы).

Из указанного оборудования рассматривается универсальный центровой класс манипуляторов.

Универсальные сварочные манипуляторы позволяют устанавливать изделия в удобное для сварки положение путем поворота их вокруг двух осей (наклона и вращения), а также вращать их со сварочной скоростью при автоматической и полуавтоматической сварке, наплавке и металлизации. Их применяют при производстве деталей гарнитуры (штуцеров, люков и т.п.), а также крупных деталей (днищ, узлов шаровых резервуаров, решеток и кронштейнов).

Универсальные сварочные манипуляторы построены по одному принципу и поэтому их конструкции сходны между собой. Этот принцип основан на том, что манипулятор, снабженный крепежной планшайбой или плитой, имеет две взаимно перпендикулярные оси, вокруг которых планшайба с закрепленным на ней изделием может поворачиваться или наклоняться. Одна из них являемся осью вращения планшайбы и представляет собой шпиндель манипулятора, а другая - горизонтальная и ей перпендикулярная - является осью наклона планшайбы на угол до 90 ... 135°. Привод планшайбы обеспечивает регулирование числа ее оборотов в необходимых для сварки пределах, т.е. обеспечивает вращение изделия при сварке круговых швов с заданной скоростью сварки. В приводе нередко предусматривается также переключение на маршевую, установочную скорость вращения.

Полый шпиндель многих манипуляторов и позиционеров позволяет устанавливать приспособление с центральным креплением изделия или применять пневматическое зажимное устройство. Электросхема и привод вращения планшайбы манипуляторов позиционируются со сварочной аппаратурой и органами управления всей сварочной установки.

Универсальные манипуляторы выпускаются разных типоразмеров, отличающихся между собой грузоподъемностью, размерами планшайбы и величиной допускаемых моментов - грузового (опрокидывающего) и вращающего, вызываемого дисбалансом изделий.

Основные параметры манипуляторов — грузоподъемность и крутящие моменты относительно оси вращения стола и относительно опорной плоскости. Определяющими величинами при расчете мощности приводов и конструкции манипуляторов на прочность и жесткость являются крутящие моменты.

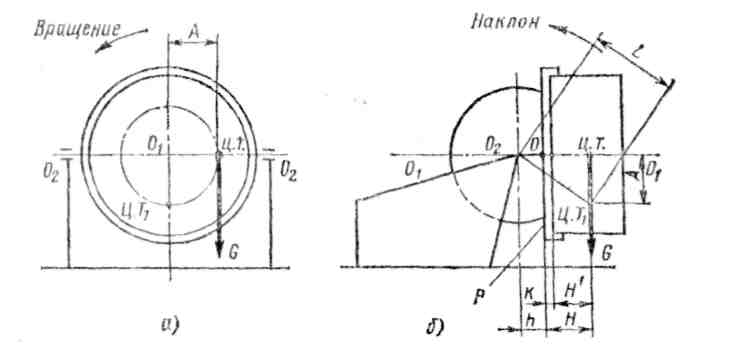

На рисунке 3.2 изображены расчетные схемы для определения моментов, действующих на манипулятор с зубчатым сектором. В обеих схемах планшайба с изделием показана в вертикальной плоскости. Схема а)показана в плоскости вращения (вид спереди), схема б) — в плоскости наклона (вид сбоку).

Рисунок 3.2 - Расчетная схема моментов, действующих на манипулятор с зубчатым сектором

По схеме а) находим момент M1 относительно оси вращения О1

М1=G·A, (3.1)

где G – сила тяжести изделия и всех крепежных приспособлений, для трубного узла из стали 15Х5М диаметром 500мм, длиной 2000мм и толщиной стенок 30 мм, G=682,16 кг

А – плечо центра тяжести, т. е. кратчайшее расстояние от центра тяжести до оси вращения, А=0,22 м

М1=682,12·0,22=150,07 кгс·м (1501 Н·м)

Приподборке и разборке манипулятора допустимый момент на оси шпинделя Мдоп должен быть не менее момента М1необходимого для вращения изделий и определенного по формуле (3.2)

G·A=Мдоп (3.2)

Момент относительно опорной плоскости (плоскость Р на схеме б), вернее момент относительно проекции центра тяжести изделия на опорную плоскость (точки О), определим из соотношения

М2=G·H (3.3)

где Н—высота расположения центра тяжести изделия над опорной плоскостью планшайбы, Н=1м.

При расположении изделия непосредственно на планшайбе размер Н равен высоте центра тяжести изделия над опорной плоскостью изделия (Н). Если изделие крепится через промежуточные приспособления, в величине Н должна быть учтена высота этого приспособления (k).

М′2=G·(H+h)=G·H+Gh=M2+G·h (3.4)

В этом случае должно соблюдаться соотношение

G·(H+h)≤M2доп (3.5)

Изделие закреплено в промежуточном приспособлении – патроне, имеющем высоту k=150 мм

М2=682,12·(1+0,15)=784,4 кгс·м (7844 Н·м)

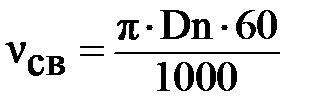

При разработке и эксплуатации манипуляторов необходимо правильно определить частоту вращения шпинделя, обеспечивающую вращение изделия с необходимой скоростью сварки. Скорость автоматической сварки круговых швов на манипуляторе выражается формулой

(3.6)

(3.6)

где D – диаметр изделия в месте сварки, мм;

n – частота вращения шпинделя манипулятора, об/мин.

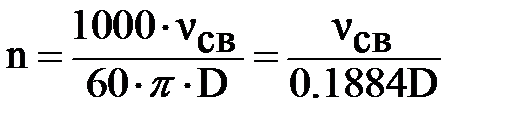

(3.7)

(3.7)

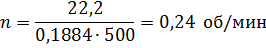

Таким образом, зная диаметр изделия Dи задаваясь скоростью сварки, можно определить необходимую частоту вращения.

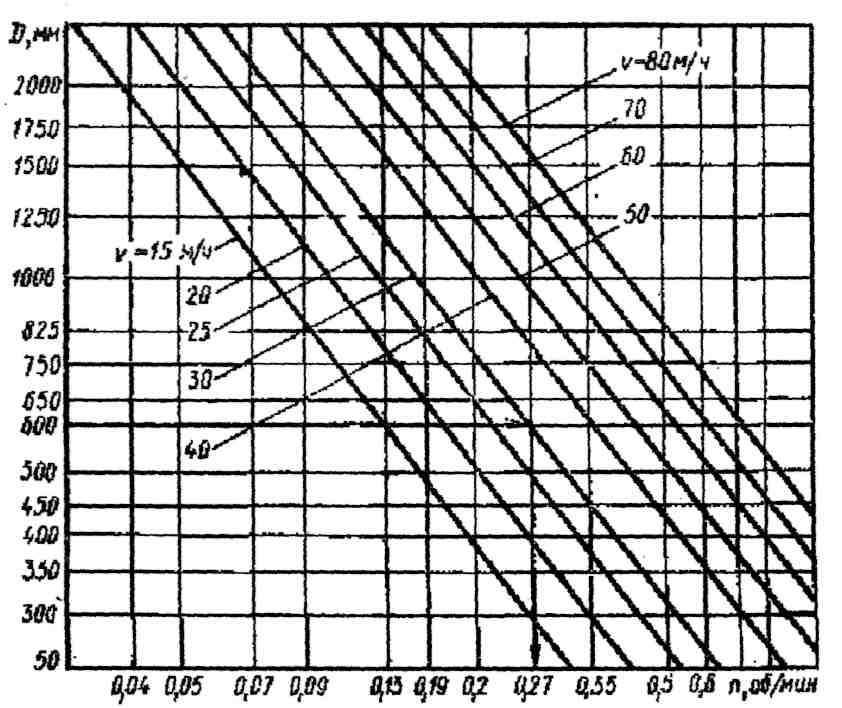

Для облегчения ее определения построены номограммы (рисунок 2), по оси абсцисс которых отложены логарифмические координаты частоты вращения во всем диапазоне манипулятора, а по оси ординат — диаметров изделий. Наклонные прямые соответствуют основным значениям сварочных скоростей. Номограммой пользуются следующим образом. Зная диаметр изделия, находят его значение на оси ординат и проводят горизонталь до пересечения с наклонной линией, соответствующей выбранной скорости сварки. Затем из точки пересечения опускают перпендикуляр на ось абсцисс, где и находят необходимое значение частоты вращения.

Рисунок 3.3 - Номограмма для определения частоты вращения шпинделя в зависимости от диаметра изделия и скорости сварки

Подобные номограммы построены для всех серийно выпускаемых манипуляторов и различаются только диапазоном скоростей и диаметров свариваемых изделий в соответствии с характеристиками машин

Исходя из габаритных размеров, массы свариваемой конструкции, изделие будем размещать на манипуляторе М-11070. Технические характеристики манипулятора представлены в таблице 5.1. [18]

Таблица 3.1 – Технические данные манипуляторов

| Параметры | М 11030 | М 11050 | М-1 | М-2 | М 11070 |

| Грузоподъемность, т | 0,125 | 0,5 | |||

| Допустимый момент, кгс м (Н м): - относительно опорной плоскости планшайбы; - на оси вращения план шайбы | (250) | 160 (1600) 100 (1000) | (4000) | (7000) | (10000) |

| (160) | (2500) | (6000) | (6300) | ||

| Наибольшие размеры свариваемых изделий, мм | - | 1500х х1500х х900 | 1400х х1400х х1000 | 2000х х2000х х1200 | 1800х х1800х х1000 |

| Наибольший угол наклона планшайбы, град | |||||

| Частота вращения планшайбы, об/мин | 0,08-4 | 0,05-2,5 | 0,04-1,01 | 0,0357-0,892 | 0,032-1,6 |

| Мощность электродвигат-лелей, кВт: - привод вращения планшайбы; - привод наклона стола. | 0,18 0,4 | - | 1,5 1,7 | 3,2 2,8 | 4,5 - |

| Габаритные размеры, мм | 1100х815х х755 | 1310х1260 х950 | 1090х1550 х950 | 1880х1855 х1240 | 1610х х1500х х1190 |

| Масса, т | 0,45 | 0,82 | 1,755 | 2,7 | 1,985 |

Дата добавления: 2015-04-19; просмотров: 4868;