Нагрев металла перед обработкой давлением

Значение нагрева металла. Нагрев металла при обработке давлением – одна из основных операций, от которой в большой степени зависит точность размеров получаемых изделий, их качество, правильное использование оборудования, инструмента и т.п.

Главная цель нагрева металла при обработке давлением – повышение его пластичности и уменьшение сопротивления деформированию. Нагрев должен обеспечивать равномерную температуру по сечению заготовки, её минимальное окисление и обезуглероживание. Практикой установлено, что интенсификация нагрева снижает окалинообразование, за счёт чего повышается точность изделий и возрастает стойкость инструмента (прокатных валков, бойков, штампов и т.п.).

Температурный интервал горячей обработки давлением. Каждый металл и сплав имеет свой строго определённый температурный интервал горячей обработки давлением.

Верхний предел температуры нагрева, т.е. температуру начала обработки следует назначать, чтобы не было ни пережога, ни перегрева.

Пережог – образование хрупкой плёнки между зёрнами металла, вследствие окисления их границ с частичным оплавлением. При пережоге происходит полная потеря пластичности металла. Пережог – неисправимый вид брака. Пережженный металл отправляют на переплавку. Пережог наступает, если температура нагрева близка к линии солидус (для сталей – линия АЕ на рис.3.4). Например для стали 20 пережог наступает при 1470 оС, а для стали У11 – при 1180 оС.

Ниже зоны пережога лежит зона перегрева. Перегрев приводит к резкому росту зерна. Так как крупнозернистому аустениту (первичная кристаллизация) соответствует крупное зерно структур, образовавшихся при вторичной кристаллизации (феррит + перлит, перлит + цементит), то механические свойства изделия, полученного из перегретой заготовки, оказываются низкими. Перегрев – исправимый брак, для этого проводят отжиг II рода.

В процессе обработки давлением металл остывает, соприкасаясь с более холодным инструментом и внешней средой. Заканчивать горячую обработку следует не ниже определённой температуры. Если температура окончания обработки давлением будет близкой к температуре рекристаллизации или ниже её, то металл упрочнится, так как рекристаллизация не успеет произойти. Если же температура окончания обработки давлением будет значительно выше температуры рекристаллизации, то в процессе остывания зерно металла успевает вырасти (особенно у металлов, не испытывающих фазовых превращений), а следовательно, снизиться пластичность и вязкость металла.

Для сталей верхний предел температуры нагрева – температура начала обработки давлением – находится на 100 – 200 оС ниже линии солидус АЕ диаграммы состояния (см. рис.3.4), а нижний предел выбирают на 50 – 60 оС выше линии PS.

Скорость нагрева также должна лежать в определённом интервале. Скорость нагрева не должна быть слишком большой, так как с её увеличением увеличивается разность температур по сечению заготовки и, как следствие, опасность образования внутренних микро- и макротрещин. На практике пользуются эмпирическими формулами, устанавливающими связь между скоростью нагрева и размерами заготовки.

| Рис.3.4. Температурный интервал обработки давлением углеродистых сталей. |

Скорость нагрева не должна быть также слишком низкой, так как с уменьшением скорости нагрева возрастает время нагрева и интенсифицируется скорость окисления поверхности металла. Окисление называют угаром. При угаре на поверхности образуется окалина (на стали – оксиды FeO, Fe3O4, Fe2O3), которая увеличивает износ деформирующего инструмента, так как твёрдость некоторых оксидов, входящих в состав окалины выше твёрдости нагретого инструмента. На угар теряется около 5 % всей стали, подвергаемой обработке давлением. При высоких температурах окисляется не только железо, но и углерод – происходит так называемое обезуглероживание. Толщина обезуглероженного слоя может достигать 1,5… 2 мм. Для уменьшения окисления и обезуглероживания при нагреве в печи применяют нейтральные, защитные и восстановительные атмосферы. А после нагрева перед обработкой давлением применяют различные способы удаления окалины.

Режим охлаждения после обработки давлением также важен для качества получаемой стали: чем меньше теплопроводность материала заготовки, чем больше её масса и сложнее конфигурация, тем медленнее должно быть охлаждение.

Нагревательные устройства. Применяемые при обработке давлением нагревательные устройства классифицируются по следующим признакам:

1. По источнику энергии. Различают следующие типы печей:.

· Пламенные печи. В них осуществляется косвенный нагрев заготовки, т.е. за счет соприкосновения поверхности с какой – либо средой (газообразной жидкой, твердой). Передача тепла в этом случае идет за счет конвекции или излучение (основной способ при высоких температурах). Печи (пламенные) чаще применяют для нагрева слитков и крупных заготовок.

· Электронагревательные устройства. В них может реализоваться как прямой способ нагрева, т. е. когда тепло выделяется в самой заготовке, так и косвенный. Эти устройства наряду с нагревательными печами применяются для нагрева средних и мелких заготовок.

2. По назначению. По этому признаку различают:

· Устройства для нагрева под прокатку:

· Устройства для нагрева под ковку и штамповку

· Устройства для нагрева под прессование (выдавливание)

3. По принципу действия. В зависимости от принципа действия печи делятся на следующие типы:

· Устройства с периодической загрузкой. Заготовки в них неподвижны, загрузка и выдача их производится через то же сядочное окно.

· Устройства с непрерывной загрузкой (методические печи). В них заготовки в процессе нагрева непрерывно продвигаются от места загрузки к месту выдачи.

Характеристика пламенных печей.

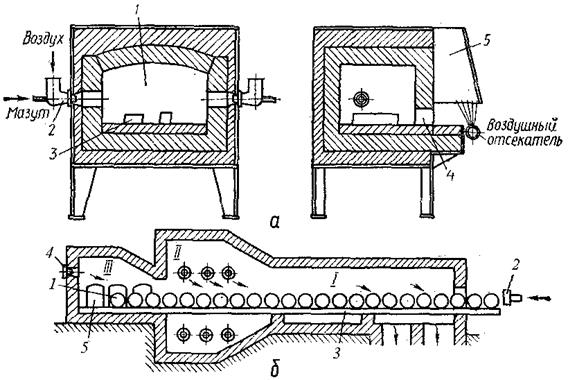

Камерные печи (рис.3.5, а). Температура в камерных печах одинакова по всему объему рабочему. Для уменьшения температурных напряжений температура печи при загрузке заготовок (особенно из легированной стали) должна быть значительно ниже необходимой конечной. Эти печи универсальны поэтому очень распространены в мелкосерийном производстве; могут быть использованы для нагрева слитков массой до 300 т. Рабочее пространство 1 печи, выложенное огнеупорным кирпичом, нагревается с помощью двух форсунок 2. Заготовки 3 загружаются и выгружаются через окно 4. Продукты сгорания отводятся через дымоход 5

Рис.3.5. Схемы пламенных печей: а – камерная печь, б – методическая печь.

Нагревательные колодцы (они могут быть также электрическими) относятся к печам периодического действия; в них нагреваются крупные слитки под прокатку; слитки помещаются в колодце вертикально и загружаются сверху. Применяются, как правило, в прокатных цехах.

Щелевые печи – печи периодического действия для нагрева только концов прутков, имеют загрузочные окна в виде круглых отверстий.

Методические печи (рис.3.5, б) – печи непрерывного действия (непрерывной загрузки). Бывают пламенными и электрическими, последние чаще применяют в цехах по обработке цветных металлов и сплавов. Методическая печь имеет вытянутое рабочее пространство, разделенное на две (двухзонная печь) или три (трехзонная печь) зоны. В последнем случае различают: I – подогревательную зону (600…800 ºС), II – зону максимального нагрева (1250…1350 ºС); III – зону выдержки (томления), в ней температура выравнивается по сечению заготовки. Заготовки 1 с помощью толкателя 2 проталкиваются по водоохлаждаемым трубам 3 и постепенно проходят по зонам подогрева и максимального нагрева, где происходит основное сгорание топлива с помощью форсунок 4. Выгружаются заготовки через окно 5. Методические печи применяют в прокатном производстве и крупносерийном штамповочном.

Основные показатели эффективности работы пламенных печей:

а) Напряженность пода:

, где H – напряженность пода, Gт – производительность печи (кг/ч), Fп – площадь пода (м²).

, где H – напряженность пода, Gт – производительность печи (кг/ч), Fп – площадь пода (м²).

Напряжённость пода определяет производность печи. Для методических печей Н = 800…1000.

б) Коэффициент полезного действия печи η:

, где Q – тепло, затраченное на нагрев (Дж), Qп – тепло, внесенное в печь (Дж).

, где Q – тепло, затраченное на нагрев (Дж), Qп – тепло, внесенное в печь (Дж).

Основные потери теплоты происходят с уходящими газами, имеющими высокую температуру; чем выше температура уходящих газов, тем ниже η. Поэтому к. п. д. методических печей выше чем у камерных, и достигает 40…60 %. Тепло уходящих газов в пламенных печах может использоваться для подогрева воздуха и топлива, подаваемых в печь. Для подогрева служат рекуператоры (в рекуператорных печах) – подогреватели непрерывного типа, и регенераторы (в регенеративных печах) – подогреватели периодического действия. В рекуператорах холодный воздух пропускается по трубам, омывающимся снаружи уходящими газами. Устройство регенераторов такое же, как и применяемых в доменных и мартеновских.

в) Удельный расход топлива – отношение количества затраченного топлива к весу нагретого металла.

Характеристика электронагревательных устройств.

1) Электропечи сопротивления имеют вместо форсунок, вмонтированные в стены металлические или карборундовые (силитовые) элементы сопротивление, подключаемые к силовой электросети. Используются в основном для нагрева под обработку давлением цветных сплавов, имеющих сравнительно невысокую по сравнению со сталью температуру начала ковки. Для стальных заготовок нагрев в электропечах – дорогостоящий, т. к. стойкость нагревательных элементов при температурах нагрева стали под обработку – низка. Главное преимущество электропечей сопротивления – возможность точного регулирования температуры рабочего пространства.

2) Индукционные электронагревательные устройства. Заготовка в этих устройствах помещается внутрь многовиткового соленоида, по которому пропускается переменный ток. В заготовке возникают вихревые токи, которые нагревают установку.

3) Электроконтактные устройства. Нагрев в них осуществляется путем пропускания через заготовку электрического тока большой силы.

Наглядные учебные пособия, используемые на лекции:

Кузнечные печи (плакат)

Лекция № 6

Тема 5:Обработка металлов давлением (продолжение).

Основные вопросы, рассматриваемые на лекции:

Дата добавления: 2015-04-19; просмотров: 5792;