Разливка стали и строение слитков

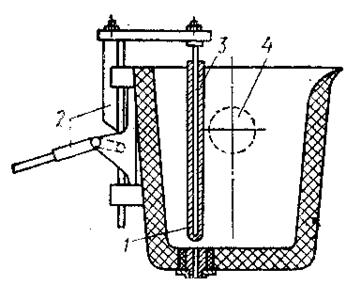

Окончательное формирование характеристик металла завершается в процессе разливки и затвердевания слитков. Подготовку к разливке ведут еще до того, как будет подготовлена сталь: приготовляют выпускные желоба, разливочные ковши (рис.1.6) и формы изложницы, в которые разливают сталь.

Выплавленную в печи сталь выпускают по желобам в сталеразливочный ковш ёмкостью от 5 до 350 т в зависимости от ёмкости печи. Ковши после каждой разливки поступают на ремонт. Отремонтированный ковш высушивают и перед заливкой нагревают до 500 – 700 оС.

| Рис.1.6. Сталеразливочный ковш: 1 – стакан для выпуска стали; 2 – рычажный мехнизм стопра; 3 – стопор; 4 – цапфа для подъёма ковша. |

Из ковша сталь разливают в изложницы для получения слитков. Изложницы изготавливают из чугуна, реже – из стали. Форма поперечного сечения изложниц может быть квадратной (для получения слитков, прокатываемых на сортовой прокат), прямоугольной (для слитков, прокатываемых на лист), круглой (для прокатки труб) и многогранной (для изготовления крупных поковок). Перед разливкой стали изложницы тщательно очищают от металла, приставшего к поверхности, затем подогревают до 80 – 120 оС и покрывают специальными обмазками или красками для получения чистой поверхности слитка. Изложницы выдерживают малое количество заливок, поэтому они делают получение слитков намного дороже.

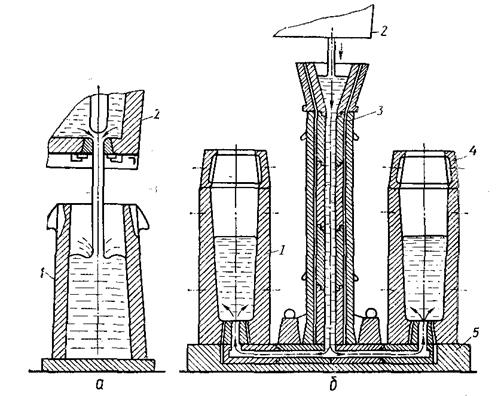

Применяют три основных способа разливки стали:

а) В изложницы сверху (рис.1.7, а). Этот способ обычно применяют при получении крупных слитков.

Достоинства способа: исключается расход металла на литники как в разливке сифоном; проста подготовка оборудования к разливке; температура разливаемой стали может быть ниже, чем при сифонной разливке; меньше неметаллических включений в получаемых слитках.

Недостатки: разбрызгивание металла; брызги застывают на поверхности и ухудшают поверхность слитка; образуются оксидные плены, которые не свариваются с телом слитка даже при последующей прокатке, после которой необходимо зачищать поверхность заготовки для улучшения качества, что является трудоёмкой операцией.

б) В изложницы сифоном снизу (рис.1.7, б). В этом случае сталью заполняются одновременно от 2 до 60 изложниц, установленных на поддоне, через центровой литник и каналы и каналы в поддоне, т.е. эта разливка основана на принципе сообщающихся сосудов.

Достоинства разливки сифоном снизу: плавное без разбрызгивания

Рис.1.7. Разливка стали в изложницы: сверху (а), сифоном (б): 1 – изложницы; 2 - разливочный ковш; 3 – центровой литник; 4 – прибыльная надставка; 5 – поддон.

заполнение изложниц; получается чистая поверхность слитков; сокращается продолжительность разливки; можно разливать большой объём металла сразу на множество мелких слитков.

Недостатки: получается удлинённая усадочная раковина, так как последние порции горячего металла поступают снизу; повышенная трудоёмкость подготовки оборудования; до 1,5 % металла теряется в литниках; необходимость перегрева металла в печи до более высокой температуры, так как при течении по каналам он охлаждается; повышенное количество неметаллических включений в стали из-за размыва огнеупорного покрытия каналов при движении по ним стали.

в) Непрерывная разливка стали (рис.1.8) производится на машинах непрерывной разливки стали (МНРС).

|

| Рис.1.8. Схема установки для непрерывной разливки стали. |

Жидкая сталь из ковша через промежуточное разливочное устройство 1 непрерывно подаётся в водоохлаждаемую изложницу без дна – кристаллизатор 2. МНРС имеют от 1 до 8 кристаллизаторов. Перед заливкой в кристаллизатор подают затравку в виде ласточкиного хвоста, образующего дно кристаллизатора. Затравка тянущими валками вытягивается вместе со слитком, сердцевина которого находится еще в жидком состоянии, со скоростью 1…2,5 м/мин.

На МНРС получают слитки прямоугольного (от 150  500 до 300

500 до 300  2000) и квадратного (от 150

2000) и квадратного (от 150  150 до 400

150 до 400  400) сечений, а также круглого в виде тонкостенных труб. Из-за непрерывного питания и направленного затвердевания в слитках отсутствуют усадочные раковины, слитки имеют плотное мелкозернистое строение, поверхность их хорошего качества. Слитки, полученные на МНРС, могут быть прокатаны на сортовых станах, минуя блюминги и слябинги.

400) сечений, а также круглого в виде тонкостенных труб. Из-за непрерывного питания и направленного затвердевания в слитках отсутствуют усадочные раковины, слитки имеют плотное мелкозернистое строение, поверхность их хорошего качества. Слитки, полученные на МНРС, могут быть прокатаны на сортовых станах, минуя блюминги и слябинги.

Строение слитков.

В общем случае в слитках можно выделить три зоны: 1 – Внешняя мелкозернистая зона состоит из мелких ориентированных различным образом зёрен. Формируется в начальный момент времени, когда металл соприкасается с холодными стенками изложницы и охлаждается с высокой скоростью; 2 – Зона столбчатых кристаллов, вытянутых перпендикулярно стенке изложницы. Формируется после образования мелкозернистой корки, когда отвод тепла становится направленным перпендикулярно стенке изложницы, а скорость охлаждения снижается; 3 – Внутренняя часть – зона крупнозернистых кристаллов – формируется в условиях равномерного медленного охлаждения.

Кристаллы в слитках имеют дендритную (древовидную) форму.

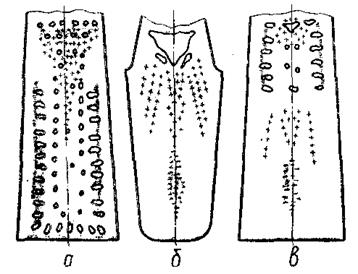

Кроме указанных общих признаков структура слитка зависит от степени раскисления стали. Различают:

а) кипящую сталь (рис.1.9, а), раскисленную в печи не полностью (только марганцем). Её раскисление продолжается в изложнице при разливке (FeO + C → Fe + CO↑. Выделяющийся газ СО вызывает кипение).

б) полуспокойную сталь (рис.1.9, б), имеющую в нижней части слитка структуру спокойной стали, а в верхней – структуру кипящей. Раскислена марганцем и алюминием.

в) спокойную сталь (рис.1.9, в), получаемую при полном раскислении в печи и ковше марганцем, кремнием и алюминием. При заливке сталь выделяет мало газов, не кипит, даёт плотный слиток с образованием в верхней его части усадочной раковины.

Кипящая сталь не образует усадочной раковины, так как её объём увеличивается за счёт образования газовых пузырей в слитке. Кипение стали способствует удалению водорода и азота, выравниванию температуры по объёму слитка при этом снижается вероятность образования усадочных дефектов. Вместе с тем кипение из-за интенсивного движения металла способствует образованию зональной ликвации – неоднородности химического состава в различных частях слитка – сера, фосфор и углерод скапливается в головной части слитка.

| Рис.1.9. Схемы строения стальных слитков кипящей (а), полуспокойной (б) и спокойной (в) стали. |

По сравнению со спокойной сталью кипящая сталь не содержит неметаллических включений – продуктов раскисления стали, следовательно, она более пластична при обработке давлением. Газовые раковины внутри слитка при обработке давлением завариваются. Она дешевле спокойной стали; из-за отсутствия усадочной раковины у кипящей стали меньше отходы на головные части слитка. Вместе с тем из-за сильной зональной ликвации верхнюю часть слитка кипящей стали отрезают (отходы 5 – 8 %), но это все равно меньше потерь из-за усадочной раковины в спокойной стали.

Из спокойной стали изготавливают ответственные конструкции и детали. Слитки кипящей низкоуглеродистой стали предназначены только для прокатки: из неё изготавливают сортовой прокат (балки, швеллеры, уголки, лист, проволоку и т.п.). Серьёзный недостаток кипящей стали – склонность к старению, поэтому кипящую сталь не применяют в ответственных сварных конструкциях.

Дефекты стальных слитков:

1. Дендритная ликвация – неоднородность химического состава стали в пределах одного кристалла;

2. Зональная ликвация. Головная часть слитков содержит больше серы, фосфора и углерода. Причина появления зональной ликвации в кипящей стали – интенсивное движение металла при кипении, а в спокойной – конвекция жидкого металла. Зональная ликвация больше в кипящей стали, чем в спокойной;

3. Усадочная раковина и осевая рыхлость в слитках спокойной стали;

4. Плены на поверхности. При разливке на поверхности жидкого металла образуются пленки оксидов, неметаллических и шлаковых включений, которые потоком металла заносятся в его объём – заворот корки. При прокатке в месте заворота корки возникают раковины;

5. Поперечные и продольные горячие трещины, образующиеся вследствие торможения усадки слитка в изложнице.

Повышение качества стали (внепечная обработка стали)

Обработка металла жидким синтетическим шлаком заключается в ускорении взаимодействия между сталью и шлаком за счёт интенсивного их перемешивания при заполнении сталью ковша. При обработке жидким синтетическим шлаком в разливочный ковш перед выпуском стали наливают предварительно выплавленный в электропечи жидкий шлак богатый оксидом кальция. Количество шлака в ковше составляет 3…5 % от массы выпускаемой в ковш стали. В результате интенсивного перемешивания шлака и стали поверхность их взаимодействия возрастает в сотни раз по сравнению с имеющейся в печи. Поэтому скорость процессов рафинирования (очистки) резко возрастает и на их протекание требуется не 1,5…2 часа как в печи, а всего 5 – 10 мин, т.е. столько времени, сколько уходит на выпуск стали. Обработка металла жидким синтетическим шлаком – наиболее простой и дешевый способ очистки сталей от примесей. В стали после такой обработки – низкое содержание серы, кислорода и неметаллических включений, что обеспечивает её высокую пластичность и ударную вязкость.

Вакуумная дегазация стали проводится для уменьшения в стали содержания растворенных газов и неметаллических включений. Выплавленную в кислородных конвертерах, мартеновских или электрических печах сталь выдерживают в ковше в течение 10…15 мин в специальных вакуумных камерах. Пи снижении давления растворимость газов в стали падает, и они в виде пузырьков всплывают на поверхность. Захватывая с собой и неметаллические включения. Чем глубже вакуум, тем меньше остаётся в жидком металле кислорода, так как с увеличением степени разрежения возрастает раскислительная способность углерода. В отличие от раскисления такими элементами как алюминий, кремний, марганец, титан, в результате которого образуются неметаллические частицы – оксиды, засоряющие металл, продуктом раскисления углеродом является газ CO. При вакуумной дегазации стали дополнительно применяют нагрев расплава, так как при этом окислительная способность углерода по сравнению с металлами-раскислителями возрастает ещё больше.

Рафинирующий переплав:

а) Электрошлаковый переплав. Электрошлаковому переплаву подвергают металл, ранее выплавленный и прокатанный на расходуемые электроды. Электроды опускают в водоохлаждаемый кристаллизатор с заранее наведённым в нём жидким шлаком. Подают напряжение между поддоном кристаллизатора и электродом. При прохождении тока через жидкий шлак выделяется тепло, которое плавит электрод. Капли жидкого металла, проходя через основный шлак, очищаются от серы, газов и неметаллических включений и образуют под шлаком ванну, при затвердевании которой получается слиток плотного однородного металла. Содержание кислорода и неметаллических включений в слитке 2 – 3 раза, чем до переплава.

б) Вакуумно-дуговой переплав применяют для удаления из металла газов и неметаллических включений. Осуществляется в вакуумных дуговых печах с расходуемым электродом. При подаче напряжения между электродом и затравкой, находящейся в охлаждаемой водой медной изложнице, возникает дуга, которая расплавляет металл. Капли его, проход через зону дугового разряда. дегазируются, заполняют изложницу и, кристаллизуясь, образуют слиток массой до 50 т. Слитки содержат мало газов, неметаллических включений и имеют более высокие значения пластичности, вязкости и прочности.

Наглядные учебные пособия, используемые на лекции:

· Современная 185 т мартеновская печь (плакат);

· Мартеновская печь (плакат)

Лекция № 3

Тема 4:Основы литейного производства.

Основные вопросы, рассматриваемые на лекции:

Дата добавления: 2015-04-19; просмотров: 3260;