Производство стали в электрических печах

Преимущества выплавки сталей в электропечах в следующем:

1. В быстром нагреве и плавлении шихты;

2. В точном регулировании температуры металла;

3. В возможности создания любой атмосферы (окислительной, восстановительной, нейтральной или вакуума) в печи;

4. В возможности выплавки стали и сплавов любого состава;

5. В более полном раскислении металла с образованием минимального количества неметаллических включений (продуктов раскисления).

Электропечи применяют для выплавки качественной стали с низким содержанием вредных примесей (особенно серы), включая высоколегированные и специальные стали. Для выплавки стали применяют дуговые и индукционные электрические печи.

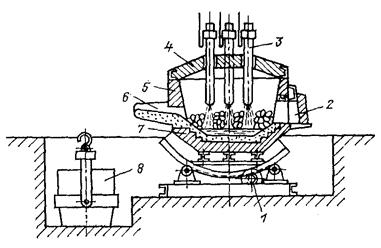

Производство стали в дуговых электропечах (рис.1.4). Ёмкость дуговых электропечей (ДЭП) – от 3 до 300 т. Питаются трехфазным электрическим током. Имеют три (по числу фаз) графитовых электрода, проходящих через свод в камеру печи. Между электродами и шихтой возникает дуга, расплавляющая металл. Рабочее напряжение 180…600 В, сила тока 1…10 кА. Длина дуги регулируется автоматически путём вертикального перемещения электродов.

В металлургических цехах обычно используют дуговые печи с основной футеровкой, а в литейных – с кислой.

| Рис.1.4. Схема трехфазной дуговой печи: 1 – механизм поворота печи; 2 – загрузочное окно; 3 – электроды; 4 – свод; 5 – корпус; 6 – жёлоб для выпуска стали; 7 – под; 8 - разливочный ковш. |

Существуют две технологии плавки стали в основных ДЭП:

а) Методом переплава. Применяют для получения легированных сталей из отходов машиностроительных заводов. Шихта – отходы из легированных сталей. Плавка идет без окисления примесей, так как легированные отходы имеют низкое содержание фосфора, кроме этого шихта должна иметь меньшее, чем в выплавляемой стали содержание марганца и серы. В процессе выплавки в печь не загружают железную руду, условия для кипения ванны отсутствуют. Однако в процессе плавки за счет кислорода воздуха некоторые примеси (Al. Mn, Si, Ti, Cr) окисляются. Кроме этого шихта может содержать оксиды, поэтому после расплавления шихты металл раскисляют, удаляют серу, наводят основный шлак, при необходимости науглероживают и доводят металл до заданного химического состава. Раскисление проводят ферросилицием, алюминием и коксом, при этом оксиды легирующих элементов восстанавливаются и переходят из шлака в металл.

б) Методом окисления примесей. Чаще применяют для производства конструкционных углеродистых сталей. Шихта – стальной лом, чушковый передельный чугун, кокс или электродный бой (для науглероживания металла) и известь. Процесс плавки методом окисления примесей заключается в следующем:

1. Укладывают плотно в печь шихту;

2. Опускают электроды до лёгкого соприкосновения с шихтой, подложив под нижние концы электродов куски кокса (для более плавного зажигания дуги);

3. Включают ток и ведут процесс плавки, который делится на окислительный и восстановительный периоды.

Окислительный период начинается во время плавления шихты: за счёт кислорода воздуха, оксидов шихты и окалины окисляются Mn, Si, P, C и Fe. Образующиеся оксиды этих элементов вместе с СаО формируют железистый оснóвный шлак, способствующий удалению фосфора из ванны. Фосфор удаляется в течение первой половины окислительного периода (пока металл ещё сильно не прогрелся) по реакции

3FeO + P2O5 → (FeO)3 ·P2O5.

Соль (FeO)3 ·P2O5 разлагается при высоких температурах, поэтому, во избежание обратного перехода фосфора в металл, первичные железистые шлаки богатые фосфором скачиваются на 60 – 70 %, и наводятся новые шлаки добавкой в печь руды и извести. Кальций извести образует в шлаке с фосфором более прочное соединение по реакции

4СаO + (FeO)3 ·P2O5 → (СаO)4 ·P2O5 + 3FeO.

После того, как ванна хорошо разогрелась, начинается окисление углерода (кипение), при этом ускоряется нагрев ванны, удаление из металла газов, неметаллических включений и фосфора. Шлак вспенивается, уровень его повышается, печь наклоняют в сторону рабочего окна, и шлак удаляют. Руду и известь добавляют 2 – 3 раза, также 2 – 3 раза скачивают черный железистый шлак, при этом резко снижается количество фосфора. Когда содержание углерода достигает значения меньше заданного на 0,1 %, кипение прекращают и полностью удаляют шлак из печи. На этом заканчивается окислительный период.

Восстановительный период плавки включает в себя раскисление металла, перевод максимально возможного количества серы в шлак, доводку химического состав металла до заданного и подготовку его к выпуску.

После удаления окислительного шлака в печь подают ферромарганец для обеспечения заданного содержания Mn в стали, а также производят науглероживание (до 1,5 %), если выплавляют высокоуглеродистые стали (для этого в ванну вводят электродный бой, антрацит, кокс).

Затем наводят шлак, загружая в печь флюс (известь, плавиковый шпат, шамотный бой). После расплавления флюса и образования шлака вводят раскислители (молотый кокс, ферросилиций). Раскислители медленно проникают через слой шлака, восстанавливая в нем оксид железа:

FeO + C = Fe + CO;

2FeO + Si = Fe + SiO2.

При этом содержание FeO в шлаке снижается, и FeO согласно закону распределения начинает переходить из металла в шлак (диффузионное раскисление). По мере снижения содержания FeO в шлаке его цвет изменяется, он становится почти белым. Раскисление под белым шлаком длится 30 – 60 мин. В белом шлаке высокое содержание CaO (до 55 – 60 %) и низкое содержание FeO (до 0.05 %), что способствует интенсивному удалению серы из металла.

По ходу плавки берут пробы для контроля химического состава, при необходимости вводят соответствующие ферросплавы. По достижении требуемого химического состава и температуры выполняют окончательное раскисление стали алюминием и силикокальцием. Затем выпускают сталь в ковш.

При выплавке легированных сталей легирующие элементы в виде ферросплавов вводят в строгой последовательности, определяемой сродством элементов к кислороду: Ni, Mo – в окислительный период, Cr – в восстановительный период, Si, V, Ti – как легко окисляемые – перед выпуском стали в ковш.

Расход электроэнергии и графитовых электродов на 1 т выплавляемого металла составляет соответственно 500…750 кВт·ч/т и 6…9 кг/т.

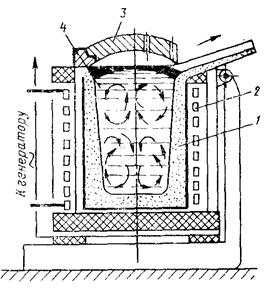

Плавка стали индукционных электропечах. Ёмкость индукционных печей (ИЭП) составляет от 0,5 кг до 25 т. ИЭП работают по принципу обычных трансформаторов (рис.1.5): при пропускании переменного тока через первичную обмотку индуктора 2 вокруг неё создаётся магнитное поле. Переменное магнитное поле наводит во вторичной обмотке (загруженный металл 4) вихревые токи Фуко, которые нагревают и плавят металл.

Преимущества ИЭП перед ДЭП:

1) Отсутствие дуги позволяет выплавлять металл с малым содержанием углерода и газов;

2) Возникающие электродинамические силы перемешивают жидкий металл, способствуя выравниванию химического состава и всплыванию неметаллических включений;

3) Имеют небольшие размеры, поэтому могут помещаться в специальные камеры с любой атмосферой и вакуумом.

| Рис.1.5. Схема индукционной тигельной печи: 1 – тигель; 2 – индуктор; 3 – съёмный свод; 4 – металл. |

Недостатки ИЭП:

1) Низкая стойкость футеровки;

2) Шлак нагревается теплотой металла и его температура невелика для интенсивного протекания процессов между шлаком и металлом

В ИЭП возможны два метода плавки:

1) Методом переплава. Шихта – легированные отходы, химический состав которых соответствует химическому составу выплавляемого металла.

2) Методом сплавления. Шихта – железо и скрап с добавкой ферросплавов.

Обычно ИЭП имеют кислую футеровку. Основную футеровку применяют при выплавке сталей и сплавов с высоким содержанием Mn, Ni, Ti и Al.

Технология плавки: Тщательно подбирают шихту по химическому составу, укладывают её на дно тигля, расплавляют, и после этого на поверхность металла загружают шлаковую смесь. Основное назначение шлака – уменьшить тепловые потери металла и угар легирующих элементов, защитить от насыщения газами. В кислой печи после расплавления и удаления плавильного шлака наводят шлак из боя стекла (SiO2). Металл раскисляют ферросилицием, ферромарганцем и алюминием перед выпуском из печи.

Дата добавления: 2015-04-19; просмотров: 2270;