УСТРОЙСТВО УЗЛОВ И ДЕТАЛЕЙ НАСОСА

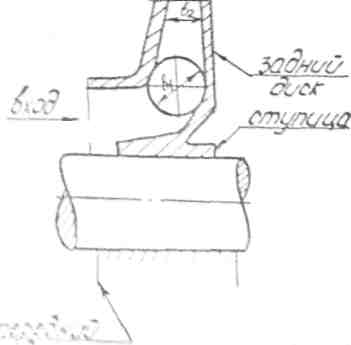

Рабочее колесо является основным рабочим органом насоса. Оно состоит из дисков - переднего ( по ходу жидкости.) в виде кольца с отверстием большого диаметра в центре и заднего - сплошного диска со ступицей (втулкой в центре), через которую проходит вал.

Диски расположены на некотором расстоянии один от другого, а между находятся лопатки, отогнутые назад по направлению вращения колеса (см.рисунок 88). Колеса ЭЦН изготовляют из легированного чугуна иди полиамидной смолы.

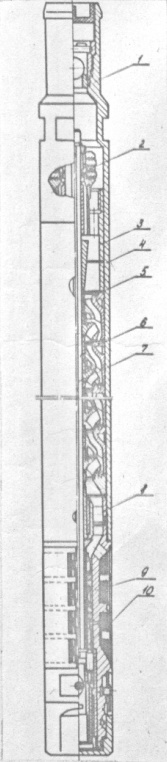

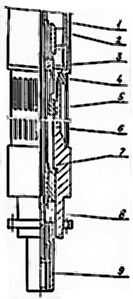

1 - ловильная головка; 2 - гидравлическая пята; 3 - ниппель; 4 - корпус; 5 - направляющий аппарат; б - рабочее колесо; 7 - вал; 3 - подшипник скольжения; 9 -сальник; 10-фильтр

Рисунок 87 - Погружной центробежный насос

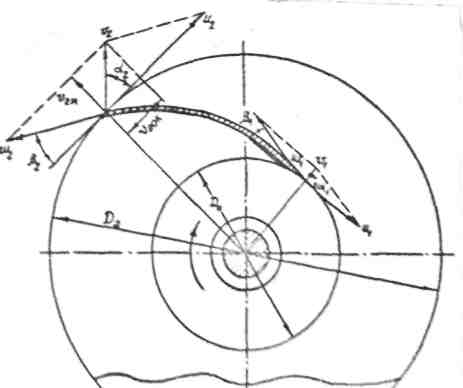

При входе в колесо жидкость имеет скорость V0и, отклоняясь в насосе в радиальном направлении, приобретает скорость V1 . На выходе из рабочего колеса жидкость получит скорость V2.

Частица жидкости в колесе при вращении вместе с колесом (т.е. получает окружную скорость U) одновременно перемещается вдоль лопатки с относительной скоростью ω (рисунок 89).

Таким образом, абсолютная скорость жидкости V в любой точке канала колеса определяется как геометрическая сумма скоростей u и ω.

Абсолютная скорость v=u+ω.

Чтобы при входе жидкости в колесо на происходило удара и отрыва струи, угол отклонения лопатки β должен быть минимальным (вектор относительной скорости ω должен сближаться с касательной к входной части лопатки).

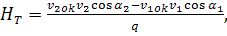

Теоретический напор рабочего колеса Нт определяется из треугольников скоростей на входе и выходе (согласно уравнению Эйлера):

(2)

(2)

где q – ускорение силы тяжести в м2 /с

Рис 88. Рабочее колесо ЭЦН

Рисунок 89. Треугольник скоростей в рабочем колесе

Обычно жидкость в канале центробежного колеса входит радиально, т.е. при  .

.  . Тогда

. Тогда

(288)

(288)

Известно, что окружная скорость равна:

(289)

(289)

где n – частота вращения колеса;

D2 – диаметр рабочего колеса.

Действительный напор рабочего колеса всегда меньше теоретического, т.к. в колесе имеются гидравлические сопротивления, и количество лопаток не может быть бесконечным.

Понижение напора учитывается введением понятий гидравлического КПД и поправочного коэффициента на конечное число лопаток К.

(К<1).

(290)

(290)

где h- потеря напора.

Направляющий аппарат предназначен для измерения потока жидкости и преобразования скоростей энергии в давление. Состоит из двух неподвижных дисков с лопатками, напоминающими лопатки рабочего колеса, закрепленного неподвижно в корпусе насоса.

Для разгрузки осевых усилий направляющий аппарат снабжается буртом. Направляющие аппараты изготавливают из легированного чугуна и полиамидной смолы.

По конструкции различают направляющие аппараты с радиальным и осевым входом жидкости, в зависимости от характера входа жидкости в аппарат.

С радиальными аппаратами изготавливаются насосы малой производительности (до 10 м3/сут), с осевыми – от 40 до 700 м3/сут.

Рабочее колесо, собранное совместно с направляющим аппаратом, образуют ступень насоса. Каждая ступень развивает напор 4-7м.

Учитывая, что глубина, с которой приходится поднимать нефть может достигнуть 1,5 – 2 и более км, можно легко рассчитать потребное количество ступеней, образующий насос. И действительно, их количество достигает 400 штук и более.

Вы, очевидно, поняли, что погружной центробежный насос является многоступенчатым и, кроме того, секционным, так как в один корпус такое количество ступеней установить невозможно.

Вал предназначен для передачи вращения рабочим колесам. Пред-ставляется собой цилиндрический стрежень со шпоночным пазом для крепления рабочих колес. Со стороны протектора конец вала имеет шлицы. Длина и диаметр вала регламентируется габаритами насоса. Вал с укрепленными на нем колесами образует ротор насоса. Вал ЭЦН работает в весьма жестких условиях, т.к. имеет незначительный диаметр (17 – 25мм), имеет значительную длину (до 5000мм) и несет на себе значительное количество рабочих колес (до 300).

Материалом для валов является сталь 40Х, 35Х.

Опоры вала новых ЭЦН имеют радиальные подшипники скольжения сверху и снизу (раньше внизу устанавливались шариковые радиально-упорные подшипники). Кроме того каждый направляющий аппарат осуществляет кратковременную разгрузку осевых усилий в колесе посредством упора перемещающегося колеса в аппарат и скольжение его по текстолитовой шайбе. Нижняя опора вала переносится в узел протектора.

Такая конструкция позволяет передавать осевые силы равномерно на все направляющие аппараты. На вал практически действуют силы от собственного веса и силы осевого давления, достигающая у серийных насосов 4000 Н.

Нижняя опора вала в новых конструкциях ЭЦН воспринимает только радиальные нагрузки и является по существу подшипником скольжения. Конструктивно выполнена в виде втулки, укрепляемой в ниппеле, и изготавливаемой из стали.

1-корпус; 2-ниппель; 3-втулка; 4- сетка-фильтр; 5-подшипник скольжении; 6-основание; 7-опорное кольцо; 8-вал; 9-шлицевая муфта.

Рисунок 90- Нижняя опора вала ЭЦН.

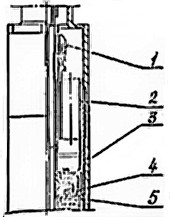

Верхняя опора вала включает в себя пяту, которая воспринимает деформации насоса (рисунок 91). Кроме того в нее входят: дистанционное кольцо, металлические кольца и кольца из прографиченного прорезиненного белтинга. Белтинг имеет канавки для смазки мест трения.

1 - пята скольжения; 2 - верхний подшипник; 3 - корпус;4- рабочее колесо; 5 - направляющий аппарат.

Рисунок 91-Верхняя опора вала.

Корпус. Ротор, собранный совместно с направляющими аппаратами, образует пакет степеней, который после сборки вставляется в специальную трубу - корпус ЭЦH. Диаметры корпуса современных насосов составляют 92, 103 и 114 мм, а длина зависит от числа собранных в нем ступеней.

Корпус сверху заканчивается резьбой, с помощью которой он присоединяется к колонне НКТ, и ловильной головкой, обеспечивающей захват насоса при его падении в скважину.

Снизу корпус снабжен фильтром и присоединительными фланцами для соединения с очередной секцией или протектором. Новые насосы соединяются со своими узлами с помощью быстросборных байонетных соединений.

Уплотнения в ЭЦН представлены сальником, расположенным в нижней части насоса, представляющим набор 4 колец, выполненных из свинцовой ваты с графитом. В связи с созданием новой гидрозащиты изменилась и функция сальника, которая теперь сводится к предотвращению попадания механических примесей из насоса в протектор.

Кроме того, соединяемые между собой на резьбе части корпуса насоса снабжены уплотнительными кольцами круглого сечения.

Дата добавления: 2015-04-15; просмотров: 2423;