УСТАНОВЛЕНИЕ ПРАВИЛЬНОГО РЕЖИМА РАБОТЫ СК

Заключается в подборе пяти основных элементов установки: глубинного насоса, колонны труб, колонны штанг, СК и электродвигателя.

Критерием правильности выбора оборудования является одинаковая нагруженность всех элементов и высокий КПД установки в целом.

Исходными параметрами при выборе оборудования являются ожидаемый отбор жидкости, высота её подъема, наличие песка, газа, парафина.

Выбор оборудования можно разделить на 5 этапов.

Выбор насоса.

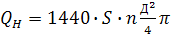

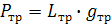

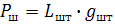

Выбирают производительность насоса в зависимости от производительности скважины, добиваясь равенства соотношения  . Производительность насоса (теоретическая) определяется по формуле 167

. Производительность насоса (теоретическая) определяется по формуле 167

где

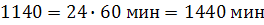

S – длина хода ТПШ, м;

n – число ходов в мин;

Д – диаметр плунжера, м.

Фактическую подачу насоса определим по формуле 177

где К – коэффициент подачи (К=0,7  0,75).

0,75).

Выбор колонны штанг.

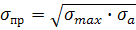

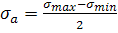

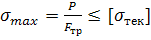

Производят из условия прочности колонны штанг, определяемой для материала штанг величиной приведенного напряжения –

Для штанг стали 40У - 700 МПа;

20ХН - 900МПа;

15НХ – 1000 МПа.

Выбор колонны труб.

При выборе НКТ руководствуются конструктивными соображениями – диаметром спускаемого насоса (чтобы проходил плунжер), производительность насоса и прочность труб.

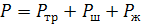

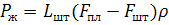

При этом используют рассмотренные нами раннее формулы:

здесь  – величина подвески, м;

– величина подвески, м;

- масса 1 погонного метра труб, кг/м;

- масса 1 погонного метра труб, кг/м;

- подвеска штанг, м;

- подвеска штанг, м;

- масса 1 погонного метра штанг, кг/м;

- масса 1 погонного метра штанг, кг/м;

- площадь сечения плунжера, м2;

- площадь сечения плунжера, м2;

- площадь сечения штанг, м2;

- площадь сечения штанг, м2;

- плотность жидкости, кг/м3;

- плотность жидкости, кг/м3;

- площадь сечения труб по впадине резьбы.

- площадь сечения труб по впадине резьбы.

Расчет ведется для наиболее тяжелого случая, когда заклинении плунжер и ведется совместный подъем труб, штанг и жидкости.

Выбор станка-качалки.

Выбор СК ведут исходя из длины хода и числа ходов, которые должны обеспечить получение заданной производительности и грузоподъемности СК.

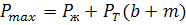

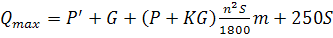

Известно, что величина максимальной нагрузки на головку балансира определяется по формуле Адонина А.Н.

Здесь  - масса колонны штанг в жидкости;

- масса колонны штанг в жидкости;

- масса столба жидкости от динамического уровня;

- масса столба жидкости от динамического уровня;

– масса колонны штанг без учета потерь веса в жидкости;

– масса колонны штанг без учета потерь веса в жидкости;

- масса столба жидкости в кольцевом сечении;

- масса столба жидкости в кольцевом сечении;

n – число ходов в мин;

S – длина хода, м;

m – кинематический показатель совершенства СК

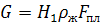

Затем рассчитывают уравновешивание, определяя место установки противовесов в зависимости от вида уравновешивания.

Например, при кривошипном (роторном) уравновешивании:

Здесь Р – масса штанг, кг;

G – масса жидкости, кг;

и

и  - длина плеч балансира, м;

- длина плеч балансира, м;

- суммарная масса противовесов, кг;

- суммарная масса противовесов, кг;

– коэффициент, учитывающий неуравновешенность СК;

– коэффициент, учитывающий неуравновешенность СК;

r – радиус кривошипа, м.

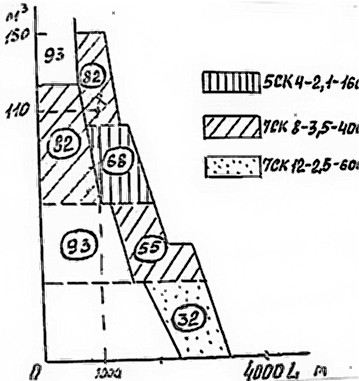

Для упрощения процесса выбора оборудования Адониным А.Н. разработаны диаграммы (рисунок 83), на которых в координатах «производительность – глубина подвески насоса» нанесены выпускаемые серийно СК, насосы и определены границы их применения для следующих условий: а)  б) динамический уровень находится у приема насоса; в) коэффициент наполнения насоса 0,85.

б) динамический уровень находится у приема насоса; в) коэффициент наполнения насоса 0,85.

Рисунок 83- Диаграмма Адонина А.Н.

Выбор оборудования сводится к отысканию на пересечении координат Q-L точки, соответствующей условиям нашей скважины. Если скважина имеет дебит 110 м3/сут и динамический уровень при этом дебите 900 м, то мы вправе выбрать подвеску глубиной 1000 м, на пересечении Q и L получим диаметр искомого насоса – 82 мм, обеспечивающего заданный отбор приводом 7СК8-3,5-4000.

Дата добавления: 2015-04-15; просмотров: 2114;