Особенности режима бурения турбинным способом

Основные положения.Турбобур — это забойный гидравлический двигатель, предназначенный для бурения скважин в различных геологических условиях. В рабочих колесах турбобура гидравлическая энергия бурового раствора, движущегося под давлением, превращается в механическую энергию вращающегося вала, связанного с долотом.

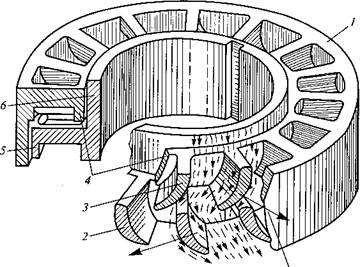

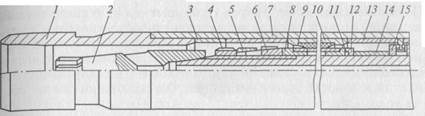

Основная часть турбобура — турбина, состоящая из большого числа (более сотни) совершенно одинаковых ступеней. Каждая ступень турбины, в свою очередь, состоит из двух частей: вращающейся, соединенной с валом турбобура, называемой ротором, и неподвижной, закрепленной в корпусе турбобура, называемой статором (рис. 7.3). Статор 1 представляет собой гладкое стальное кольцо, на внутренней поверхности которого имеются изогнутые лопатки 3. Концы лопаток соединяются внутренним ободом 4. Ротор состоит из кольца 6 и лопаток 2, подобных лопаткам статора, но обращенных выпуклостью в другую сторону. Наружные концы лопаток ротора соединены ободом 5. Между статором и ротором имеется зазор, обеспечивающий свободное вращение ротора в статоре.

Теория малогабаритных турбин для бурения нефтяных и газовых скважин создана советским инженером П. П. Шумиловым. Основные условия построения турбин турбобуров следующие. Для получения необходимой мощности и приемлемого для бурения числа оборотов турбина должна быть многоступенчатой. Все ступени турбины должны быть совершенно одинаковыми

|

| Сила, действующая на лопатку статора |

Сила, действующая на лопатку ротора

Рис. 7.3. Действие турбины:

/ — статор; 2 — лопатки ротора; 3 — лопатки статора; 4 — обод статора; 5 — обод ротора; 6 — кольцо ротора

и обеспечивать пропорционально числу ступеней увеличение мощности и скорости вращения инструмента.

Для получения наименьшего износа турбинных лопаток роторы турбины выполняют с тем же профилем, что и статоры турбины, лишь с поворотом лопаток в противоположную сторону.

Перепад давления на турбине должен быть в пределах, допускаемых насосными установками, применяемыми при бурении глубоких скважин, и для избежания толчков давления в системе не должен существенно изменяться при изменении режима работы турбины.

П. П. Шумилов установил следующие основные закономерности, характеризующие влияние количества промывочной жидкости на работоспособность турбины.

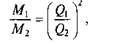

1. Скорость вращения турбины пропорциональна количеству прокачиваемой жидкости:

где п19 п2 — скорости вращения; (},, ()2 — количество прокачиваемой жидкости; т.е. при увеличении количества прокачиваемой жидкости, например в три раза, число оборотов турбины увеличивается также в три раза, и наоборот.

2. Перепад давления на турбине пропорционален квадрату ко

личества прокачиваемой жидкости:

|

о. ~

где Р\, Р^ — давления на турбине; т.е. при увеличении количества Прокачиваемой жидкости, например в два раза, давление на турбине увеличивается в четыре раза, и наоборот.

3. Вращающий момент турбины, как и перепад давления, про

порционален квадрату количества прокачиваемой жидкости:

где А/ь Л/2, — вращающие моменты турбины.

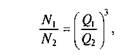

4. Мощность турбины пропорциональна кубу количества прокачиваемой жидкости:

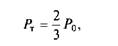

где 7УЬ Л/2 — мощности турбины; т.е. при увеличении количества прокачиваемой жидкости, например в два раза, мощность турбины увеличивается в восемь раз, и наоборот. При бурении турбобуром энергия, предназначенная для разрушения породы, подводится к забою потоком промывочной жидкости. Генератором гидравлической энергии являются буровые насосы, преобразующие механическую энергию привода в гидравлическую энергию потока промывочной жидкости. Часть энергии потока теряется на преодоление гидравлических сопротивлений в нагнетательной линии, бурильных трубах, замках, долоте и затрубном пространстве. Оставшаяся часть энергии используется в турбине турбобура для преобразования в механическую энергию, которая при помощи долота затрачивается на бурение.П. П. Шумилов показал, что наибольшую гидравлическую мощность на турбине турбобура при неизменном максимальном давлении на выкиде буровых насосов, можно получить при следующем условии:

|

(7.1)

| где Рт — перепад давления в турбобуре; буровых насосов. |

— давление на выкиде

Так как в процессе бурения скважины гидравлические сопротивления в бурильных трубах, замках и кольцевом пространстве беспрерывно возрастают, то для обеспечения равенства (7.1) необходимо было бы, по мере углубления скважины, непрерывно снижать подачу насосов и, соответственно, изменять характеристику турбобуров таким образом, чтобы перепад давления на турбине, несмотря на уменьшение расхода жидкости, протекающей через нее, остался постоянным.

Практически характеристики турбобура можно изменять только ступенчато, применяя на различных участках скважины турбобуры различных типов. Производительность буровых насосов регулируется также только ступенчато путем смены цилиндровых втулок. Основная задача проектирования режима турбинного бурения как раз и заключается в установлении режима работы буровых насосов, подборе типов турбобуров и осевой нагрузки на долото для различных участков ствола скважины таким образом, чтобы получить наиболее высокие качественные и количественные показатели бурения.

Осевая нагрузка выбирается в зависимости от твердости проходимых пород. При бурении в твердых породах бурильщик в целях повышения эффективности работы долота увеличивает нагрузку, а при бурении в мягких породах — уменьшает. В то же время независимо от бурильщика частота вращения долота в первом случае уменьшается, а во втором -- увеличивается, что и требуется для достижения хороших показателей работы долота.

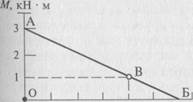

Характеристика турбобуров.Во время бурения турбобуром частота вращения долота непрерывно меняется в зависимости от нагрузки на забой и крепости проходимых пород. Таким образом, зависимость между крутящим моментом, приложенным к долоту, и скоростью вращения вала турбобура обратно пропорциональная: чем больше нагрузка на долото, тем меньше скорость вращения вала, и наоборот, уменьшение нагрузки ведет к увеличению скорости вращения (рис. 7.4).

Отрезок ОА представляет собой крутящий момент, развиваемый турбобуром при скорости вращения вала, равной нулю, т.е. при торможении. Этот момент называется тормозным моментом, и по величине он наибольший. С уменьшением крутящего момента частота вращения вала увеличивается, и когда крутящий момент станет равным нулю, т.е. нагрузки не будет, частота вращения вала станет максимальной. Максимальная частота вращения вала называется скоростью вращения на холостом ходу. Она изображена отрезком ОБ, равным 1200 об/мин. При режиме работы турбобура, характеризуемым тонкой В, частота вращения вала составляет 800 об/мин, а развиваемый им крутящий момент 1 Н • м. С изменением скорости вращения вала п меняется не только крутящий момент А/, но и другие показатели работы турбобура: v (КПД) и мощность N.

| . |

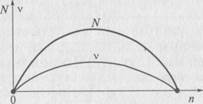

Коэффициент полезного действия турбобура изменяется следующим образом. При тормозном режиме, т.е. при частоте вращения? равной нулю, КПД турбобура также равен нулю. С увеличением частоты вращения КПД возрастает, затем, достигнув своего максимального значения, с дальнейшим увеличением частоты вращения начинает уменьшаться и при режиме холостого хода вновь становится равным нулю. Соответственно изменению величины КПД изменяется и величина мощности турбобура (рис. 7.5). Режим работы турбобура, при котором его КПД достигает своего максимального значения, называется оптимальным. Частота вращения вала на оптимальном режиме примерно в два раза меньше скорости вращения вала турбины на холостом ходу, а крутящий момент в два раза меньше тормозного момента.

В отличие от крутящего момента, мощности и КПД, перепад давления Р на турбине с изменением частоты вращения вала почти остается неизменным. При переходе от режима холостого хода к тормозному перепад давления на турбине несколько увеличивается (10... 15 %).

Все изложенное выше относится к работе турбобура на одинаковом количестве прокачиваемой через него рабочей жидкости. Построение для данного типа турбобура (при (? = сош!) зависимости N. Р, v, Мот числа оборотов вала п называется его рабочей характеристикой. Рабочие характеристики для каждого типа турбобура, при одном и том же количестве прокачиваемой жидкости, различны, их строят на основе стендовых испытаний. Рабочая характеристика турбобура позволяет правильно подобрать режим его работы при данной подаче буровых насосов.

|

| О 200 400 600 800 л, об/мин |

| Рис. 7.5. Зависимость КПД и мощности от частоты вращения вала турбины |

| Рис. 7.4. Зависимость вращающего момента от частоты вращения вала турбины |

Конструкция многоступенчатых турбобуров.Различные условия, в которых работают турбобуры, привели к необходимости создания нескольких конструктивных разновидностей турбобуров. Турбобуры выпускаются: односекционные бесшпиндельные, одно-секционные шпиндельные, двухсекционные шпиндельные, трех-секционные шпиндельные (табл. 7.1).

Таблица 7.1 Технические характеристики основных турбобуров

| Тип турбобура | Число турбинных секций, шт. | Число ступеней турбины, шт. | Расход жидкости (вода), л/с | Максимальная мощность на валу турбины, кВт | Вращающий момент на валу при максимальной мощности, кН • м | Число оборотов вала в минуту при минимальной мощности, об/мин | Перепад давления на турбине при максимальной мощности, МПа | Масса турбобура, кг 1 |

| Т12МЗЕ-172 | 40,5 | 0,64 | 3,0 | |||||

| Т12МЗБ-195 | 58,8 | 0,83 | 3,5 | |||||

| Т12МЗБ-240 | 136,1 | 1,96 | 4,0 | |||||

| Т12РТ-240 | 136,1 | 1,96 | 4,0 | |||||

| А6Ш | 32,4 | 0,69 | 4,0 | 1600** | ||||

| А7Ш | 103,0 | 1,86 | 8,2 | 2600** | ||||

| А9Ш | 132,4 | 3,0 | 6,8 | 3920** | ||||

| ТС4А- 104,5 | 14,7 | 0,15 | 4,5 | |||||

| ТС4А-127 | 25,7 | 0,34 | 5,0 | |||||

| ЗТСШ1-172 | 51,5 | 0,98 | 6,0 | |||||

| ЗТСШ1-195 | 55,2 | 1,28 | 3,5 | |||||

| ЗТСШ1-195ТЛ | 62,5 | 1,72 | 3,0 | |||||

| ЗТСША-195ТЛ | 114,0 | 1,91 | 6,5 | |||||

| ЗТСШ1-240 | 110,3 | 2,64 | 5,5 | |||||

| А6ГТШ | 342/90* | 31,6 | 1,20 | 5,6 | ||||

| А7ГТШ | 382/146* | 58,8 | 1,86 | 7,2 | ||||

| А9ГТШ | 340/130* | 75,0 | 3,06 | 5,8 | ||||

| ТПС-172 | — | 2Д | 6,57 | |||||

| ЗТСШ1М1-195 | — | 2,875 | 5,97 |

| число ступеней турбин, в знаменателе — ступе- |

* В числителе указано общее ней гидротормоза.

** Без массы шпинделя.

При этом в турбинных секциях могут быть установлены металлические цельнолитые турбины, металлические составные турбины с проточной частью, выполненной методом точного литья, составные турбины из металлических ступиц и пластмассовых проточных частей, резинометаллические радиальные опоры, шаровые радиальные опоры.

В шпиндельных секциях могут использоваться резинометаллические или шаровые опоры.

Применяются турбобуры нескольких типов.

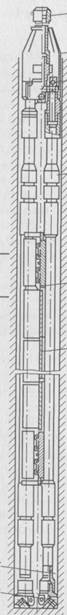

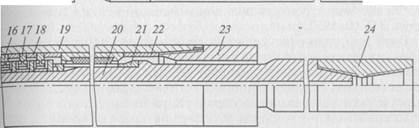

1. Турбобуры типа Т12 (Т12МЗЕ-172; Т12МЗБ-195; Т12МЗБ-240; Т12РТ-240) применяют для бурения верхних интервалов скважин шарошечными долотами и комплектования реактивно-турбинных агрегатов для бурения стволов большого диаметра методом реактивно-турбинного бурения (рис. 7.6).

Диски ротора 12 совместно со втулкой нижней опоры 20 и двумя втулками 13 средней опоры вала, упором 18, дисками 6 и кольцами 7 пяты зажимаются на валу 75 роторной гайкой 5. При этом для совпадения промывочных окон на упоре и валу турбобура упор 18 фиксируется шпонкой 19. Для предохранения роторной гайки от самоотвинчивания предусмотрен обжимающий колпак 3, закрепляемый контргайкой 2.

Герметизация диаметральных зазоров между внутренней поверхностью дисков роторов и поверхностью вала в целях предупрежде-

6 7 8 9 10 11 12 13 1415 \\\ I / I / / / /

6 7 8 9 10 11 12 13 1415 \\\ I / I / / / /

Рис. 7.6. Односекционный турбобур:

I — переводник; 2 — контргайка; 3 — колпак; 4, 9, 16 — регулировочные кольца;

5 — роторная гайка; 6 — диск; 7 — кольцо; 8 — подпятник; 10 — втулка;

II — диск статора; 12 — диск ротора; 13 — втулка средней опоры вала;

14 — средняя опора; 75 — вал; 77 — уплотнительное кольцо; 18 — упор;

19 — шпонка; 20 — нижняя опора; 21 — ниппель; 22 — переводник

ния шламования, обеспечивается установкой в верхней и нижней части вала втулок Юс уплотнительными кольцами 77, что значительно облегчает разборку турбобура при его ремонте.

|

|

Диски статора 77, средние опоры 14, регулировочное кольцо 9 определяющие положение ротора относительно статора в собранном турбобуре, и подпятники 8закрепляются ниппелем 2/ с использованием регулировочных колец 4 и 16. Корпус крепится к колонне бурильных труб через переводник 7. На валу турбобура имеется переводник 22, соединяемый с долотом.

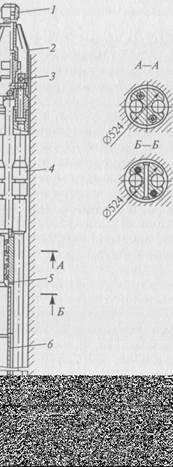

| Рис. 7.7. Реактивно-турбинный агрегат РТБ-11-590: /, 7 — переводники; 2 — кожух; 3 — траверса; 4 - турбобур; 5 — хомут; 6 — груз; 8 — долото |

Для бурения верхних интервалов глубоких нефтяных и газовых скважин, имеющих диаметры 394...920 мм и более, применяют реактивно-турбинные агрегаты, у которых два турбобура размещены параллельно и жестко соединены между собой (для бурения скважин диаметром 1730... 2660 мм созданы и применяются в горнорудной промышленности агрегаты, укомплектованные тремя и даже четырьмя турбобурами). Агрегат (рис. 7.7) состоит из следующих деталей: переводника 7 для соединения агрегатов бурильной колонной; защитного кожуха 2; траверсы 3 с ниппелями, к которым подвешены турбобуры 4\ грузов 6, предназначенных для утяжеления агрегата; верхнего и нижнего хомутов 5; переводников 7, с помощью которых к каждому турбобуру присоединяется трехшарошеч-

ное долото 8. Вращаясь от вала турбобуров, долота получают дополнительное переносное движение вокруг оси агрега-

та, вращающегося либо только за счет сил реакции забоя, либо за счет сил реакции забоя и принудительного вращения агрегата с поверхности через бурильную колонну.Выбуренная порода выносится циркулирующим потоком бурового раствора, подаваемого в бурильную колонну, и реактивно-турбинным бурением. Для бурения скважин с помощью РТБ используют стандартные буровые установки требуемой грузоподъемности.

2. Турбобуры секционные типа ТС (ТС4А-104,5; ТС4А-127; ТС5Е-

172; ТС5Б-195; ТС5Б-240; ЗТС5Е-172; ЗТС5Б-195; ЗТС5Б-240) при

меняют для бурения глубоких скважин шарошечными долотами.

Турбобуры состоят из двух или трех турбинных секций, соединен

ных в один турбобур.

Вращающий момент от валов верхних секций к валам последующих секций передается через муфты валов (конусно-фрикционные и конусно-шлицевые). По корпусу секции соединяются переводниками на замковой резьбе. Нижние секции аналогичны по конструкции односекционным турбобурам типа Т12, за исключением верхней части вала, которая представляет собой конусную поверхность, сопрягаемую с полумуфтой, предназначенной для соединения с валом второй секции турбобура. Верхние и средние турбинные секции одинаковы по конструкции и отличаются от нижних отсутствием осевой опоры и конструкцией вала.

Нижнюю секцию турбобуров можно применять для бурения как самостоятельный турбобур, для чего на корпус для соединения с бурильными трубами следует навинчивать переводники.

3. Турбобуры типа КТД (колонковое турбодолото) предназна

чены для отбора образцов породы (керна) при бурении скважин.

Выполняются с наружным диаметром 240, 195 и 172 мм (КТДЗ-

240-269/4В; КТД4С-195-214/60; КТД4С-172-190/40). Колонковое

турбодолото КТДЗ-240-269/4В по конструкции аналогично тур

бобуру типа Т12 и отличается от него тем, что имеет полый вал,

в котором помещается грунтоноска и узел для ее крепления.

Колонковые турбодолота КТД4С-172-190/40 и КТД4С-195-214/60 состоят из двух секции. Валы секции турбодолот полые, имеют в сравнении с валами турбобуров больший наружный диаметр и соединяются между собой полыми конусно-шлицевыми полумуфтами.

Конструкция колонковых турбодолот предусматривает применение съемной грунтоноски, обеспечивающей отбор керна без подъема бурильных труб до полной обработки бурильной головки. Для этого в верхней части грунтоноски имеется бурт для захвата ее ловителем (шлипсом), спускаемым в бурильную колонну при помощи специальной лебедки.

4. Турбобуры секционные шпиндельные (ЗТСШ-172; ЗТСШ-195;

ЗТСШ-195Л; ЗТСШ-215; ЗТСШ-240), а также турбобуры шпиндель

ные унифицированные (ЗТСШ1-172; ЗТСШ1-195; ЗТСША-195ТЛ;

|

|

ЗТСШ1-240Ш) состоят из трех турбинных и одной шпиндельной секции. Они позволяют: бурить шарошечными долотами с обычной схемой промывки, гидромониторными и алмазными долотами (турбобур ЗТСША-195ТЛ); изменять секционность турбобуров в зависимости от условий бурения; производить смену отработанных шпинделей без разборки секций; увеличивать величину вращающего момента при снижении числа оборотов за счет применения тихоходных турбин, выполненных методом точного литья (турбобур ЗТСШ-195ТЛ).

В каждой турбинной секции размещено около 100 ступеней турбины, по четыре радиальные опоры и по три ступени предохранительной осевой пяты, которая применяется для устранения опасности соприкосновения роторов и статоров турбины из-за износа шпиндельного подшипника в процессе работы.

Созданием шпиндельного турбобура был решен ряд задач, связанных с улучшением энергетических характеристик и эксплуатационных качеств турбобура, значительно уменьшены утечки жидкости из-под ниппеля при увеличенных перепадах давления на долото, повышена прочность валов.

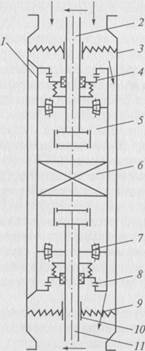

На полом валу шпинделя 20 (рис. 7.8) установлены две радиальные резинометаллические опоры 10 со втулками опор 9 (центрируемыми в верхней опоре подкладными втулками 8} и 25 ступеней непроточной осевой опоры, каждая из которых состоит из диска 75, внутреннего и наружного колец 16, 18 и непроточных резинометаллических подпятников 77. Весь пакет деталей, включая упорную, дистанционную и промежуточную втулки 27, 13 и 14, закрепляется на валу гайкой 6, колпаком 5, контргайкой 4 и крепится в корпусе 19 посредством переводника нижней секции 7 и ниппеля 23 с использованием регулировочных колец 3, 7, 22.

На верхней части вала шпинделя установлена конусно-шлице-вая муфта 2, имеющая промывочные окна для протока рабочей жидкости во внутреннюю полость вала и затем к долоту, присоединяемому к шпинделю через переводник 24. Для облегчения разборки шпинделя в процессе ремонта в верхней и нижней его частях установлены втулки 77 с уплотнительными кольцами 72, обеспечивающими герметизацию диаметральных зазоров между валом и закрепленным на нем пакетом деталей.

Установка в шпинделе осевой опоры качения (как жесткой, так и амортизированной -- шпиндель типа ШШО) вместо рези-нометаллической опоры скольжения позволяет турбобуру воспринимать более высокие осевые нагрузки и эффективно работать при более низких числах оборотов.

Широко применяются шпиндели типа ШФД с лабиринтными дисковыми уплотнениями. Они предназначены для турбинных секций серийных турбобуров. За счет частичной изоляции картера осевой опоры от поступления бурового раствора, содержащего твер-

Рис. 7.8. Шпиндель:

1 — переводник нижней секции; 2 — конусно-шлицевая муфта; 3, 7, 22 — регулировочные кольца; 4 — контргайка; 5 — колпак; 6 — гайка; 8, 9, 11, 13, 14, 21 — втулки; 10 — резинометаллические опоры; 12 — ушютнительные кольца; 15 — диск; 16, 18 — кольца; 17 — подпятник; 19 — корпус; 20 — вал шпинделя; 23 — ниппель; 24 — переводник

дые абразивные частицы, значительно увеличен моторесурс шпинделя. Изоляция обеспечивается оборудованием верхней части вала шпинделя лабиринтным уплотнением и установкой между этим уплотнением и уплотнением картера осевой опоры дренажной втулки, отверстия которой сообщаются с затрубным пространством.

В шпинделях типа ШГД осуществлена полная герметизации картера осевой опоры от поступления бурового раствора, при этом картер осевой опоры заполнен смазкой. Надежная герметизация картера осевой поры обеспечивается тем, что на герметизирующие уплотнения не действует перепад давлений, срабатываемый в насадках долота. Герметизирующие уплотнители установлены сверху и снизу картера осевой опоры. Конструкция шпинделя допускает произведение дозаправки или полной смены смазки на буровой, для чего верхняя и нижняя части картера имеют заправочные втулки.

5. Турбобуры секционные с наклонной линией давления (А6КЗС; А7Н4С; А9К5Са; А6ГТ; А7ГТ; А9ГТ), а также турбобуры секционные унифицированные с наклонной линией давления (А7Ш; А9Ш; А7ГТШ; АЗГТШ) состоят из двух или трех турбинных и одной Шпиндельной секций. В данных турбобурах используется турбина с наклонной линией давления, а в турбобурах А7ГТШ, А9ГТШ для снижения разгонных оборотов дополнительно устанавливаются решетки гидродинамического торможения.

Применение в турбобурах опор качения и турбин, перепад давления на которых при постоянном расходе жидкости уменьшается от холостого к тормозному режиму, дает возможность работать на низких оборотах, улучшает запуск турбобура на вы-сокоабразивных и утяжеленных глинистых растворах, обеспечивает способность турбобура работать на повышенных нагрузках на долото.

Недостатком турбобуров с наклонной линией давления является возможность резкого увеличения перепада давления на турбобуре при снижении нагрузки на долото в процессе бурения. Поэтому применение турбобуров данного типа рекомендуется с использованием дизельного привода на буровых насосах (учитывая более мягкую его характеристику по сравнению с электроприводом). При использовании ступеней гидродинамического торможения можно получить скорость вращения вала турбобура, равную 250...300 об/мин.

Базовые детали турбобуров секционных унифицированных с наклонной линией давления в габаритных размерах унифицированы с деталями турбобуров типа ЗТСШ1. Выпускаются также турбобуры шпиндельные с независимой подвеской вала турбинной секции (А6Ш; А6ГТШ; А7ШГ; А7ГТШМ; А9ШГ). Отличительной особенностью этих турбобуров является то, что вал в турбинной секции подвешен на отдельном шарикоподшипнике со специальными фонарями для протока промывочной жидкости.

6. Турбобуры с «плавающими статорами» (ЗТСШ1М1-195; ТПС-172) обладают следующими особенностями: каждый статор такого турбобура имеет свободу перемещения и с помощью шпонки, заходящей в специальный паз корпуса, запирается от проворота под действием собственного реактивного момента. Каждый ротор представляет собой и пяту для соответствующего статора, который не имеет приставочных дистанционных колец. Такое исполнение ступени турбины, с одной стороны, позволяет до максимума увеличить средний диаметр турбины, а с другой — до минимума сократить осевой люфт в ступени. Тем самым в корпусе стандартной длины удается разместить число ступеней турбин в 1,4 раза больше, чем у серийных турбобуров.

Отсутствие взаимосвязи между осевыми люфтами турбины и осевой опоры шпинделя позволяет исключить из практики турбинного бурения торцовый износ лопаточных венцов турбин и повысить межремонтный период работы шпинделей.

Турбобуры этого типа состоят из трех турбинных секций и шпинделя с двумя вариантами осевой опоры: подшипник типа ШШО и резинбметаллическая пята.

Редукторный турбобур.Главным недостатком турбобуров является их быстроходность. Это ограничивает возможность их использования в сочетании с долотами для низкооборотного бурения

Таблица 7.2 Технические характеристики редукторных турбобуров

| Тип турбинной секции | Расход жидкости, л/с | Частота вращения, об/мин | Крутящий момент, кН • м |

| ЗТСШ-195 | 2,20 | ||

| 3,44 | |||

| 4,32 | |||

| А7ТТШ | 1,86 | ||

| 2,06 | |||

| 2,40 |

Примечание. Передаточное число редуктора-вставки 3,67.

(до 200 об/мин). Редукторный турбобур лишен этого недостатка (табл. 7.2).

После многолетних работ коллективом сотрудников Пермского филиала ВНИИБТ был создан турбобур ТРМ-195. В основу конструкции турбобура положен агрегатный метод создания машин, поэтому он состоит из трех основных частей — турбобура, редуктора-вставки и шпинделя.

Первая (турбобур) и третья (шпиндель) были рассмотрены выше, поэтому остановимся на редукторе-вставке (рис. 7.9). Он состоит из корпуса 3, передачи 6, размещенной в маслонапол-ненной камере 5, которая ограничена кожухом 7, системы мас-лозащиты с уплотнениями (верхним 4 и нижним 8), ведущего 2 и ведомого 11 валов вставки. Каждый из валов 2 и 11 установлен на двух опорах: сферической 7 и радиальной 10, связанной с корпусом 3 упругим элементом 9. При этом сферические опоры 7 установлены на обоих валах со стороны передачи 6, а уплотнения 4 и 8 размещены соответственно на валах 2 и 11 ближе к сферической опоре 7.

В редукторном турбобуре редуктор-вставка устанавливается между турбобуром и шпинделем. Ведущий вал 2 вставки соединен с валом турбобура, а ведомый вал 11 — с валом шпинделя.

Частота вращения и крутящий момент с вала турбобура передаются через ведущий вал 2 на передачу 6, в которой происходит Уменьшение частоты вращения и увеличение крутящего момента. Вращение с измененными параметрами через ведомый вал 11 передается на вал шпинделя и далее — на долото. Буровой раствор обтекает маслонаполненную камеру 5 по кольцевому зазору между корпусом 3 и кожухом 1.

В 1975 г. Специальное конструкторско-технологическое бюро Погружного электрооборудования (Харьков), Могилевский маши-

ностроительный институт и ВНИИБТ провели совместные рабо-ты по созданию редукторов-вставок с принципиально новыми редуцирующими узлами — синусошариковыми.

На основании проведенных работ были созданы синусошари-ковые вставки, принятые к серийному производству: РСШ127-5• РСШ190-1,75; РСШ190-2; РСШ190-5. В обозначениях принято: - редуктор-вставка, С - синусная, Ш -- шариковая, 127 или 190 — диаметр в мм; 1,75; 2; 5 — передаточное число (отношение частоты вращения ротора электродвигателя к частоте вращения долота). Синусошариковые редукторы-вставки широко используются при бурении электробурами.

В настоящее время промышленностью освоены и изготавливаются редукторы-вставки двух типов, созданные на базе:

|

зубчатых редуцирующих узлов для турбобуров;

синусошариковых редуцирующих узлов для электробуров.

Правила эксплуатации турбобуров.Каждый новый турбобур, получаемый с завода, перед отправкой на буровую проходит проверку в турборемонтном цехе предприятия бурения (экспедиции). Проверяются крепления гайки, переводника, ниппеля и вращение вала. Турбобуры снабжаются предохранительным колпаком на валу и заглушкой в переводнике во избежание засорения и порчи турбины во время транспортировки и хранении.

| Рис. 7.9. Принципиальная схема редуктора-вставки: 7 — кожух; 2, 11 — валы; 3 — корпус; 4, 8 — уплотнения маслозащиты; 5 — мас-лонаполненная камера; 6 -передача; 7 — сферические опоры; 9 — упругий элемент; 10 — радиальная опора |

Каждый турбобур имеет заводской паспорт в одном экземпляре и вкладную карточку, представляющую собой учетную карточку работы и ремонта турбобура. Паспорт турбобура хранится на ремонтной базе бурового предприятия, а вкладная карточка в период его пребывания на буровой — у бурового мастера. Во время нахождения турбобура в ремонте карточка сдается на базу или завод. Турбобуры необходимо перевозить на специальных лафетах или автомашинах, оборудованных подъемными устройствами для погрузки и выгрузки. При разгрузке турбобуры нельзя сбрасывать, так как от сильного удара может погнуться вал

турбобура. Перед спуском в скважину нового или поступившего из ремонта турбобура следует проверить его работу на поверхности. Для этого турбобур соединяют с ведущей трубой и проверяют плавность его запуска при производительности насосов, соответствующей нормальному режиму его работы.

Запускают буровые насосы при открытой пусковой задвижке. Затем задвижку постепенно перекрывают и следят за давлением на манометре. Хорошо собранный и отрегулированный турбобур запускается при давлении до 2 МПа. Проверяют также осевой люфт вала, герметичность резьбовых соединений и отсутствие биения вала. Все данные опробования заносятся в буровой журнал. Если при опробовании обнаруживаются дефекты, турбобур в скважину не спускают.

В отдельных случаях, при отсутствии запасного турбобура, не вращающийся на поверхности турбобур все же спускают в скважину. Он может работать после того, как дана некоторая осевая нагрузка на долото. Если опущенный на забой турбобур работать все же не начинает, то его следует вращать («расхаживать») ротором, сохраняя нагрузку на забой. «Расхаживание» разрешается вести не более 20...30 мин. Контроль за нормальной работой турбобура на забое осуществляется на буровой по показаниям манометра и индикатора массы (веса).

При постоянной производительности насосов перепад давления в турбобуре с изменением режима его работы почти не меняется. Резкое снижение или повышение давления на нагнетательной линии указывает на ненормальную работу турбобура. О неполадках в турбобуре можно также судить по уменьшению принимаемой турбобуром осевой нагрузки и резкому снижению скорости бурения (если это не вызвано износом долота). Для непрерывного контроля за скоростью вращения вала турбобура в процессе бурения скважин рекомендуется использовать турботахометр.

Снижение давления в нагнетательном трубопроводе вызывается уменьшением количества жидкости, поступающей в турбобур. Причиной этого могут быть:

неисправность буровых насосов (нарушение герметичности поршней, уплотнений клапанов, засасывание насосом воздуха, засорение приемной сетки, уменьшение числа ходов насоса и т.д.);

утечки в резьбовых соединениях бурильных труб и переводников.

Для проверки герметичности колонны бурильных труб следует при их подъеме через каждые пять-шесть свечей прокачивать буровой раствор. Повышение давления при прокачивании Указывает на течь в одной из свечей, поднятой в последней партии. Если в трубах течи не обнаруживается, то проверяют турбобур (возможны течи в переводнике турбобура). Резкое внезапное падение давления (почти до нуля) показывает, что произошла авария с переводником турбобура, срыв резьбы замков или труб.

Давление чаще всего повышается из-за засорения каналов тур. бины турбобура. Для предотвращения этого при бурении и опробовании турбобуров устанавливают фильтры. Когда буровой раствор загрязнен, частицы шлама после прекращения циркуляции выпадают из бурового раствора и осаждаются на турбине. Если при включении насоса полностью закрыть пусковую задвижку, то шлам (выбуренная порода) забьет турбобур.

Полностью закрывать задвижку следует после промывки в течение 5... 10 мин. Аналогичное засорение турбины шламом произойдет, если во время бурения после выключения насоса сразу открыть пусковую задвижку. При этом возникает обратная циркуляция и осаждающийся на забой шлам засасывается в турбобур. Особенно часто это явление встречается при использовании воды в качестве промывочной жидкости. Для избежания засорения турбобура необходима тщательная промывка перед остановкой насосов.

Очень часто бывают случаи, когда давление в нагнетательной линии не падает, а турбобур «не принимает» нагрузку. Причиной этого может быть заклинивание шарошек долота, большая сработ-ка опор долота или неисправность турбобура. Чтобы выяснить причину ненормальной работы турбобура, поднимают бурильную колонну.

Турбины турбобура выходят из строя главным образом вследствие механического износа наружных, внутренних и торцовых поверхностей. Предупреждение износа турбин является одним из важнейших условий обеспечения эффективности работы турбобура.

После каждого рейса при подъеме турбобура необходимо проверять его осевой люфт. Для этого вал турбобура опирают на стол ротора, у торца ниппеля на валу наносят риску, затем турбобур приподнимают и на валу точно так же наносят вторую риску. По расстоянию между рисками определяют величину осевого люфта, которую после каждого долбления заносят в суточный рапорт и передают по вахте. Допустимая величина осевого люфта неодинакова для турбобуров различных типов (от 3 до 8 мм).

Не более чем через каждые два рейса в зависимости от условий бурения необходимо проверять и подкреплять машинными ключами резьбы ниппеля и переводника.

Дата добавления: 2015-06-27; просмотров: 4115;