В муфтовом соединении треугольного профиля

При выводе формул для определения максимальной растягивающей нагрузки сделаны следующие допущения:

1) Труба и муфта представляют собой круглые цилиндры с постоянной толщиной стенки.

2) Осевая нагрузка равномерно распределена по всем виткам.

3) Муфта абсолютно жесткая.

4) Осевая сила полностью передается по поверхности сечения в зоне первого витка полного профиля.

Для решения указанного вопроса рассмотрим муфтовое соединение свинченное с упругим натягом.

В рассматриваемом сечении неделим мысленно один виток и обозначим N - силу реакции нормальную к опорной поверхности, Т - силу трения на той же опорной поверхности. Полная реакция будет отклонена от реакции нормального давления на угол трения  .

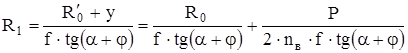

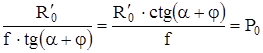

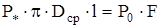

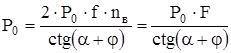

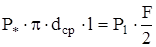

.

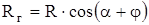

Разложим силу R на радиальную составляющую

и продольную, осевую составляющую

(а)

(а)

- угол наклона грани витка к оси резьбы.

- угол наклона грани витка к оси резьбы.

Очевидно, такие же силы будут действовать и на опорную поверхность "вс". Поскольку площади этих поверхностей равны, то  .

.

Если такое затянутое соединение нагружать осевой силой Р, то сила нормального давления на опорную поверхность "ав" будет, возрастать, на поверхность "вс" уменьшаться.

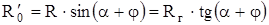

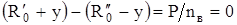

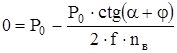

Поскольку было принято, что осевая сила равномерно распределена по всем виткам, то условие равновесия выделенного витка можно записать:

,

,

где:  - число витков, находящихся в зацеплении

- число витков, находящихся в зацеплении

у - величина изменения реакции равнодействующей сил, приложенных к одной поверхности, на ось резьбы.

Отсюда:

(б)

(б)

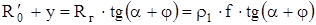

Радиальная составляющая равнодействующей сил приложенных к опорной поверхности "ав":

где:  - радиальное давление;

- радиальное давление;

f - площадь опорной поверхности.

Проекции сил, приложенных к опорным поверхностям:

.

.

Отсюда радиальное давление на поверхности "ав":

.

.

Примем  .

.

Имеем:

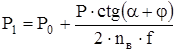

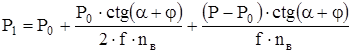

(в)

(в)

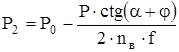

Аналогично радиальное давление на поверхность "вс":

(г)

(г)

Из последнего уравнения видно, что при некотором значении осевой нагрузки Р давление  на поверхности витка может обратиться в нуль.

на поверхности витка может обратиться в нуль.

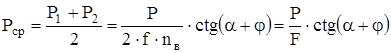

Если  , то при увеличении силы Р радиальное давлениенаповерхность "ав" будет возрастать, во столько же раз будет уменьшаться радиальное давление на поверхности"ва". Среднее же значение радиального давления на поверхность всего витка будет оставаться неизменным и равным

, то при увеличении силы Р радиальное давлениенаповерхность "ав" будет возрастать, во столько же раз будет уменьшаться радиальное давление на поверхности"ва". Среднее же значение радиального давления на поверхность всего витка будет оставаться неизменным и равным  .

.

Нарезанный конец находится в сложно - напряженном состоянии, испытывая осевые силы Р и радиальное давление. Радиальное давление прерывисто: оно резко меняется при переходе от одной грани витка к другой.

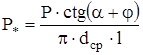

Для упрощения принято: поверхность резьбы заменить поверхностью гладкого цилиндра, наружный диаметр которого равен среднему диаметру резьбы, внутренний - внутреннему диаметру трубы, а длина равна проекции длины резьбы с витками полного профиля на ось резьбы.

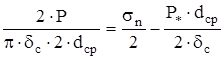

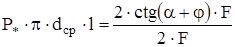

На поверхность такого цилиндра действует равномерное давление, величину которого можно определить из условного равенства суммы сил радиальных давлений, действующих на поверхность резьбы и на поверхность цилиндра:

(д)

(д)

где:  - суммарная поверхность витков.

- суммарная поверхность витков.

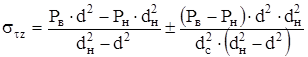

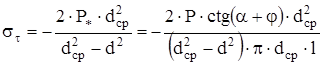

Под действием этого давления в цилиндре возникают нормальные напряжения, величину которых можно определить по формуле Лямэ:

(4)

(4)

где:  и

и  - внутреннее и наружное давления;

- внутреннее и наружное давления;

- диаметр рассматриваемой точки сечения.

- диаметр рассматриваемой точки сечения.

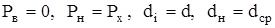

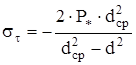

Полагая, что  ,

,

имеем:

(е)

(е)

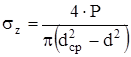

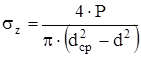

В поперечных сечениях под действием силы Р возникают также и нормальные растягивающие напряжения  . При переходе от цельного тела трубы к нарезанному участку величина этих напряжений несколько уменьшается. Для упрощения расчетов будем пренебрегать этим уменьшением и считать, что на сечение трубы сила передается полностью, т.е.

. При переходе от цельного тела трубы к нарезанному участку величина этих напряжений несколько уменьшается. Для упрощения расчетов будем пренебрегать этим уменьшением и считать, что на сечение трубы сила передается полностью, т.е.

(ж)

(ж)

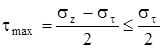

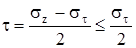

Согласно третьей теории прочности наибольшее касательное напряжение, равное полуразности наибольшего и наименьшего главных напряжений, не должно превышать прёдела текучести материала:

(5)

(5)

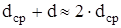

Поскольку толщина стенки обсадных труб во много раз меньше диаметра то можно принять, что  .

.

Учитывая это и подставляя в выражение (5) значения  и

и  из формул (е) и (ж) получаем значение осевой силы, при котором напряжения достигают предела текучести:

из формул (е) и (ж) получаем значение осевой силы, при котором напряжения достигают предела текучести:

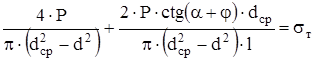

;

;

;

;

(6)

(6)

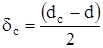

где:  - средняя толщина стенки цилиндра.

- средняя толщина стенки цилиндра.

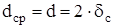

Рассмотрим случай когда  . Это возможно когда

. Это возможно когда  , т.е.

, т.е.  .

.

(3)

(3)

Пока сила  она разгружает поверхность "вс" витка от силы давления, возникающей при навинчивании муфты, и как бы перекладывает эту силу на поверхность "ав". При этом среднее давление на поверхность всего витка остается неизменным. Но как только сила Р превзойдет величину

она разгружает поверхность "вс" витка от силы давления, возникающей при навинчивании муфты, и как бы перекладывает эту силу на поверхность "ав". При этом среднее давление на поверхность всего витка остается неизменным. Но как только сила Р превзойдет величину  поверхность "вс" не будет больше разгружаться и разности сил

поверхность "вс" не будет больше разгружаться и разности сил  будут восприниматься только поверхностью "ав". Поэтому при

будут восприниматься только поверхностью "ав". Поэтому при  величина радиального давления на поверхность "ав" будет равна:

величина радиального давления на поверхность "ав" будет равна:

.

.

Подставляя значения  имеем:

имеем:

(и)

(и)

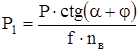

Так как  , то среднее радиальное давление по всей поверхности витка:

, то среднее радиальное давление по всей поверхности витка:

(к)

(к)

Таким образом, при  среднее давление с увеличением силы растет прямо пропорционально и не остается неизменным как было в первом случае.

среднее давление с увеличением силы растет прямо пропорционально и не остается неизменным как было в первом случае.

Проведем аналогичные допущения, т.е. заменим сложную поверхность на цилиндрическую.

Так как при  радиальное давление на поверхность "вс" равно 0, то сумма радиального давления на поверхность резьбы:

радиальное давление на поверхность "вс" равно 0, то сумма радиального давления на поверхность резьбы:

/

/

Поэтому условие равенства давлений суммы радиальных давлений на поверхность цилиндра и поверхность резьбы запишется в виде:

;

;

;

;

;

;

(л)

(л)

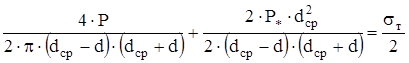

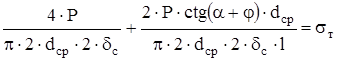

Подставив теперь в формулу третьей теории прочности:

,

,

значения  и

и  с учетом

с учетом  имеем:

имеем:

;

;

;

;

.

.

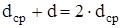

Учитывая  и

и  , имеем:

, имеем:

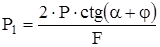

;

;

.

.

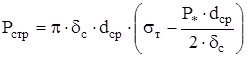

Данная формула впервые была получена Ф. И. Яковлевым и получила название его имени.

Практика показала, что обрыв происходит обычно в сечении первого витка с полным профилем, поэтому в эту формулу вместо средней толщины стенки трубы подставляют толщину стенки по впадине резьбы. Величина  характеризует ту осевую силу, именуемую страгивающей, при которой в зоне первого витка резьбы с полным профилем напряжения в теле трубы становятся равными пределу текучести.

характеризует ту осевую силу, именуемую страгивающей, при которой в зоне первого витка резьбы с полным профилем напряжения в теле трубы становятся равными пределу текучести.

Поскольку при выводе сделано ряд допущений, то эта формула является приближенной. Считают, что расчетное напряжение по этой формуле несколько занижено против действительного. Чтобы сблизить расчетное с фактическим завышают значения угла трения j до 18°. Действительный угол трения для стачиваемых поверхностей равен 3¸9°

Кроме того, формула Яковлева справедлива, когда осевая сила  . Если

. Если  величина страгивающей силы, вычисленной по этой формуле, будет также меньше фактической.

величина страгивающей силы, вычисленной по этой формуле, будет также меньше фактической.

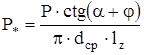

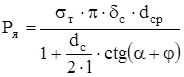

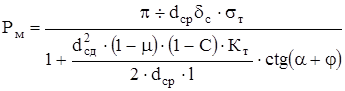

Задача о величине страгивающей нагрузки в более точной постановке с учетом некоторой неравномерности распределения осевой силы по виткам резьбы и реальной жесткости муфты решена Д. Ю. Мочернюком и имеет вид:

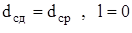

где:  - средний диаметр трубы в основной плоскости;

- средний диаметр трубы в основной плоскости;

- средний диаметр резьбы в том же сечении;

- средний диаметр резьбы в том же сечении;

- средняя толщина стенки трубы;

- средняя толщина стенки трубы;

- коэффициент Пуассона;

- коэффициент Пуассона;

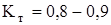

- коэффициент, равный отношению предела пропорциональности при растяжении к пределу пропорциональности при сжатии;

- коэффициент, равный отношению предела пропорциональности при растяжении к пределу пропорциональности при сжатии;

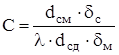

С - безразмерный коэффициент:

;

;

- средний диаметр муфты в основной плоскости;

- средний диаметр муфты в основной плоскости;

- толщина стенки муфты.

- толщина стенки муфты.

Если положить, что  т.е. принять, что муфта абсолютно жесткая, и

т.е. принять, что муфта абсолютно жесткая, и  , т.е. считать, что поперечное сужение материала при действии осевой силы Р отсутствует, получим формулу Яковлева

, т.е. считать, что поперечное сужение материала при действии осевой силы Р отсутствует, получим формулу Яковлева

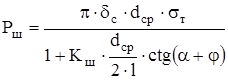

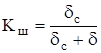

Величину страгивающей нагрузки можно получить и по формуле

П. П. Шумилова:

,

,

где:  - коэффициент, учитывающий, что осевая сила частично передается муфте через витки неполного профиля и, потому, на сечение трубы, совпадающей с основной плоскостью действует лишь часть этой силы.

- коэффициент, учитывающий, что осевая сила частично передается муфте через витки неполного профиля и, потому, на сечение трубы, совпадающей с основной плоскостью действует лишь часть этой силы.

Величина, найденная по формуле Шумилова лежит между значениями, вычисленными по формулам Яковлева и Мочернюка.

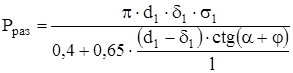

В зарубежной практике муфтовые соединения с резьбой треугольного профиля рассчитывают по нагрузке, разрушающей соединения или вызывающей обрыв трубы в сечении основной плоскости.

,

,

где:  - средний диаметр трубы в сечении посередине нарезанного конца;

- средний диаметр трубы в сечении посередине нарезанного конца;

- средняя толщина стенки трубы в том же сечении.

- средняя толщина стенки трубы в том же сечении.

Результаты расчетов по этой формуле обычно несколько ниже опытных данных, но в отдельных случаях превышают опытные значения на 3-10 %.

Дата добавления: 2015-03-09; просмотров: 1303;